§ 14. ВЛИЯНИЕ МЕХАНИЧЕСКОЙ ОБРАБОТКИ РЕЗАНИЕМ НА НАДЕЖНОСТЬ ДЕТАЛЕЙ ЛОКОМОТИВОВ

Физико-механические процессы, происходящие при обработке резанием, вызывают изменения обрабатываемой поверхности, влияющие на ее качество.

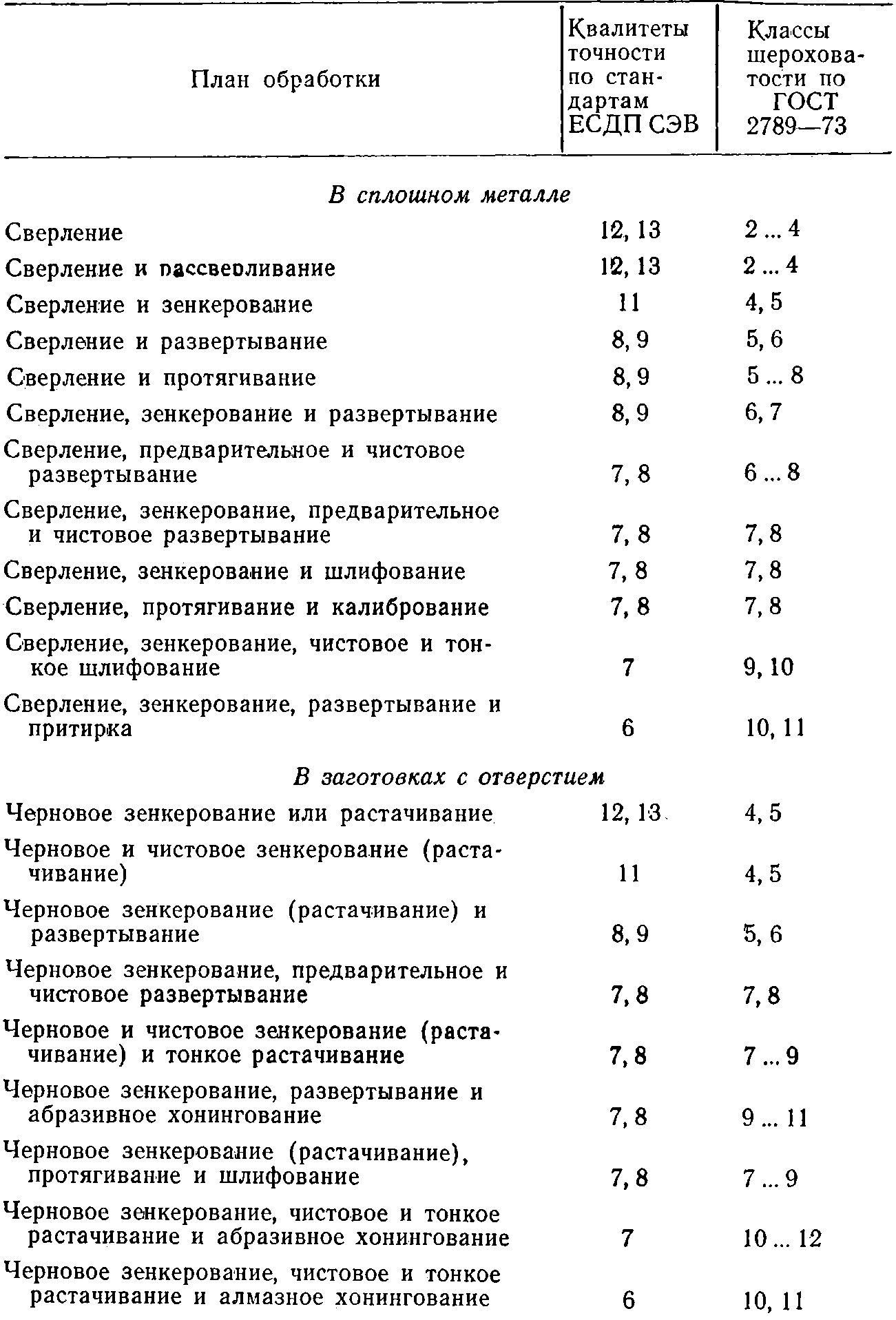

- Табл. 4 составлена Д. Д. Медведевым.

Таблица 4

Средние экономические данные по точности и шероховатости обработки резанием внутренних поверхностей вращения

Качество обработанной поверхности определяется геометрическими факторами (макрогеометрия, волнистость, шероховатость, направление штрихов обработки), а также физико-механическими характеристиками (твердость, тонкая кристаллическая структура, наклеп, внутренние остаточные напряжения). При этом согласно ГОСТ 2789—73 параметры шероховатости выбираются из следующей номенклатуры: среднее арифметическое отклонение профиля, высота неровностей профиля по десяти точкам и наибольшая, средний шаг неровностей, в том числе по вершинам, относительная опорная длина профиля.

Важные эксплуатационные свойства деталей локомотивов, такие, как износостойкость, усталостная прочность, устойчивость против коррозии, а также контактная жесткость, плотность (герметичность) соединений, декоративные функции и т. п. зависят не только от конструктивных форм деталей, химического состава, структуры, механических свойств материала, точности изготовления, но и в значительной степени от отдельных характеристик качества поверхности, приобретенных металлом поверхностного слоя в процессе обработки резанием.

Износостойкость деталей существенно связана с высотой и формой неровностей, а также направлением (параллельным, перекрещивающимся, кругообразным, радиальным, произвольным) штрихов обработки на трущихся поверхностях. Как показали специальные исследования, проведенные в БИТМе, для обычно применяемых методов обработки резанием (точения, фрезерования, полирования и т. д.) фактическая площадь касания составляет всего несколько процентов от номинальной. В начальный период работы трущиеся поверхности контактируют по вершинам неровностей. В результате в местах фактического касания возникают большие давления, приводящие к интенсивному начальному износу деталей. При этом фактическая опорная поверхность увеличивается, а удельные нагрузки соответственно уменьшаются. Во время начального износа (период приработки деталей) происходит изменение размеров и формы поверхностных неровностей, а также направления штрихов обработки. При этом высота неровностей уменьшается (или увеличивается) до некоторого «оптимального» значения, различного для разных условий трения. Если «оптимальную» шероховатость удается создать при обработке резанием, то в процессе эксплуатации деталей она не изменяется, а время приработки и износ оказываются наименьшими.

Увеличение или уменьшение высоты неровностей по сравнению с оптимальным значением повышает износ: в первом случае за счет механического зацепления, скалывания и среза неровностей, во втором — вследствие молекулярного сцепления и заедания плотно прилегающих поверхностей повышенной гладкости, чему способствует также выдавливание смазки и плохая смачиваемость ею зеркально чистых поверхностей1. Влияние шероховатости и волнистости на износостойкость трущихся поверхностей связано также с шагом, формой неровностей и направлением обработочных рисок.

Повышению износостойкости деталей, работающих не только в условиях трения со смазкой, но и при сухом трении, в большинстве случаев способствует наклеп поверхностного слоя, который создается при обработке резанием. Следует, однако, иметь в виду, что положительное влияние наклепа на износостойкость трущихся поверхностей проявляется только до определенной степени упрочнения. Перенаклеп, при котором переупрочненные и охрупченные зоны металла отслаиваются от его основной массы, вызывает резкое падение износостойкости, а также снижает усталостную прочность деталей и некоторые другие эксплуатационные свойства. Исследованиями последних лет установлено также положительное влияние на износостойкость деталей, работающих в условиях трения со смазкой, остаточных сжимающих напряжений в поверхностном слое.

Точность сопряжения в подвижных соединениях в значительной мере зависит от шероховатости соприкасающихся поверхностей. Исследования показывают, что в период начального износа дополнительный зазор в соединении в отдельных случаях может достигнуть величины допуска на изготовление детали, и вместо требуемого, например, соединения 6—7-го квалитета точности фактически возникает соединение 8—9-го квалитета и т. п.

Прочность соединений с натягом непосредственно связана с шероховатостью контактируемых поверхностей, а также зависит от погрешностей формы сопрягаемых деталей.

С увеличением высоты неровностей сопряженных поверхностей прочность прессовых сопряжений снижается вследствие того, что повышенное смятие и срез гребешков при запрессовке приводят к уменьшению фактического натяга по сравнению с ожидаемым. Это обстоятельство необходимо, в частности, учитывать при проектировании таких ответственных соединений с натягом, какими являются соединения ось — колесо в колесных парах локомотивов.

Повышение несущей способности неподвижных соединений почти всегда связано с увеличением фактической поверхности их контакта. Погрешности формы деталей в продольном и поперечном сечениях, уменьшая контурную площадь контакта, отрицательно сказываются на несущей способности соединения.

Усталостная прочность деталей тоже зависит от величины шероховатости их поверхностей. Наличие на поверхности детали, работающей в условиях циклической и знакопеременной нагрузок, отдельных дефектов и неровностей способствует концентрации напряжений, величина которых может стать больше предела прочности металла. В этом случае поверхностные дефекты и обработочные риски играют роль очагов возникновения субмикроскопических нарушений сплошности металла поверхностного слоя и его разрыхления, являющихся первопричиной усталостных трещин.

Циклическая прочность деталей зависит и от наклепа металла поверхностного слоя, создаваемого обработкой резанием. Наклеп до определенных пределов уменьшает амплитуду циклической пластической деформации и предотвращает возникновение субмикроскопических нарушений сплошности металла, порождающих развитие усталостных трещин. Существование наклепанного слоя может значительно нейтрализовать вредное влияние наружных дефектов и шероховатости поверхности. Как показывают результаты соответствующих исследований, при наклепе поверхностного слоя, вызванном обработкой резанием, повышение циклической прочности деталей, работающих при комнатной температуре, может достигнуть 25-30%.

Большое влияние на усталостную прочность деталей оказывают остаточные напряжения, возникающие в поверхностном слое при станочной обработке. Многочисленными исследованиями установлено, что при наличии в поверхностном слое остаточных напряжений сжатия предел выносливости деталей повышается, а при остаточных напряжениях растяжения — снижается.

1 См.: Маталин А. А. Технологические методы повышения долговечности деталей машин.— Киев: Техника, 1971.

Коррозионная стойкость деталей значительно повышается с уменьшением шероховатости поверхности. На поверхности с большими неровностями вещества, вызывающие коррозию, осаждаются во впадинах и углублениях. Коррозия распространяется в направлении основания гребешков. В результате гребешки под воздействием силы трения отрываются от поверхности, образуя новые впадины и выступы, и таким образом появляются новые очаги коррозии и разрушения.

В условиях циклических напряжений наличие коррозионного фактора значительно усиливает развитие усталостных повреждений металла (коррозионная усталость).

При одновременном действии коррозии и относительном колебательном перемещении (обычно с малой амплитудой) деталей в контакте возникают повреждения металла, называемые фреттинг-коррозией (коррозией при трении). Практика показывает, что фреттинг-коррозия имеет место даже при

ничтожно малых относительных перемещениях контактирующих деталей, например при посадке с натягом колес на оси колесных пар, когда относительные перемещения деталей, казалось бы, вообще отсутствуют. Механизм фреттинг-коррозии представляется как совокупность процессов микроизнашивания (механический износ) и химического окисления поверхности, а также электроэррозионных явлений, происходящих за счет возникающего при трении двух металлов термоэлектрического тока.

Отдельные характеристики качества поверхности (высота шероховатости, форма неровностей, направление обработочных рисок, толщина упрочненного слоя и его микротвердость, величина, знак и характер распределения остаточных напряжений), которые, как мы видели, существенно влияют на важные эксплуатационные свойства деталей, зависят от технологии механической обработки. При этом если до недавнего времени считалось, что качество поверхности формируется на конечных (финишных) операциях обработки, то работами последних лет доказана необходимость соответствующего комплексного подхода, при котором принимаются во внимание предварительные операции технологического процесса. Современные исследования в рассматриваемой области ведутся, таким образом, с учетом так называемой технологической наследственности. Ниже охарактеризовано влияние технологии обработки резанием — методов и режимов обработки, геометрии, материала режущей части и состояния режущих кромок инструмента, условий охлаждения и т. п.— на качество обработанных поверхностей.

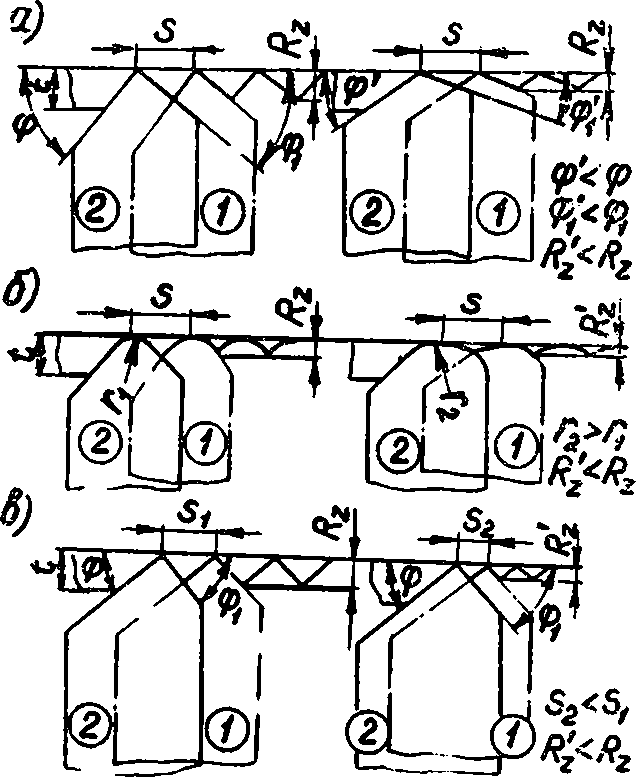

Геометрия режущего инструмента оказывает существенное влияние на шероховатость обработанной поверхности. Так, изменение значений главного φ и вспомогательного φ1 углов в плане, а также радиуса г закругления вершины резца влечет за собой изменение не только высоты Rz, но и формы неровностей обрабатываемой поверхности, определяемых остаточными гребешками металла (рис. 26, а, б). Увеличение главного и вспомогательного углов резца в плане приводит к росту высоты неровностей, поэтому при чистовой обработке целесообразно пользоваться проходными резцами с малыми значениями этих углов. Увеличение радиуса закругления вершины резца снижает высоту шероховатости поверхности.

Отрицательно сказываются на шероховатости обрабатываемой поверхности неровности и зазубрины, образующиеся на режущих лезвиях инструмента при его изготовлении и, особенно, затуплении. Наиболее существенно это влияние при тонком точении с малыми подачами, когда величина неровностей лезвия соизмерима с заданной величиной Rz.

Рис. 26. Влияние геометрических параметров резца и подачи на характер неровностей обработанной поверхности (1, 2 — начальное и конечное положения инструмента при его перемещении на величину s)

Для устранения влияния зазубрин и притупления режущего лезвия рекомендуется тщательная доводка инструментов и своевременная их переточка.

Подача является элементом режима резания, играющим для ряда методов обработки решающую роль в образовании шероховатости. Влияние подачи на размеры шероховатости связано не только с указанными на рис. 26, в, геометрическими факторами, но и в значительной мере с пластическими и упругими деформациями в поверхностном слое обрабатываемого металла.

1 Наростообразование — приваривание частиц металла к передней грани резца под действием сил резания и высоких температур в зоне обработки.

С увеличением скорости размеры неровностей возрастают, достигая при ν=0,3 ... 0,7 м/с своего наивысшего значения, так как величина нароста при этих скоростях оказывается наибольшей(например, рис. 27).

Рис. 27. Влияние скорости резания на образование, шероховатости обрабатываемой поверхности — по А. А. Шаталину (обрабатываемой материал — сталь марки 45; s= 0,5 мм/об; 1=1,0 мм; г = 1,5 мм; φ = φ1 = 45°)

Дальнейшее повышение скорости резания уменьшает величину нароста1 и понижает высоту шероховатости обработанной поверхности. В зоне скоростей, при которых наростообразования не происходит (ν>1 ... 1,2 м/с), шероховатость поверхности оказывается наименьшей. Указанное обстоятельство необходимо учитывать при назначении режимов чистовой обработки.

Глубина резания в обычных условиях обработки на величину шероховатости влияет незначительно. При уменьшении же глубины резания до 0,02 ... 0,03 мм резец вследствие округления его вершины, отжимаясь от детали, начинает скользить по обрабатываемой поверхности, периодически врезаясь в нее и вырывая отдельные участки. Поэтому глубину резания при работе обычными резцами не следует брать слишком малой.

Обрабатываемый материал оказывает существенное влияние на характер неровностей обработанной поверхности. Более вязкие и пластичные материалы дают при обработке резанием большую шероховатость. При обработке стали значительно меньшие неровности поверхности образуются после нормализации и отпуска, в результате которых сталь имеет однородную и мелкозернистую структуру. Установлено также, что с увеличением твердости обрабатываемого материала высота шероховатости снижается, на основании чего рекомендуется предварительная термообработка конструкционных сталей, повышающая их твердость. Снижение вязкости обрабатываемого слоя за счет наклепа также способствует уменьшению шероховатости обработанной поверхности.

1 В связи с дальнейшим повышением скорости резания количество тепла, выделяемого в процессе стружкообразования, продолжает увеличиваться. При этом нарост нагревается быстрее остальной части зоны деформации, разупрочняется, и частицы его уносятся вместе со стружкой. Нарост, таким образом, уменьшается, а в интервале скоростей 1-1,2 м/с исчезает. При последующем повышении скорости резания наросты на резце не образуются.

Вибрации в технологической системе станок — приспособление инструмент — деталь, вынужденные и собственные, являются дополнительным источником увеличения шероховатости обработанной поверхности. Значительно влияет на шероховатость техническое состояние станка; очень важно обеспечить достаточную жесткость оснастки; определенное влияние на вибрации технологической системы оказывает геометрия режущего инструмента и т. п.

Применение смазывающеохлаждающих жидкостей при резании предотвращает схватывание, уменьшает трение и облегчает процесс стружкообразования, чем способствует снижению шероховатости обработанной поверхности.

Метод обработки, оказывая большое влияние как на геометрические факторы качества поверхности, так и на ее физико-механические свойства, в значительной мере определяет многие важные эксплуатационные свойства деталей (например, табл. 5 — по Э. В. Рыжову).

Таблица 5

Зависимость контактной жесткости деталей от методов обработки

Метод обработки | Класс шероховатости | Среднее арифметическое отклонение профиля, мкм | Относительная опорная длина профиля на уровне 10% от линии выступов, % | Коэффициент средней контактной жесткости, МПа/мкм |

Фрезерование | 7 | 0,92 | 6 | 1,02 |

Шлифование | 7 | 0,90 | 4 | 0,68 |

Накатывание | 7 | 0,93 | 15 | 2,13 |

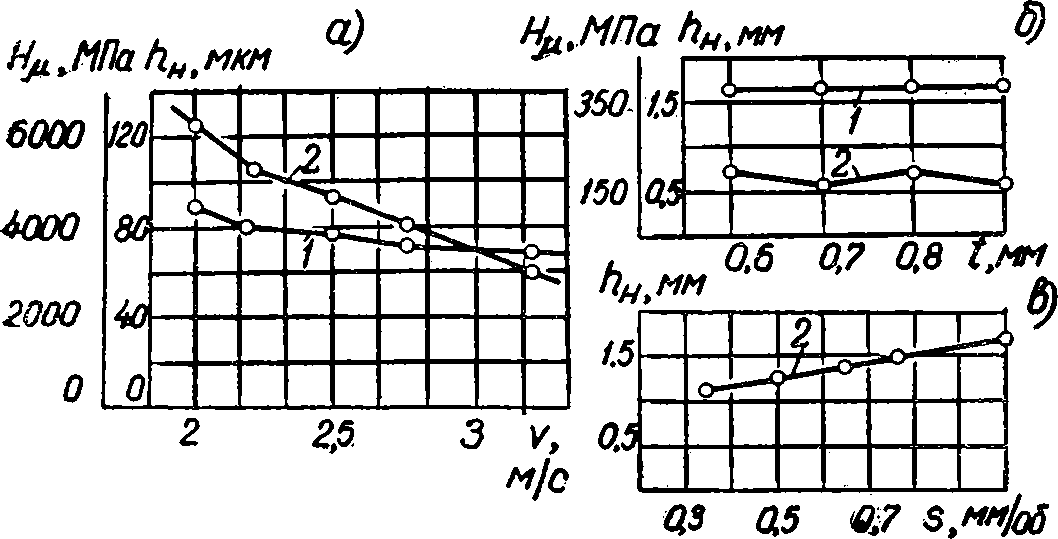

Влияние методов и режимов обработки, принятых для серийного производства осей колесных пар локомотивов, на характеристики качества поверхностного слоя подступичных частей рассмотрено в исследованиях Л. Д. Черненко. Изменение микротвердости и толщины упрочненного слоя в зависимости от параметров режима резания изучалось при чистовом точении образцов из стали для железнодорожных осей марки Ос. Л (ГОСТ 4728—79) с применением специальных проходных резцов, оснащенных пластинами твердого сплава марки Т15К6. В результате установлено, что с увеличением скорости резания до 3,3 м/с толщина упрочненного слоя, а также величины микротвердости заметно уменьшаются (рис. 28, а), с увеличением подачи толщина упрочненного слоя растет согласно линейной зависимости (рис. 28, в), а изменение глубины резания практически не влияет на характер наклепанного слоя (рис. 28, б).

Рис. 28. Изменение микротвердости Ημ (кривые 1) и толщины hH упрочненного слоя (кривые 2) в зависимости от режима резания

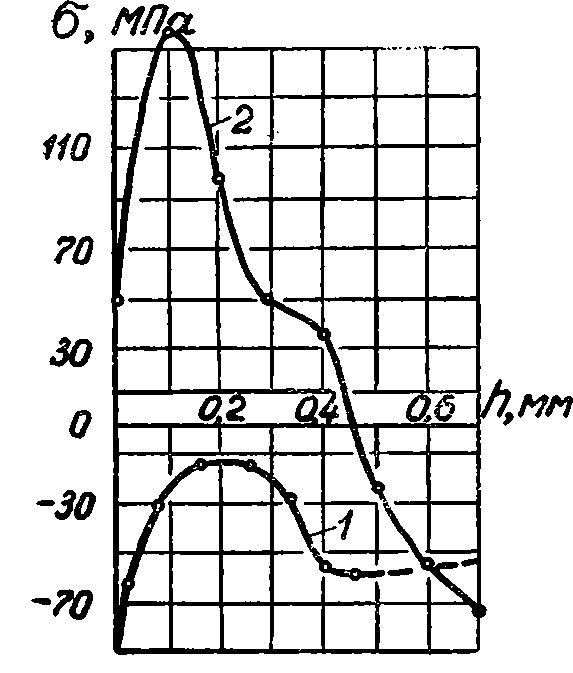

Таким образом, принятые при чистовой обработке локомотивных осей режимы резания оказывают известное влияние на изменение физического состояния поверхностного слоя, а следовательно, и на величину усталостной прочности оси. Исследования образующихся при обработке локомотивных осей остаточных напряжений проводились на обточенных и шлифованных натурных образцах из стали марки Ос. Л. Эпюры, характеризующие распределение окружных остаточных напряжений в поверхностном слое, показывают, что при тонком точении в нем возникают остаточные сжимающие напряжения, а при шлифовании — значительные по величине растягивающие напряжения (рис. 29).

Рис. 29. Распределение остаточных окружных напряжений в поверхностном слое образцов из стали марки Ос.Л после точения (кривая 1) и шлифования (кривая 2) (h — расстояние от поверхности образца)

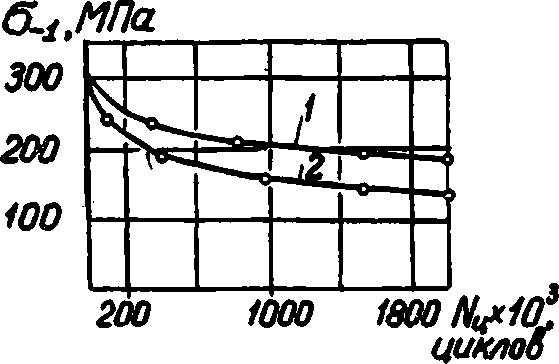

Усталостные испытания прессовых соединений с обточенными и шлифованными образцами показали, что при циклической нагрузке прочность шлифованных образцов значительно ниже, чем образцов, прошедших тонкое точение (рис. 30).

Рис. 30. Кривые усталостной прочности для образцов, прошедших чистовое точение (кривая 1) и обработанных шлифованием (кривая 2)

Большое влияние качества поверхностей деталей на их основные эксплуатационные свойства, а также зависимость отдельных характеристик качества от технологии механической обработки резанием приводят к следующему выводу: исходя из эксплуатационных требований, предъявляемых к той или иной детали, можно назначить определенные условия обработки, обеспечивающие получение обрабатываемых поверхностей с необходимыми параметрами качества; другими словами, выявляется возможность управлять качеством. Технологическое управление качеством обработанной поверхности — перспективное направление в технологии машиностроения, значительный вклад в разработку которого внесли ученые Брянского института транспортного машиностроения под руководством проф. Э. В. Рыжова.