ГЛАВА XI

КОНТРОЛЬНО ИЗМЕРИТЕЛЬНЫЕ ПРИСПОСОБЛЕНИЯ И КОНТРОЛИРУЮЩИЕ УСТРОЙСТВА

Контрольно-измерительные приспособления и контролирующие устройства широко применяются в локомотивостроения для проверки заготовок, деталей и узлов (в том числе сварных конструкций) локомотивов. Для проверки мелких и средних объектов применяют стационарные контрольные приспособления, для крупных — переносные приспособления, устанавливаемые на проверяемый объект. Наряду с одномерными находят широкое применение многомерные приспособления, где за одну установку измеряют несколько параметров. Еще большего эффекта в повышении производительности и облегчении условий труда достигают путем применения контрольных полуавтоматов и автоматов. Наиболее прогрессивны автоматические контролирующие устройства, устанавливаемые непосредственно на станках и воздействующие на их рабочие органы с целью поддержания обрабатываемого размера детали в пределах заданного допуска. В данном случае контроль является активным, предупредительным. Ниже приведены примеры некоторых контрольно-измерительных приспособлений и контролирующих устройств, используемых в локомотивостроении.

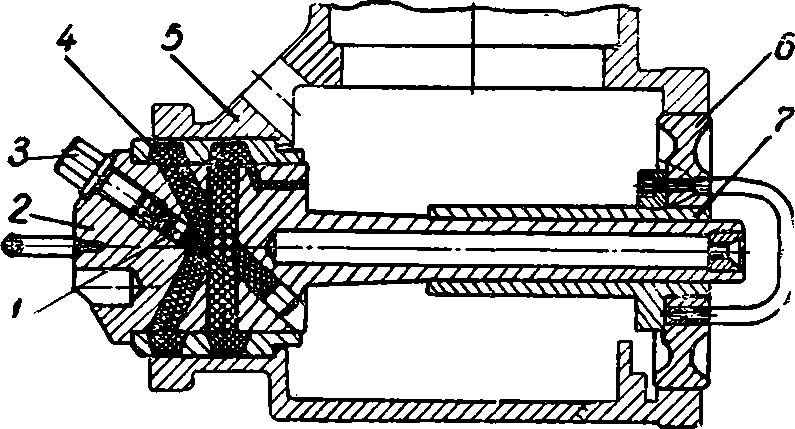

Рис. 96. Приспособление для контроля соосности отверстий в картере редуктора:

1 — плунжер; 2, 6 — левая и правая части оправки; 3 — винт; 4 — гидропластмасса; 5 — картер редуктора; 7 — втулка

Приспособление для контроля соосности отверстий в картере редуктора главного вентилятора тепловоза (рис. 96) представляет собой составную оправку с гидропластмассой. В картер редуктора 5 вставляют сначала левую часть 2 оправки; последняя прижимается к стенкам левого отверстия картера давлением гидропластмассы 4, создаваемым с помощью винта 3 и плунжера 1. Затем в картер заводят правую часть 6 оправки (с удлиненной втулкой 7). Если контролируемые отверстия соосны (в пределах заданного допуска), правая часть оправки должна быть надета на хвостовик левой части.

В представленной на рис. 97 схеме многомерного контрольного приспособления индикаторами 4, 5 и 3 проверяются соответственно: расстояние от оси отверстия под палец до торца поршня, перпендикулярность и расположение в одной плоскости оси под палец и оси поршня. При контроле двух последних параметров необходима переустановка контролируемой детали. Разница показаний индикаторов 5 и 3 равна удвоенной величине измеряемой погрешности.

Рис. 97. Приспособление для контроля поршня:

1 — поршень; 2 — оправка;

3, 4, 5 — индикаторы

Рис. 98. Приспособление для натяжения струны:

1 — струбцина; 2 — струна; 3 — винт; 4, 5 — гайки; 6 — рамка; 7 — ось; 8 — обносной швеллер рамы локомотива

Контроль «серповидности» и прогиба по высоте хребтовой балки главной рамы локомотива, а также контроль прямолинейности обносного швеллера главной рамы осуществляются с помощью натянутой вдоль контролируемых элементов струны и щупов. Для натяжения струны используют специальные приспособления по типу изображенного на рис. 98. Струбцина 1 приспособления крепится на обносном швеллере 8 проверяемой рамы. Струна 2 закрепляется в отверстии винта 3. Нужное положение струны достигается вращением рамки 6 вокруг оси 7, а также передвижением винта 3 в горизонтальном или вертикальном направлении с помощью гаек 4 и 5.

С целью проверки качества заготовок наиболее ответственных деталей локомотивов (осей колесных пар, крестовин карданного привода и др.) используют ультразвуковые дефектоскопы, а для выявления поверхностных трещин после финишных операций эти детали подвергают магнитному контролю.

При сборке нередко контролируются параметры технологического режима. Так, усилие запрессовки оси в колесный центр при сборке колесных пар контролируется по записываемой манографом гидравлического пресса индикаторной диаграмме. Существуют различные схемы автоматического контроля с поддержанием в заданных пределах температур при индукционном нагревании деталей для сборки узлов тепловым способом. Такой контроль используют, например, при монтажном нагреве внутренних колец буксовых роликоподшипников и бандажей.

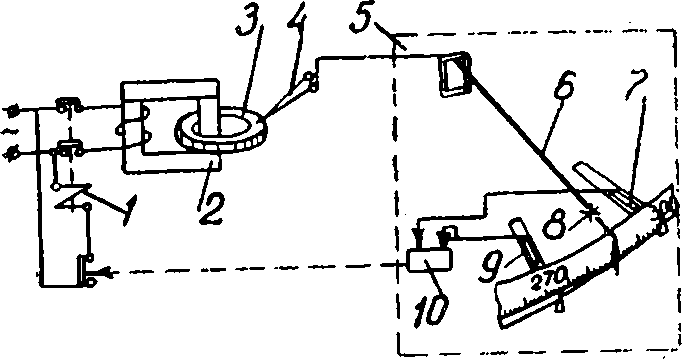

Рис. 99. Схема установки для контроля температуры индукционной нагревательной печи:

1 — магнитный пускатель; 2 — индукционная нагревательная печь; 3 — бандаж; 4 — термопара; 5 — радиоизотопный терморегулятор; 6 — стрелка прибора; 7, 9 — приемники — счетчики излучения; 8 — радиоактивный источник; 10 — тиратронный релейный блок

В последнем случае для автоматизации контроля температуры нагрева применяют радиоизотопные терморегуляторы (рис. 99). Нагреваемый бандаж 3 устанавливается поверхностная термопара 4, соединенная с радиоизотопным терморегулятором 5, смонтированным на щите около индукционной нагревательной печи 2. Подвижным кареткам со счетчиками излучения 7 и 9 придают положения, соответствующие допустимым предельным значениям температур нагрева (270 и 300°С). Если температура нагрева достигает 300° С, то за счет облучения счетчика 7 радиоактивным источником 8, закрепленным на стрелке 6 прибора, срабатывает тиратронное реле блока 10, цепь питания печи 2 размыкается, и температура нагрева бандажа начинает снижаться. Когда температура достигает нижнего допустимого предела (270°С), за счет облучения счетчика 9 вновь срабатывает тиратронное реле и включает цепь питания печи. Таким образом, температура автоматически поддерживается в заданных пределах, и нагреваемая деталь в любой момент готова для сборки.

При сборке ответственных поперечно-прессовых соединений, особенно в автоматическом режиме, важное значение приобретает неразрушающий контроль прочности посадки. Проведенные исследования1 показали, что такой контроль можно оперативно и с достаточной точностью осуществлять путем регистрации (с помощью специальной аппаратуры) сигналов акустической эмиссии и последующего анализа деформационных шумов, параметры которых коррелируют с характеристиками дефектов в контактном слое и показателями кинетики их развития. Такой способ удобен тем, что качество соединения контролируется в момент его формирования. Операции сборки и контроля можно, таким образом, совместить и проводить на сборочной позиции. Это особенно важно при сборке таких крупногабаритных узлов, как колесные пары железнодорожного подвижного состава. В данном случае отпадает необходимость в дополнительных манипуляциях с тяжелыми объектами и в громоздком оборудовании типа испытательных стендов или гидравлических прессов для выполнения операций контроля.

1 Разинков А. И. Контроль качества неподвижных соединений при автоматической сборке. — Технология и организация производства, 1978, № 4.

Задания для самостоятельной работы

64. Объясните физическую сущность метода магнитной порошковой дефектоскопии изделий. Как практически осуществляется магнитный контроль окончательно обработанных осей колесных пар локомотивов?

65. Охарактеризуйте физические основы и технологические принципы ультразвукового контроля качества продукции.

66. Объясните природу возникновения деформационных шумов при формировании поперечно-прессовых соединений. С помощью какой аппаратуры можно зарегистрировать эти акустические сигналы?

67. Приведите, в дополнение к рассмотренным в гл. XI, примеры используемых в локомотивостроении контрольно-измерительных приспособлений и контролирующих устройств, которые заинтересовали Вас в процессе прохождения производственной практики.