§ 57. ПУТИ ПОВЫШЕНИЯ ТЕХНОЛОГИЧНОСТИ КОНСТРУКЦИЙ ПРИ ОБРАБОТКЕ РЕЗАНИЕМ

В локомотивостроении удельный вес обработки на металлорежущих станках все еще довольно значителен, поэтому повышение технологичности конструкций локомотивов при обработке резанием является важной задачей.

Конструируя детали и узлы, подвергающиеся обработке на металлорежущих станках, конструктор должен стремиться к максимальной унификации конструктивных решений, обеспечению возможности использования высокопроизводительных типовых технологических процессов и средств технологического оснащения, всемерному сокращению объема станочной обработки за счет повышения точности заготовок, применения экономичных профилей, объединения нескольких деталей в одну и т. д., а также учитывать специфические технологические требования, предъявляемые к конструкциям обработкой резанием.

Ниже указаны эти требования и даны рекомендации по отработке конструкций локомотивов на технологичность применительно к обработке на металлорежущих станках.

Обрабатываемость конструкционных материалов резанием зависит главным образом от химического состава, механических свойств и структуры материала. При выборе конструкционного материала конструктор должен в связи с этим учитывать следующее.

Обработка резанием вязких, пластичных материалов в большинстве случаев дает повышенную шероховатость поверхности вследствие склонности этих материалов к образованию нароста на режущих кромках инструмента; повышение твердости обрабатываемого материала понижает шероховатость при увеличении сопротивления резанию. Для деталей из конструкционных углеродистых сталей с содержанием углерода менее 0,3% не рекомендуется поэтому назначать параметры шероховатости поверхности по классу выше 5-го. Конструкционные стали, содержащие более 0,3% углерода, дают хорошее качество обработанной поверхности. При этом желательно, чтобы твердость материала под обработку резанием была HRC 30... 35, что достигается соответствующей термической обработкой. Высокоуглеродистые стали хорошо обрабатываются после отжига на зернистый перлит и равномерно распределенный цементит. Увеличение содержания марганца до 1,5% (при 0,35... 0,45% углерода), повышая прочность и снижая пластичность стали, улучшает ее обрабатываемость. Содержание хрома, значительно упрочняя сталь, делает ее труднообрабатываемой.

Чугуны, как правило, имеют более низкую по сравнению с конструкционными сталями обрабатываемость из-за повышенного износа режущего инструмента вследствие абразивного действия чугуна. Хорошей обрабатываемостью обладают латуни, алюминиевые и магниевые сплавы; несколько хуже обрабатываются бронзы; резание чистого алюминия затруднено из-за его большой вязкости и мягкости. Высокопрочные, жаростойкие и нержавеющие стали, высокопрочные чугуны, сплавы титана, молибдена и тому подобные материалы являются труднообрабатываемыми.

Технологичность конструктивных форм обрабатываемых деталей и сборочных единиц. Проектируемые конструкции должны иметь простые формы обрабатываемых резанием поверхностей: плоские, цилиндрические, конические, винтовые. Обработка фасонных поверхностей, как правило, менее производительна и дает меньшую точность. Следует избегать обрабатываемых резанием глухих отверстий, отверстий некруглой формы, несквозных пазов и шлицев, выточек в отверстиях и т. п.

Важно стремиться к уменьшению числа обрабатываемых поверхностей и сокращению их площади. В литых, штампованных, сварных конструкциях свободные, нерабочие поверхности целесообразно всюду, где возможно, оставлять необработанными. Поверхности значительной протяженности, требующие обработки резанием, необходимо прерывать необрабатываемыми участками, получаемыми в заготовках (рис. 196,б).

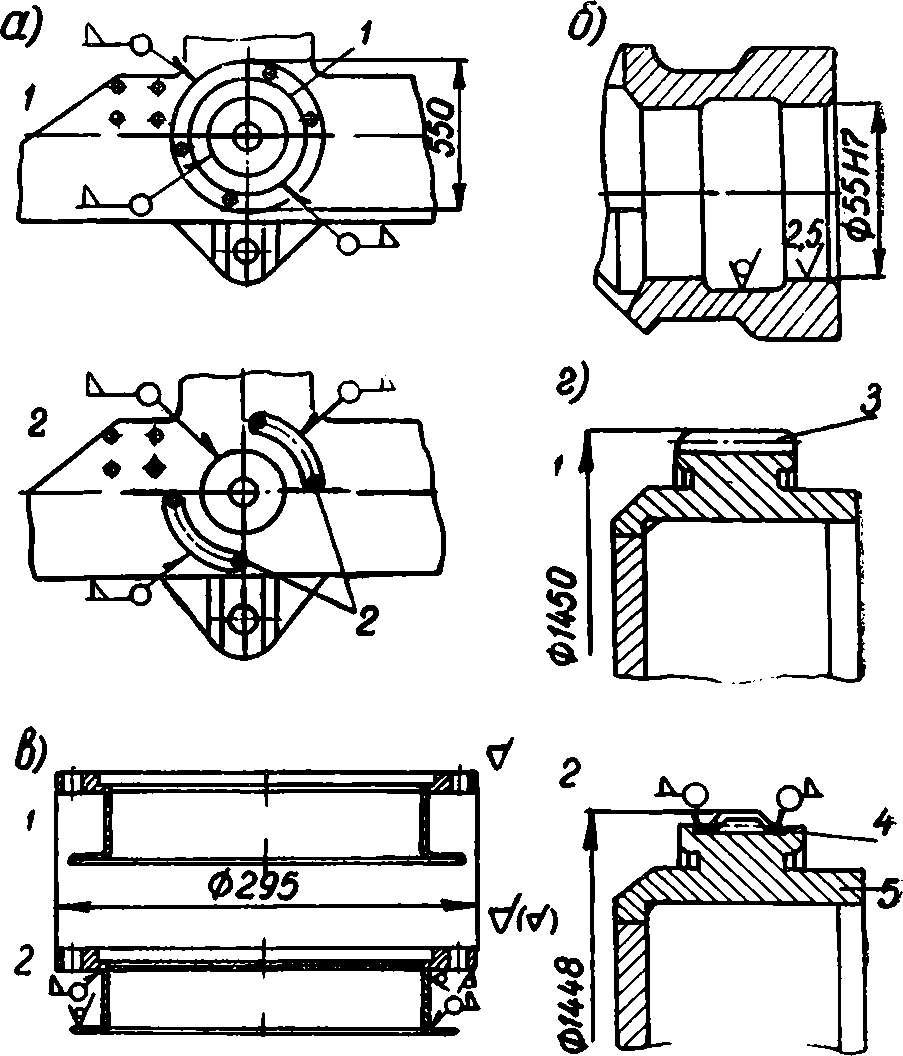

Рис. 196. Примеры повышения технологичности конструкций за счет сокращения объема обработки резанием

На рис. 196, а, показан пример сокращения площади обрабатываемых платиков рамы тележки под опоры локомотива; при сегментных подкладках 2 по сравнению с кольцевыми (1). кроме сокращения объема обработки резанием уменьшилась длина швов сварных соединений и снизился расход металла примерно на 150 кг на машину (для восьми опор двух тележек).

В целях сокращения объема станочной обработки в ряде случаев целесообразно расчленение конструкции на несколько простых деталей с малой потребностью в обработке резанием. Примеры такого расчленения представлены на рис. 196, в, г. Замена зубчатого венца 3 колеса воздухоочистителя бандажом 5 и приваренной к нему храповой лентой 4 с выштампованными зубьями значительно уменьшила трудоемкость обработки резанием и цикл изготовления колеса. Применение взамен конструкции фланца, изготавливаемой из поковки, сварной конструкции (см. рис. 196, в) существенно сократило расход материала и трудоемкость станочной обработки.

Обрабатываемые поверхности должны быть легко доступны для обработки и контроля. В этом отношении конструкция, изображенная на рис. 197, а, 1, нетехнологична. Она не обеспечивает доступ режущего инструмента для подрезки бобышки с «прямой» подачей; обработку в этом случае приходится вести с «обратной» подачей разборным инструментом (см. рис. 197, а, 1'), сборка и разборка которого при обработке каждой бобышки усложняет процесс и увеличивает трудоемкость; на рис. 197, а, 2, показана улучшенная конструкция.

При конструировании деталей и узлов, подвергающихся обработке резанием, необходимо обеспечить нормальные условия врезания и выхода режущего инструмента (рис. 197, з, и), что в определенной степени определяет точность и стабильность обработки. В конструкциях со сферическими поверхностями следует предусмотреть технологические отверстия с тем, чтобы при обточке (расточке) сфер не было нулевых скоростей резания, а при шлифовании отсутствовали непрошлифованные участки на вершине сферы (рис. 197, в, г). Точность и стабильность обработки, а также производительность процесса резания в значительной мере обусловливаются жесткостью конструкции обрабатываемой детали или сборочной единицы. При обработке конструкций с пониженной жесткостью возможны деформации под действием усилий закрепления и сил резания, снижающие точность обработки. В результате затрудняются работа на повышенных режимах резания и использование многоинструментальных наладок.

Проектируемая конструкция должна иметь удобные и надежные технологические базы для обработки. Рациональный выбор технологических баз повышает точность и стабильность обработки, а также способствует снижению трудоемкости. В ряде случаев конструктор должен предусмотреть в обрабатываемой детали дополнительные элементы в виде бобышек, приливов, поясков и т. п., используемые исключительно в целях ее рационального базирования. Так, корпус буксы (рис. 197, д) имеет дополнительный центрирующий поясок п, который обрабатывается за один установ при получистовом растачивании центрального отверстия о на токарно-карусельном станке и используется в качестве технологической базы при тонком растачивании этого отверстия на алмазно-расточном станке.

Рис. 197. Примеры повышения технологичности конструкций при обработке резанием

Обрабатываемые плоскости (платики, бобышки) с одной стороны детали следует располагать на одном уровне; это позволяет вести обработку «на проход» (рис. 197,е,2). Обрабатываемые поверхности необходимо четко разграничивать с необрабатываемыми (рис. 197,б,2). При конструировании валов и осей со шпоночными пазами следует отдавать предпочтение пазам, образуемым дисковой фрезой (рис. 197, ж, 2), так как в этом случае обеспечивается большая точность паза и более высокая производительность обработки.

Особо точные отверстия должны быть сквозными, гладкими и допускать, по возможности, обработку «на проход». Диаметры соосных отверстий должны убывать в одном направлении для облегчения достижения максимальной соосности. Если это невозможно, то предпочтительно убывание диаметров отверстий с обеих сторон детали к ее средней части. Следует избегать глубоких, а также глухих шлицевых отверстий и т. д.

Точность и шероховатость обрабатываемых поверхностей и способ простановки размеров.

Точность и шероховатость обрабатываемых поверхностей, как уже отмечалось в тл. II, конструктор назначает исходя из условий нормального взаимодействия деталей и сборочных единиц, обеспечивающих заданные технические параметры и надежную работу машины. При этом, однако, необходимо учитывать технологическую и экономическую целесообразность назначаемых допусков в соответствии с нормами точности, обеспечиваемыми различными методами обработки резанием. Чем выше требования к точности и шероховатости обрабатываемых поверхностей, тем сложнее и дороже обработка (табл. 18). Поэтому при установлении соответствующих требований к конструкции необходимо соблюдение условия Ээ.р≥Зт.о, где Ээ.р— экономия на эксплуатационных расходах от повышения точности и снижения шероховатости обрабатываемых поверхностей; Зт.о — увеличение себестоимости изделия (дополнительные затраты) вследствие повышения требований к точности и шероховатости.

Таблица 18

Средние относительные показатели трудоемкости и технологической себестоимости токарной обработки, %,— по Μ. П. Моисееву

К точности свободных поверхностей специальных требований не предъявляют; шероховатость этих поверхностей определяется в основном требованиями декоративного характера. Поверхности, используемые в качестве технологических баз при обработке, требуют более высокой точности. Точность ответственных поверхностей, определяющих параметры назначения и надежности машины, ограничивается наиболее жесткими допусками, которые диктуются условиями нормального взаимодействия деталей и узлов. Шероховатость этих поверхностей (а также технологических баз) устанавливается исходя из функционального назначения поверхности — в пределах 5 ... 7-го классов при неподвижно-контактных и 8 ... 12-го классов при подвижно-контактных поверхностях.

В практике конструирования машин параметры шероховатости обычно назначают в соответствии с точностью обработки (за исключением декоративных деталей), как показано, например, на графике рис. 198. При необходимости должны дополнительно устанавливаться требования к направлению неровностей поверхности, к виду или последовательности видов обработки и другие специальные требования (в соответствии с ГОСТ 2789—73).

Важной задачей в отработке конструкций на технологичность является рациональная простановка размеров. От способа простановки размеров зависят в значительной мере последовательность и число технологических операций, конструкции станочных приспособлений и средств измерения, точность, стабильность и трудоемкость обработки, а также правильное функционирование изделия. Цель рациональной простановки размеров заключается, таким образом, в том, чтобы как можно полнее удовлетворить как конструктивные, так и технологические требования к изделию. Для достижения этой цели конструктор должен четко представлять себе технологический маршрут и методы обработки при изготовлении проектируемой конструкции. При этом необходимо иметь в виду нижеизложенные моменты.

Порядок простановки размеров на чертеже детали обусловлен назначением конструкторских и технологических баз, с которыми должны быть увязаны все основные размеры чертежа. Для повышения точности обработки необходимо по возможности следовать принципу совмещения технологических и измерительных баз, так как в этом случае погрешность базирования равна нулю. Обработку наиболее ответственных элементов конструкции следует вести при использовании одних и тех же технологических баз; всякая смена баз вызывает дополнительные погрешности во взаимном положении обрабатываемых поверхностей.

Рациональная простановка размеров должна обусловить автоматическое выполнение заданной точности в серийном производстве по возможности без пересчета размеров, обеспечить обработку с помощью простых приспособлений, режущего инструмента и средств измерения, а также удобство обмера обрабатываемой детали или узла; порядком простановки размеров на чертеже должна быть предопределена наиболее рациональная последовательность обработки поверхностей.

Технологичность конструкций деталей и узлов, обрабатываемых на станках с числовым программным управлением имеет особо важное значение, так как обработка нетехнологичных конструкций резко снижает эффективность использования дорогостоящих станков с программным управлением. При отработке на технологичность конструкций, обрабатываемых на этих станках, нужно учитывать следующие основные специфические моменты.

Наибольший эффект станки с ЧПУ позволяют получить при обработке сложных конструкций высокой степени точности (см., например, рис. 169 в § 50). Поскольку на этих станках наиболее целесообразна обработка максимального количества поверхностей с одного установа, важно соблюдать принцип совмещения технологических и измерительных баз; необходимо наличие у деталей хорошо оформленных, надежных технологических баз, обусловливающих минимальную погрешность базирования, и мест приложений усилий зажима, обеспечивающих надежное закрепление без деформаций обрабатываемой детали. Зажимные устройства не должны препятствовать свободному подходу инструмента для обработки заготовки со всех сторон в один установ.

Для обеспечения высокой точности базирования предпочтительно конструировать корпусные и тому подобные детали, позволяющие базировать их по трем плоскостям. Если это невозможно, при обработке заготовок со всех сторон применяют менее точную схему базирования по плоскости и двум отверстиям. При этом отверстия должны быть максимально удалены друг от друга и выполнены с точностью не ниже 7-го квалитета. При обработке на станках с ЧПУ применяют в основном чистые базы, которые подготавливаются на первых операциях на обычных универсальных станках.

Поскольку обработка отверстий на станках с ЧПУ производится консольным инструментом без применения кондукторных и направляющих втулок, обрабатываемые детали не должны иметь глубоких отверстий или отверстий, расположенных на большом расстоянии от наружных стенок. Для исключения необходимости переустановки изделий или применения делительных приспособлений целесообразно избегать обрабатываемых поверхностей (в том числе отверстий), расположенных под углом.

С целью уменьшения времени на автоматическую смену инструментов, а также ограничения объемов инструментальных магазинов следует сокращать количество типоразмеров применяемого режущего инструмента на базе максимальной унификации обрабатываемых конструктивных элементов (резьб, фасок, галтелей, канавок, посадок и т. п.). Целесообразно также при конструировании детали предусмотреть возможность ее симметричной обработки с двух сторон одним и тем же инструментом.

Технологические требования к конструкциям в связи с их обработкой на станках с ЧПУ подробно освещены в специальной литературе.