§ 66. УПРАВЛЕНИЕ ТЕХНОЛОГИЧНОСТЬЮ КОНСТРУКЦИЙ НА РАННИХ СТАДИЯХ ПРОЕКТИРОВАНИЯ ИЗДЕЛИЯ

Количественная оценка технологичности конструкций как средство управления технологичностью при проектировании изделий (разработка технического предложения, эскизного, технического и рабочего проектов изделия) необходима для обеспечения базовых показателей технологичности. На ранних стадиях проектирования изделия количественная оценка может быть произведена, как отмечалось в § 64, по приближенным значениям таких показателей технологичности, как трудоемкость изготовления, удельная материалоемкость и масса изделия, коэффициент унификации конструкции и некоторые другие.

Ниже изложены результаты исследований по прогнозированию трудоемкости изготовления изделия применительно к гидромеханическим передачам локомотивов на стадии эскизного проектирования конструкции. В основу прогнозирования положена интерполяционная эмпирическая модель зависимости трудоемкости от определяющих ее факторов. Искомая математическая модель получена в результате обработки методом наименьших квадратов соответствующих данных по серийно выпускаемым локомотивным гидропередачам.

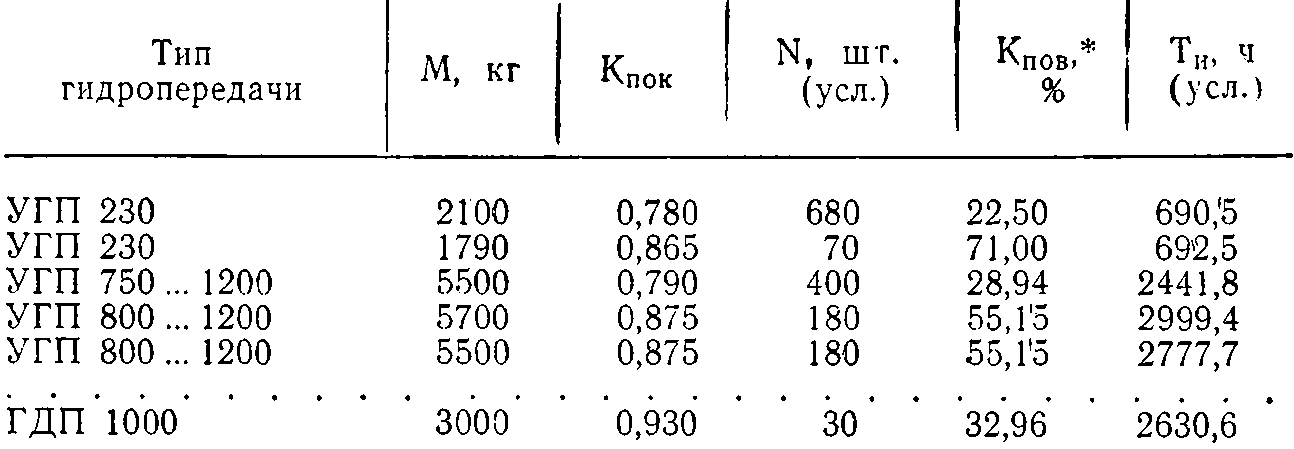

На основе профессионально-логического анализа причинно-следственных связей между исследуемыми величинами для математической обработки отобраны факторы, по которым выявлено наиболее существенное влияние на трудоемкость изготовления гидропередач, и имеется достаточная информация на ранних стадиях проектирования изделия: масса М гидропередачи, являющаяся функцией ее основных технических и конструктивно-геометрических параметров (см. § 65) и определяющая конструктивную сложность изделия; объем выпуска N гидропередач; коэффициент КПОк = Ь—Ипок» учитывающий влияние на трудоемкость изготовления изделия удельного веса (iRn0K ) покупных комплектующих изделий и полуфабрикатов в стоимости проектируемой конструкции; коэффициент повторяемости Кпов4· (Очевидно, что с увеличением М и Кпок трудоемкость изготовления гидропередачи повышается, а с увеличением N и Кпов — снижается.) Массив исходных данных представлен в табл. 20.

Таблица 20

Некоторые технико-экономические характеристики локомотивных гидропередач

* Значения Кпов даны не по типоразмерам, а по массе.

4 Согласно ГОСТ 18831—73 коэффициент повторяемости есть функция, дополняющая до 1 отношение числа наименований типоразмеров сборочных единиц изделия и его деталей, не вошедших в состав сборочных единиц, к общему числу соответствующих составных частей изделия без учета стандартных крепежных деталей.

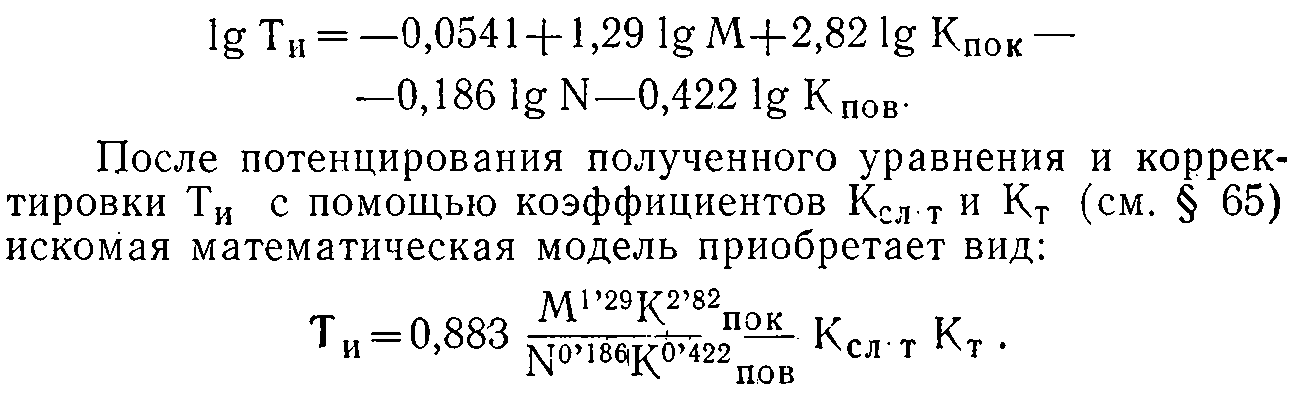

Предполагалось, что трудоемкость изготовления гидропередачи имеет нелинейную связь с перечисленными выше факторами. Параметры интерполяционной эмпирической формулы найдены с помощью ЭЦВМ «Минск-22». В результате получена зависимость в логарифмической форме:

§ 68. НЕКОТОРЫЕ МЕТОДОЛОГИЧЕСКИЕ ОСОБЕННОСТИ СОВЕРШЕНСТВОВАНИЯ СИСТЕМЫ УПРАВЛЕНИЯ ТЕХНОЛОГИЧНОСТЬЮ КОНСТРУКЦИЙ

Практика разработки отраслевых руководящих материалов по оценке технологичности конструкций показала, что для успешного внедрения ЕСТПП в промышленность отдельные положения действующих стандартов и методик нуждаются в дальнейшем развитии и совершенствовании. Прежде всего, требуют решения некоторые вопросы методологического характера, касающиеся роли рекомендуемых показателей в системе управления технологичностью.

Согласно ГОСТ 14.202—73 одним из основных показателей технологичности конструкции изделия является, как уже отмечалось, трудоемкость его изготовления. Но ведь более низкое абсолютное значение трудоемкости изготовления (технологической трудоемкости) изделия далеко не всегда свидетельствует о более высоком уровне производственной технологичности конструкции, так как у разных изделий одного назначения могут быть различными удельный вес покупных комплектующих изделий, объем выпуска и т. п. Эти факторы в значительной степени определяют трудоемкость изготовления изделия, но непосредственно не характеризуют уровень отработки конструкции на технологичность. Кроме· того, снизить технологическую трудоемкость можно и без существенного улучшения технологичности конструкции — в результате повышения уровня механизации и автоматизации, совершенствования технологии и организации производства и труда. Так, перевод обработки резанием ряда наиболее сложных деталей локомотивных гидропередач с универсальных токарных станков на станки с числовым программным управлением позволил значительно (в 2 ... 3 раза) снизить трудоемкость обработки этих деталей, что отнюдь не свидетельствует о соответствующем резком повышении уровня технологичности их конструкций.

Оценка технологичности конструкций по абсолютному показателю трудоемкости изготовления (как и по показателю удельной трудоемкости изготовления) в рассмотренном и ряде других случаев становится необъективной как для различных предприятий, изготовляющих изделия одного назначения (в том числе при сравнении отечественных изделий с зарубежными образцами), так и в отношении разных изделий, выпускаемых одним и тем же предприятием. Более того, указанная оценка, как правило, не позволяет эффективно воздействовать на процесс проектирования изделия с целью выявления существующих резервов совершенствования конструкции. Сказанное об абсолютном показателе трудоемкости изготовления относится и к абсолютному показателю технологической себестоимости изделия (в том числе и к показателю удельной технологической себестоимости), а также к абсолютным показателям удельной трудоемкости (себестоимости) подготовки изделия к функционированию, его профилактического обслуживания и ремонта.

Очевидно, в качестве показателей технологичности могут выступать лишь те характеристики изделия, которые независимо от конкретной производственной ситуации непосредственно определяют его конструктивно-технологические свойства, а их улучшение (ухудшение) равнозначно повышению (снижению) уровня технологичности конструкции. Абсолютные же значения трудоемкости изготовления и технологической себестоимости изделия (в том числе и удельные), удельная трудоемкость (стоимость) подготовки его к функционированию, профилактического обслуживания и ремонта, являясь важными технико-экономическими показателями, в большинстве случаев не могут объективно служить показателями технологичности конструкций, поскольку они зависят от ряда организационно-технических факторов, непосредственно не связанных с технологичностью. Вместе с тем большим преимуществом технико-экономических показателей является их обобщающий, комплексный характер. Кроме того, необходимость постоянного снижения трудоемкости (себестоимости) изготовления, обслуживания и ремонта за счет совершенствования конструкции изделия должна стать важным управляющим фактором в отработке конструкций на технологичность.

Высказанные соображения хорошо согласуются с определением понятия «технологичность конструкции», данным в ГОСТ 1883—73. Однако для оценки затрат труда и стоимостных средств применительно к отработке и управлению технологичностью конструкции требуется иной по сравнению с указанным стандартом подход. С целью повышения объективности и достоверности такой оценки целесообразно ввести понятие так называемой конструктивной трудоемкости (Тк) изготовления изделия — условной трудоемкости, оценивающей, независимо от конкретной производственной ситуации, те признаки конструкции, которые обусловливают ее технологичность. Определить конструктивную трудоемкость можно с помощью универсальных нормативов1, которые станут общей базой для сравнительной оценки технологичности различных изделий, изготовляемых на разных предприятиях, в том числе и для оценки зарубежных изделий. По аналогии с конструктивной трудоемкостью можно ввести понятия «конструктивная себестоимость (Ск) изделия», а также «конструктивная трудоемкость (себестоимость) подготовки изделия к функционированию, его профилактического обслуживания и ремонта». Конструктивные трудоемкость и себестоимость предлагается использовать в качестве показателей технологичности конструкций взамен технологической трудоемкости и себестоимости изделия, трудоемкости (себестоимости) его обслуживания и ремонта.

Может возникнуть вопрос, не противоречит ли использование в системе управления технологичностью конструкций категорий конструктивной (условно не зависящей от конкретных производственных условий) трудоемкости и себестоимости тому очевидному обстоятельству, что характер конструктивно-технологических решений при проектировании нового изделия во многом определяется условиями его изготовления и ремонта. Здесь нет противоречия: отвлечение от конкретной производственной ситуации фактически обеспечивает объективность оценки. Поясним это положение подробнее.

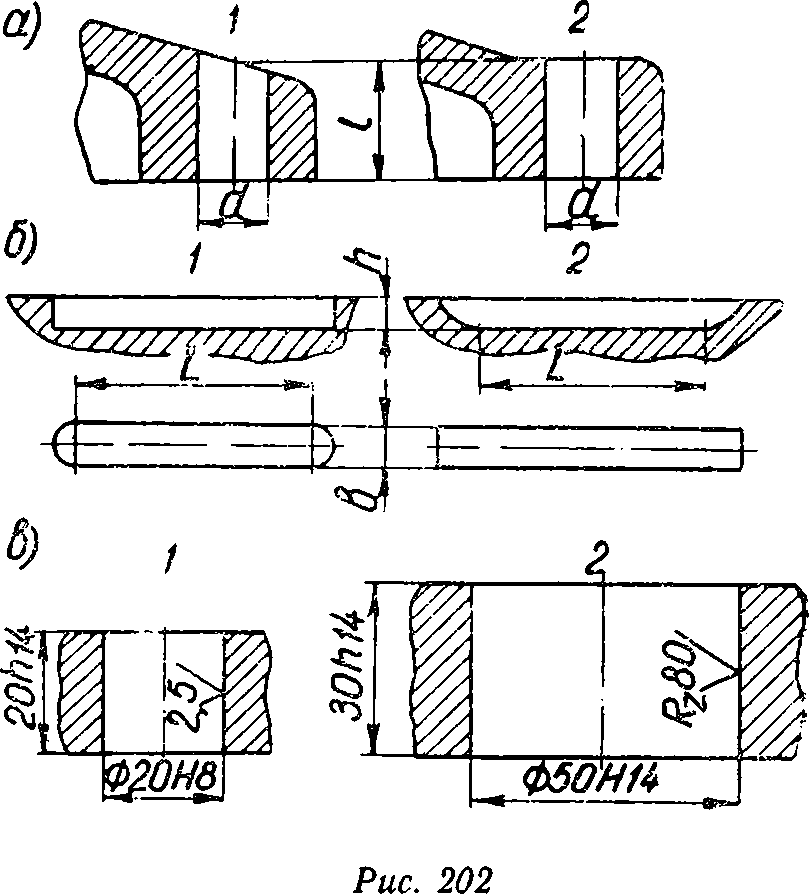

Соответствие конструкции конкретным условиям изготовления, технического обслуживания и ремонта изделия в общем случае обеспечивается качественной (визуальной) оценкой технологичности по отдельным конструктивно-технологическим признакам проектируемой конструкции, т. е. технологическим контролем конструкторской документации. В самом деле, вряд ли можно усомниться в нецелесообразности использования количественных методов оценки для принятия соответствующего решения в случаях, представленных на рис. 202, а (конкретные условия обработки отверстий — сверление) и рис. 202,б (фрезерование паза соответственно пальцевой и дисковой фрезой).

станках), количественное сопоставление, очевидно, целесообразно.

1 Универсальные нормативы трудоемкости разрабатываются по видам процессов изготовления на базе типовых технологических решений, характерных для данной отрасли. Так, трудоемкость обработки резанием можно установить по универсальному (средневзвешенному) нормативу, приходящемуся на одну типовую обрабатываемую поверхность базовой длины (см. § 67).

Приведенные и другие аналогичные примеры свидетельствуют о следующем. При количественной оценке технологичности речь может идти о сравнении вариантов конструктивных решений, в равной мере пригодных для эффективного использования прогрессивных методов технологии и организации производства в принятых условиях изготовления, эксплуатации и ремонта. Но при этом они отличаются друг от друга, например, уровнем унификации, размерами, массой, марками материалов, количеством составных частей, видом заготовок, количеством и площадью обрабатываемых поверхностей, их точностью и шероховатостью и т. п., т. е. теми свойствами конструкции, которые (в комплексе) можно объективно оценить вне связи с конкретной производственной ситуацией с помощью универсальных нормативов конструктивной трудоемкости (себестоимости).

Допустим, надо дать комплексную количественную оценку производственной технологичности конструкций двух одинаковых ступенчатых валов, один из которых намечено изготовлять в условиях мелкосерийного (случай А), а другой — крупносерийного (случай Б) производства. Очевидно, трудоемкость Та обработки вала при мелкосерийном производстве (использование универсальных токарных станков) может оказаться значительно больше трудоемкости (Тб) обработки в крупносерийном производстве (гидрокопировальные или многорезцовые полуавтоматы). При существующем подходе к оценке технологичности можно сделать неправильный вывод о том, что производственная технологичность варианта Б конструкции гораздо более высокая. При оценке с помощью универсальных нормативов конструктивной трудоемкости оба варианта будут иметь одинаковый уровень технологичности (в принятых условиях производства). Более того, всякое изменение, например, размеров и точности вала Б по сравнению с валом А в сторону увеличения приведет к неравенству Ткб >ТкА, т. е. квалифицирует вариант Б как менее технологичный (несмотря на возможность Тб<Та), что соответствует правильному физическому смыслу рассматриваемого явления.

В связи с изложенным необходимо остановиться на таком существенном факторе. Поскольку количественная оценка технологичности по показателям конструктивной трудоемкости и себестоимости превращается, по сути дела, в комплексную оценку возможностей изделия, заложенных в самой конструкции, с точки зрения снижения затрат труда, средств, материалов в принятых производственных условиях, показатели Тк (Ск) не зависят от того, насколько полно эти возможности реализуются в существующем производстве. Иначе говоря, конструкция «не виновата», если технологическое и организационно-техническое обеспечение производства не соответствует заложенному в ней уровню технологичности. Отмеченное обстоятельство, по-видимому, должно стать важным отправным моментом для изыскания соответствующих направлений стимулирования и четкого разграничения ответственности конструкторских, технологических и организационно-плановых подразделений предприятия за эффективность -отработки конструкций на технологичность.

Предлагаемая замена в составе показателей технологичности конструкций технологической трудоемкости и себестоимости конструктивной трудоемкостью и себестоимостью не означает, как отмечалось, уменьшения роли технико-экономических требований к отработке конструкций на технологичность. Наоборот, значение технико-экономических факторов (включая затраты на техническую подготовку производства, а также сроки освоения новых изделий) в создании технологичных конструкций необходимо повысить, отведя им роль эффективных критериев в данной области.

На основании сказанного выше в качестве технико-экономических критериев в системе управления технологичностью конструкций могут быть приняты следующие характеристики проектируемого изделия: трудоемкость, стоимость и время-технической (конструкторской и, особенно, технологической) подготовки производства; время освоения серийного производства; трудоемкость изготовления (технологическая трудоемкость) и технологическая себестоимость; трудоемкость и себестоимость подготовки к функционированию и профилактического обслуживания; трудоемкость и себестоимость ремонтов; показатели надежности.

Роль технико-экономических критериев в отработке конструкций на технологичность покажем на примере решения двух частных задач системы управления технологичностью: установления базовых показателей технологичности проектируемой конструкции и управления технологичностью на поздних стадиях проектирования изделия.

При выборе какого-либо базового показателя технологичности исходят из одного или нескольких лимитирующих технико-экономических критериев конкретно для каждого вида изделия в зависимости от поставленной цели. Ниже изложена методика установления базовых показателей технологичности конструкции на основе критерия трудоемкости изготовления изделия с использованием интерполяционных эмпирических формул. В общем виде методика предполагает следующий порядок решения поставленной задачи.

- Устанавливают номенклатуру показателей технологичности для проектируемого изделия в зависимости от специфики и сложности конструкции, объема выпуска, типа производства и т. д., а также с учетом экономической эффективности показателей технологичности для конкретных условий.

- Устанавливают лучшие значения для каждого показателя принятой номенклатуры, которые определяются на основании достижений мировой и отечественной практики.

- Отбирают из принятой номенклатуры частные (технические) показатели технологичности (Κ1, К2, ..., Кn), оказывающие непосредственное и достаточно существенное влияние на лимитирующий критерий — трудоемкость изготовления изделия (например, коэффициент унификации изделия, коэффициент повторяемости, удельная материалоемкость изделия, коэффициент использования конструкционного материала).

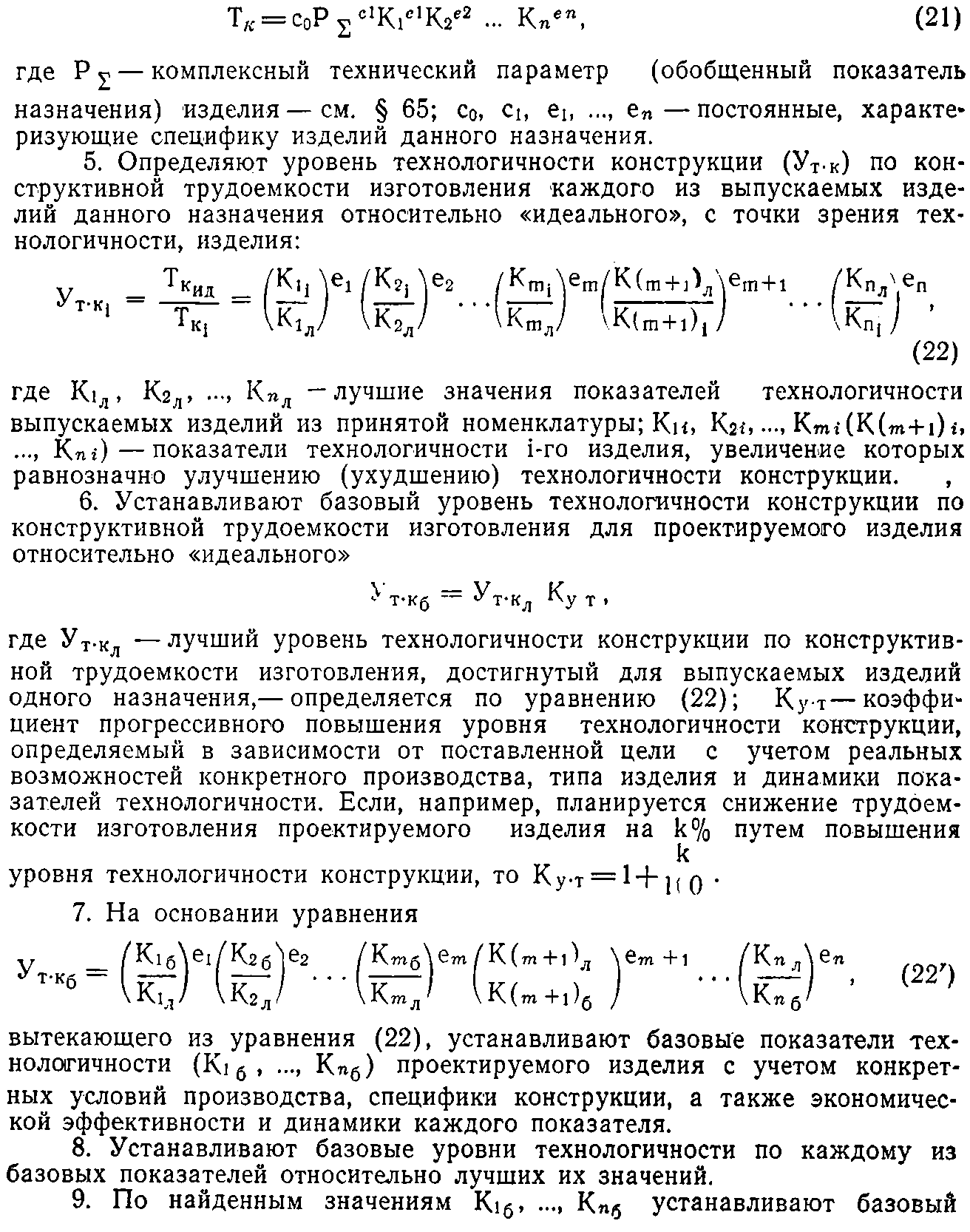

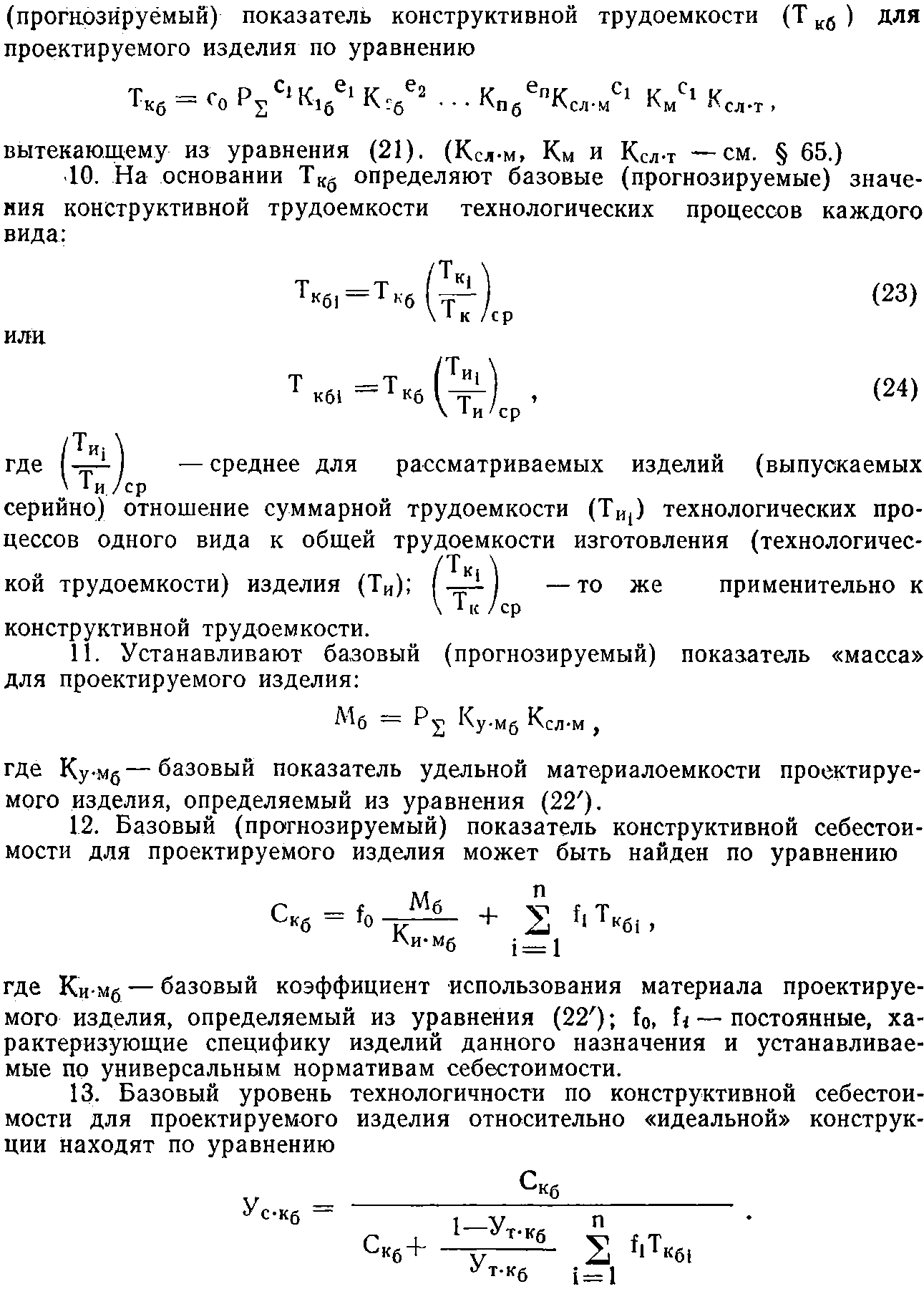

- На основе математической обработки соответствующих данных по изделиям одного назначения получают интерполяционную эмпирическую формулу для Тк вида

Отработка и оценка производственной технологичности конструкции на поздних стадиях проектирования изделия в ряде случаев возможны на основе базового показателя конструктивной трудоемкости обработки резанием (Tpeз б ), определяемого по уравнениям (23) или (24).

Оценку Трез можно осуществить с помощью специально подготовленных для конструктора универсальных нормативов трудоемкости (см. § 67). Этот метод довольно эффективен с точки зрения повышения уровня отработки конструкции на технологичность. Объективность и достаточная для поставленной цели достоверность оценки при использовании указанного метода обеспечиваются тем, что необходимый нормативный материал разрабатывается на базе типовых планов обработки и технического нормирования трудоемкости, а специфические условия обработки групп деталей (сборочных единиц), сходных в конструктивно-технологическом отношении, учитываются постоянными коэффициентами в регрессионной модели трудоемкости. Эффективное управляющее воздействие показателя Трез на уровень отработки конструкции на технологичность состоит в том, что любое изменение конструкции (размеров, точности, шероховатости каждой поверхности, вида заготовки) немедленно сказывается на его величине. Имея базовые значения Трез по основным составным частям изделия, можно, таким образом, оперативно управлять уровнем отработки конструкции на технологичность.

Нам представляется, что четкое разграничение функций технико-экономических критериев, с одной стороны, и показателей технологичности конструкций — с другой, использование категорий конструктивной трудоемкости и себестоимости, а также разработка в рамках отраслевых руководящих технических материалов эффективных управляющих моделей для отработки конструкций на технологичность будут способствовать значительному повышению уровня технологичности отечественных изделий и эффективности стандартизации в области технологичности конструкций.

ЗАДАНИЯ ДЛЯ САМОСТОЯТЕЛЬНОЙ РАБОТЫ

106. Ознакомьтесь с ГОСТ 14.201—73, 14.203—73 и 14.204—73, регламентирующими общие правила и порядок отработки и обеспечения технологичности конструкций изделий машиностроения на разных стадиях их разработки.

107. Ознакомьтесь с методической документацией и литературой по отработке конструкций на технологичность и оценке ее уровня [14, 2, 3].

108. Охарактеризуйте роль конструктора и технолога в системе управления технологичностью конструкций.

109. Ознакомьтесь с ГОСТ 2.121—73, устанавливающим порядок технологического контроля конструкторской документации.

РЕЗЮМЕ РАЗДЕЛА

Современное содержание понятия «технологичность конструкции» охватывает не только процесс производства, но и сферу эксплуатации машины. Задача создания технологичных конструкций локомотивов решается, таким образом, с учетом современных требований технической подготовки их производства, изготовления, технического обслуживания и ремонта. Цель данной работы — оптимизация соответствующих затрат труда, средств, материалов и времени. При этом следует иметь в виду, что генеральным направлением в создании технологичных конструкций локомотивов является унификация конструктивных решений; важным резервом повышения технологичности служат снижение массы локомотива и улучшение использования конструкционных материалов.

Стандартами ЕСТПП устанавливается обязательность отработки конструкций на технологичность на всех стадиях их создания; предусматривается управление технологичностью на базе ее количественной оценки. Последняя осуществляется с помощью системы соответствующих показателей, основными из которых являются трудоемкость изготовления и технологическая себестоимость изделия. При этом могут быть использованы такие средства анализа, как математический аппарат корреляционно-регрессионной обработки статистических данных, интерполяционные эмпирические формулы, балльно-экспертные оценки, корректирующие коэффициенты и др.

В системе отработки и управления технологичностью конструкций наиболее принципиальные решения по технологичности могут быть приняты только на ранних стадиях проектирования изделия. Так, на первой стадии проектирования — при разработке технического задания — устанавливаются базовые показатели технологичности, обусловливающие главные задачи и основные направления всей последующей отработки конструкции на технологичность. Значения базовых показателей определяют на основе соответствующих лучших показателей выпускаемых изделий данного назначения с учетом опережающих требований к качеству продукции.

Вопросы анализа, отработки и оценки технологичности конструкций локомотивов находят отражение в курсовых, по спецдисциплинам конструкторско-технологического цикла, и дипломном проектах. Согласно квалификационной характеристике инженер-локомотивостроитель должен уметь проектировать технологичные конструкции локомотивов.