§ 26. КОНСТРУКЦИИ СБОРОЧНО-СВАРОЧНЫХ ПРИСПОСОБЛЕНИЙ, ИСПОЛЬЗУЕМЫХ В ЛОКОМОТИВОСТРОЕНИИ

В производстве сварных металлоконструкций локомотивов эксплуатируется большое количество разнообразных приспособлений — ручных и механизированных, специальных, специализированных, универсальных и универсально-сборных. По целевому назначению эти приспособления делятся на комбинированные сборочно-сварочные и собственно сварочные (или просто сварочные); по конструкции их можно разделить на переносные приспособления, стенды, кантователи, манипуляторы, вращатели, порталы и т. д. Особую группу составляют приспособления и стенды для испытания сварных (и паяных) конструкций. Ниже рассмотрены разнообразные конструкции сборочно-сварочных приспособлений, используемых в локомотивостроения.

Переносные приспособления. Переносные универсальные приспособления применяют в единичном и мелкосерийном производствах. К ним относятся переносные зажимы, прихваты, стяжки, распоры и т. п.

Переносные зажимы представляют собой различные скобы и струбцины. Прихваты применяются в основном при монтаже крупных конструкций и при сборке под сварку в единичном производстве. Отдельные элементы прихватов временно приваривают к собираемым деталям, а после сварки срубают. Стяжки различных конструкций (винтовые, в виде гибкого хомута и др.) предназначены для сближения до заданных размеров кромок свариваемых деталей в процессе сборки под сварку. Распоры служат для увеличения и сохранения неизменными размеров собираемого изделия в поперечном сечении как при сборке, так и при сварке. В единичном и мелкосерийном производствах распорные усилия создаются винтами и болтами вручную, в крупносерийном и массовом — пневматическими устройствами.

Переносные специализированные (и специальные) приспособления применяются преимущественно в крупносерийном и массовом производствах. Они подразделяются на шаблоны и кондукторы.

Шаблоны различных конструкций предназначаются для фиксирования положения деталей при сборке по отношению к другим деталям сварного узла. Они очень просты в изготовлении и эксплуатации, стоимость их невысока. С помощью шаблонов, например, устанавливают на рамы тележек локомотивов и приваривают многочисленные кронштейны для рычагов и подвесок рычажной передачи тормоза, косынки, подкладки, ребра и другие небольшие детали. Шаблоны используются также для установки и приварки мелких деталей на узлы локомотивных кузовов.

Кондукторы — небольшие жесткие сборочно-сварочные приспособления, обеспечивающие точную сборку деталей свариваемого узла под последующую сварку его в приспособлении. Изготовление кондукторов довольно сложно и дорого. Применение их оправдано в крупносерийном и массовом производствах.

Стенды. Для сборки, прихватки и сварки различных узлов по разметке и с помощью шаблонов в единичном производстве применяют универсальные стенды со съемными крепежными устройствами, размещающимися в пазах, или крепежными устройствами в виде струбцин. Для сборки и сварки лишь определенных изделий во всех типах производства используют специализированные и специальные стенды, снабженные установочными и зажимными устройствами. В крупносерийном и массовом производствах при сборке и сварке громоздких изделий установочные устройства и зажимы — быстродействующие, обычно с пневматическим приводом.

Специальные и специализированные стенды находят применение для сборки, прихватки и частичной сварки главных рам, при изготовлении узлов кузовов и других металлоконструкций локомотивов. Один из таких стендов, оснащенный порталом с пневматическими зажимными устройствами, изображен на рис. 85, другой рассмотрен в п. 45. 1 (см. рис. 153). Разновидностью стендов являются стеллажи (неподвижные, роликовые и цепные).

Кантователи представляют собой сборочно-сварочные приспособления, позволяющие не только закреплять свариваемое изделие или его составные части, но и поворачивать их вокруг горизонтальной оси с целью установки в удобное для сварки положение. Кантователи широко применяются во всех типах производства в качестве комбинированных сборочно-сварочных и собственно сварочных приспособлений. В локомотивостроении они используются при сборке и сварке рам тележек, главных рам, узлов кузовов и других металлоконструкций локомотивов.

По способу осуществления поворота свариваемого изделия кантователи делятся на роликовые (кольцевые), цевочные, цапфовые (центровые), цепные, рычажные, домкратные, челночные и некоторые другие. Наиболее распространены в локомотивостроении двухстоечные цапфовые кантователи без подъема свариваемого изделия; рычажные, домкратные и челночные конструкции встречаются сравнительно редко.

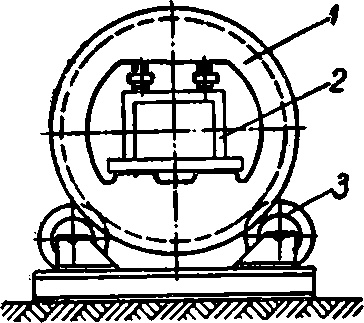

Роликовые кантователи предназначаются для сварки громоздких конструкций. Предварительно собранное «на прихватках» свариваемое изделие 2 закрепляется в кольцах 1, которые перекатываются по роликам 3 (рис. 81).

Рис. 81. Роликовый кантователь:

1 — кольцо; 2 — свариваемое изделие; 3 — ролик

Вращение колец осуществляется с помощью ручного или электромеханического привода через ведущий ролик.

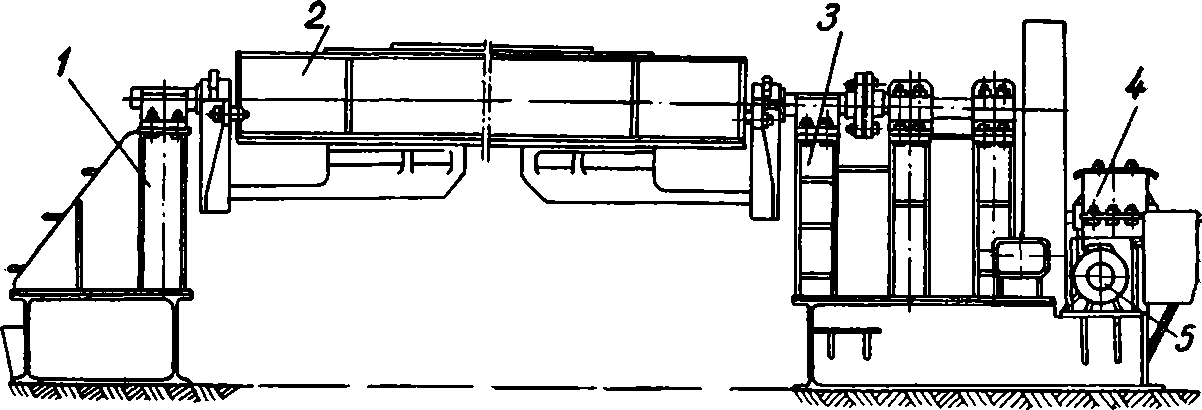

Рис. 82. Цевочный кантователь для сборки и сварки рамы локомотива:

1, 3 — цевочные колеса; 2 — установочные и зажимные устройства и механизмы; 4 — воздухораспределительное устройство; 5 — платформа; 6 — электродвигатель; 7, 9 — редукторы; 8 — вал; 10 — ролик; 11 — опора

В цевочном кантователе (рис. 82) поворот изделия (рамы локомотива), закрепленного на платформе 5 кантователя, осуществляется с помощью цевочных колес 1 и 3. Последние приводятся во вращение от электродвигателя 6 посредством редуктора 7, валов 8, редукторов 9 и цевочных шестерен, расположенных внутри опор 11 и зацепляющихся с цевочными колесами 1 и 3, каждое из которых опирается на две пары роликов 10. Для фиксирования и зажима деталей и узлов рамы локомотива на платформе кантователя имеется большое количество разнообразных по конструкции устройств 2 (см., например, рис. 77).

Цапфовые двухстоечные кантователи применяются для сварки (сборки и сварки) как мелких и средних, так и крупных изделий. При изготовлении небольших объектов поворот их не требует значительных усилий и обычно осуществляется вручную. Для поворота тяжелых изделий используют электромеханический привод.

Кантователь со связанными цапфами предназначен для сварки изделий определенной длины (см., например, рис. 154 и 157 в § 45). Кантователь с независимыми цапфами может быть использован при сварке изделий различной протяженности. С этой целью не связанные между собой цапфы переставляются. На рис. 83 показан такой кантователь для сварки главных рам локомотивов.

Рис. 83. Цапфовый двухстоечный кантователь с независимыми цапфами:

1, 3 — стойки; 2 — свариваемое изделие (рама локомотива); 4 — редуктор; 5 — электродвигатель

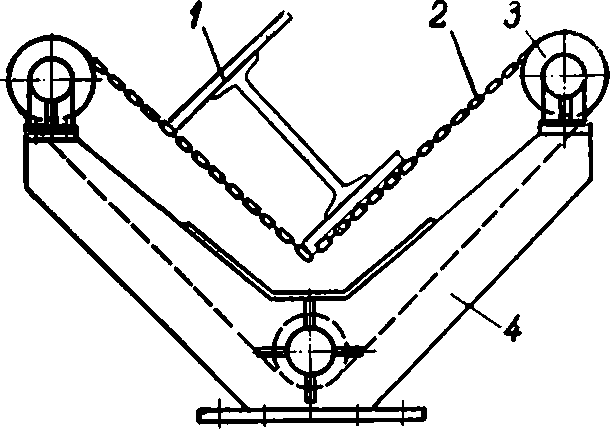

Цепные кантователи представляют собой универсальные приспособления для сварки громоздких тяжелых изделий. Свариваемые конструкции перекатываются по цепям, которые передвигаются с помощью приводных звездочек (см., например, цепной кантователь для сварки хребтовых балок главных рам — рис. 84).

Рис. 84. Цепной кантователь:

1 — свариваемое изделие (хребтовая балка рамы локомотива); 2 — цепь; 3 — звездочка; 4 — основание

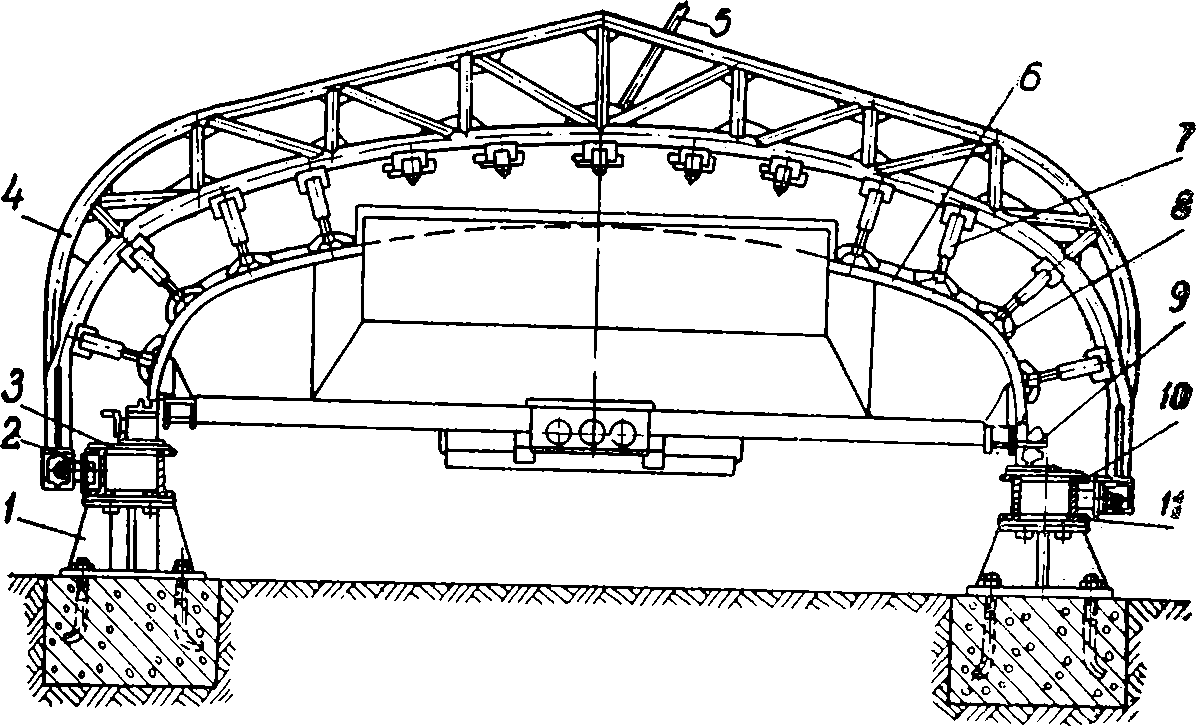

Порталы — это передвижные или стационарные металлоконструкции с размещенными на них быстродействующими (обычно пневматическими) зажимами, используемые для сборки и прихватки под сварку громоздких изделий1.

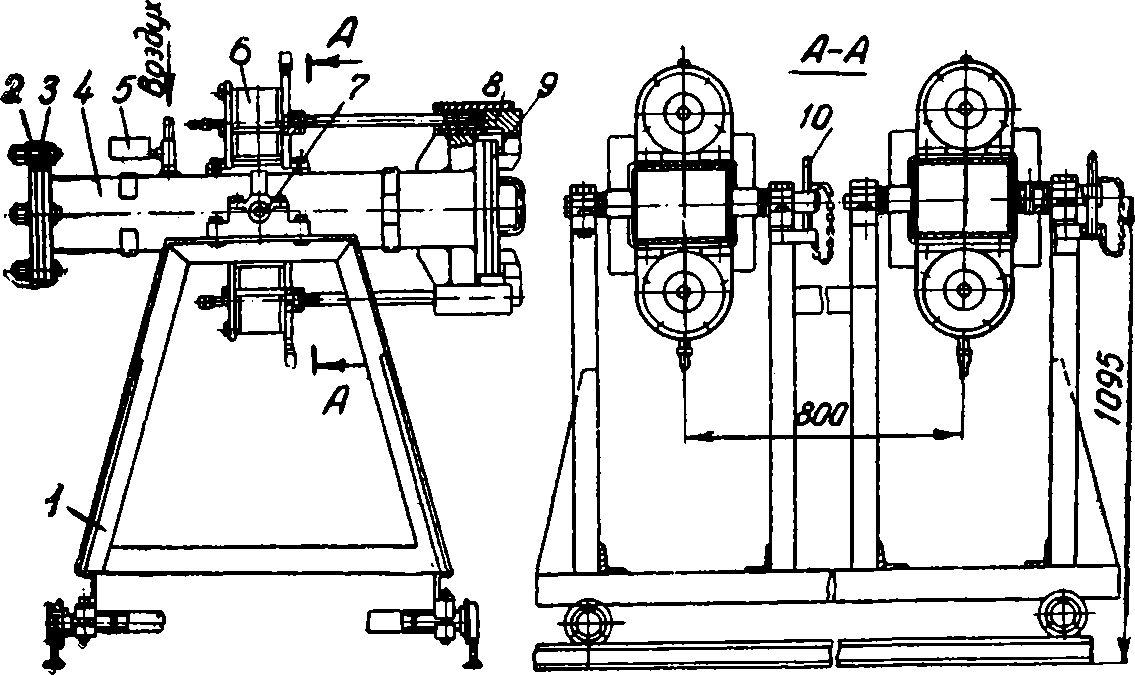

Рис. 85. Стенд для установки и приварки листов обшивки к каркасу крыши локомотива:

1 — стойка; 2 — ролик; 3 — балка; 4 — портал; 5 — гибкий шланг подачи сжатого воздуха; 6 — крыша локомотива; 7 — -пневмоцилиндр; 8 — качающийся прижим; 9 — упор; 10, 11 — верхняя и нижняя направляющие пластины

Порталы подразделяются на универсальные и специализированные. На рис. 85 показано использование специализированного портала для установки и приварки листов обшив ки к каркасу крыши 6 локомотива. Портал 4, несущий на себе пневматические цилиндры 7 с качающимися прижимами 8, передвигается на роликах 2 по нижним направляющим пластинам 11 балок 3. Во время работы портал, поднимаясь вверх под действием усилий прижатия, опирается на верхние направляющие пластины 10.

Манипуляторы — универсальные приспособления, предназначенные для установки свариваемых изделий в удобное для сварки положение путем поворота вокруг вертикальной и горизонтальной осей, а также для вращения их со сварочной скоростью при автоматической и полуавтоматической сварке, наплавке и металлизации. Привод механизма вращения стола (планшайбы) с изделием вокруг вертикальной оси у большинства манипуляторов — электрический, при вод механизма поворота (наклона) относительно горизонтальной оси — электрический или гидравлический; манипуляторы небольшой грузоподъемности могут иметь ручной привод наклона стола. Некоторые манипуляторы помимо вращения и наклона имеют еще третье движение — подъем стола. Манипуляторы, не имеющие сварочной скорости вращения, называют позиционерами.

Сварочные манипуляторы широко применяются во всех типах производства. При наличии сварочной скорости вращения их используют для наложения кольцевых швов на цилиндрических и рамных конструкциях; позиционеры применяют для, сварки рамных, корпусных и других изделий. Пример использования манипулятора для сварки рамной конструкции показан на рис. 47

Типы и основные технические параметры сварочных манипуляторов регламентированы ГОСТ 19143—78.

Вращатели предназначены для установки изделий в удобное для сварки положение путем поворота вокруг постоянной оси, а также для вращения их со сварочной скоростью (при автоматической и полуавтоматической сварке, наплавке и металлизации).

В локомотивостроении применяют вращатели с горизонтальной (для работы в центрах или в патроне), вертикальной или наклонной (при использовании планшайбы или патрона) осью вращения. Привод вращателей — электромеханический. Зажим свариваемых изделий осуществляется с помощью пневматических или гидравлических зажимных устройств. В случаях, когда не требуется изменения угла наклона оси. вращения изделия, вращателями успешно заменяются более сложные и дорогостоящие манипуляторы. Конструкции сварочных вращателей стандартизованы (ГОСТ 19140—78, 19141—78).

Вращатели и манипуляторы широко используются в локомотивостроении, в частности в установках для автоматической сварки кольцевых швов при изготовлении воздушных резервуаров, колес гидромуфты, карданных валов, вентиляторных колес и т. п. (например, рис. 86).

1 Порталы, предназначенные для установки на них головок для сварки под флюсом или для многоточечной контактной сварки, относятся к сварочному (технологическому) оборудованию, поэтому здесь не рассматриваются.

Приспособления и стенды для испытаний сварных конструкций. В зависимости от назначения сварных узлов и условий их работы контроль качества сварных соединений производится различными методами. Конструкции, работающие под давлением, подвергаются гидравлическим и пневматическим (с погружением проверяемого объекта в воду) испытаниям, которые позволяют определить плотность и прочность сварных швов и паяных соединений. Гидравлические (и пневматические) испытания широко применяются в локомотивостроении при изготовлении секций холодильников, водомасляных теплообменников, воздушных резервуаров и других металлоконструкций.

Рис. 86. Консольно-сварочная установка для автоматической сварки кольцевых швов:

1 — фундаментная плита; 2 — колонна; 3 — механизм подъема рукава; 4 — рукав с направляющими; 5 — подающий механизм сварочной головки; 6 — пульт управления; 7 — бункер для флюса; 8 — мундштук; 9 — свариваемое изделие (насосное кольцо гидромуфты); 10 — планшайба; 11 — сварочный манипулятор; 12 — флюсосборник

На стенде для пневматического испытания секций холодильника на плотность пайки трубок с трубными коробками (рис. 87) испытуемую секцию вставляют в кожух 4 до упора в резиновую прокладку 3 и закрывают крышкой 9, прижав ее к трубной коробке секции с помощью пневматических цилиндров 6. Кожух с секцией устанавливают в вертикальное положение, после чего в трубную коробку наливают воду ниже уровня концов трубок. Между трубками и кожухом впускают сжатый воздух. Дефекты паяных соединений можно определить по воздушным пузырькам. Повернув кожух с секцией на 180°, аналогично проверяют качеств© пайки другой стороны.

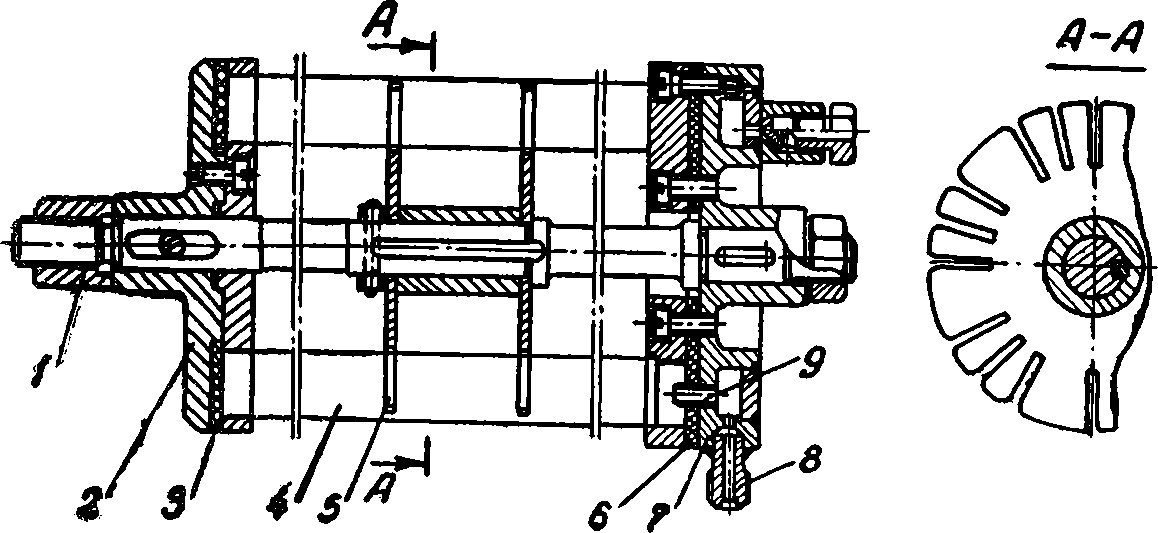

В приспособлении для гидро- и пневмоиспытаний охлаждающих трубок с турбулизаторами на плотность пайки (рис. 88) восемнадцать трубок 4 устанавливают в пазы двух дисков 5 и фланцев 2 и 7 (при предварительно отвинченной гайке 1 и сдвинутом влево фланце 2) и плотно зажимают с помощью гайки 1 между резиновыми прокладками 3 и 6 фланцев. Вода (или воздух) под необходимым давлением поступает в трубки через штуцер 8 и сопла 9. Пневматические испытания производятся с погружением приспособления с трубками в воду.

Рис. 87. Стенд для пневматического испытания секций тепловозных холодильников:

1 — стойка; 2, 9 — крышки; 3 — резиновая прокладка; 4 — кожух; 5 — манометр; 6 — пневмоцилиндр; 7 — цапфа; 8 — прихват; 10 — фиксатор

Рис. 88. Приспособление для испытания трубок с турбулизаторами:

1 — гайка; 2, 7 — фланцы; 3, 6 — резиновые прокладки; 4 — испытуемая трубка; 5 — диск; 8 — штуцер; 9 — сопло