§ 47. ГРУППОВЫЕ ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ В ЛОКОМОТИВОСТРОЕНИИ

Важным направлением совершенствования единичного, мелко- и среднесерийного производств на базе технологической унификации является использование групповых технологических процессов обработки и сборки. Групповой метод обработки и сборки разработан С. П. Митрофановым в 50-х годах текущего столетия и в настоящее время находит все более широкое распространение как в нашей стране, так и за рубежом.

Под групповым методом понимается «такой метод унификации технологии производства, при котором для групп однородной по тем или иным конструктивно-технологическим признакам продукции устанавливаются однотипные высокопроизводительные методы обработки с использованием однородных и быстро переналаживаемых орудий производства; при этом обеспечиваются экономическая эффективность производства, необходимая быстрота его подготовки и переналадки»1. Групповой технологический процесс предназначен, таким образом, для совместного изготовления группы различных изделий в конкретных условиях производства на специализированных рабочих местах при общей наладке и отдельных подналадках средств технологического оснащения в течение длительного интервала времени.

На рабочих местах в единичном, мелко- и среднесерийном производствах при групповом методе увеличивается объем выпуска, повышается уровень специализации и технологической концентрации. В результате становятся экономически целесообразными применение специализированных и универсальных наладочных быстродействующих приспособлений с механизированными приводами и высокопроизводительных инструментальных наладок, использование в ряде случаев специализированного и агрегатного оборудования, внедрение быстро переналаживаемых многопредметных (групповых) поточных и даже автоматических линий и т. д.; кроме того, переход на групповые методы вызывает коренные изменения и улучшения во всей системе организации производства. Групповые технологические процессы разрабатываются, таким образом, с целью экономически целесообразного использования методов и средств технологии и организации крупносерийного и массового производств в условиях единичного, мелко- или среднесерийного производства.

Групповые методы в локомотивостроении применяются при обработке резанием таких деталей, как валы и зубчатые колеса редукторов, втулки и валики рессорного подвешивания, штуцеры, фланцы, барабаны вентиляторных колес, осевые упоры и т. п., а также для изготовления заготовок и сварных металлических конструкций — тысячи наименований и типоразмеров деталей и узлов локомотивов изготавливаются по групповым технологическим процессам. Для еще более успешного внедрения прогрессивных групповых методов в локомотивостроении предстоит большая работа по повышению уровня унификации конструкций локомотивов.

Важным этапом технологической подготовки производства при внедрении группового метода является группирование предметов производства по технологическому подобию с учетом требований рациональной организации производства в конкретных производственных условиях. При группировании деталей для разработки групповых технологических процессов обработки резанием принимаются во внимание: геометрическая форма и габаритные размеры деталей; однородность заготовок; марки материалов; общность поверхностей, подлежащих обработке; точность и шероховатость обрабатываемых поверхностей; объем выпуска изделий и повторяемость деталей; существующая структура производственных подразделений; технико-экономические показатели производства.

Сварные конструкции группируются по конструктивным признакам на основе общности следующих элементов технологического процесса: способа (метода) сварки, типа технологического оборудования и оснастки, их наладки, режимов сварки. Классификация однотипных сварных конструкций в зависимости от конкретных условий производства осуществляется по одному, двум и более элементам технологического процесса. Как показывает опыт, при серийном производстве к одной группе обычно относят однотипные конструкции, свариваемые одним способом на одинаковом оборудовании при одинаковой его наладке.

Сварные металлические конструкции локомотивов состоят из очень большого числа разнообразных деталей. Так, например, кузов магистрального тепловоза содержит их в среднем около 2000 (не считая метизов). Поэтому номенклатура предметов производства кузовных цехов достигает весьма больших размеров. В этих условиях четкая организация работы заготовительного отделения кузовного цеха может быть обеспечена на основе использования группового метода обработки.

Детали кузова локомотива распределяют на группы, в одну из которых включают, например, детали, изготавливаемые из сортового проката различных сечений и размеров, во вторую — детали, выполняемые из листового проката различной толщины, в третью — детали, требующие гибки, в четвертую — листы обшивки кузова. Число наименований деталей в каждой группе может достигать нескольких сотен. Необходимое оборудование для этих групп устанавливается в поточные линии и оснащается по возможности универсальными штампами и приспособлениями, в которых при смене обрабатываемых деталей подналадка либо вовсе не требуется, либо производится в весьма незначительном объеме.

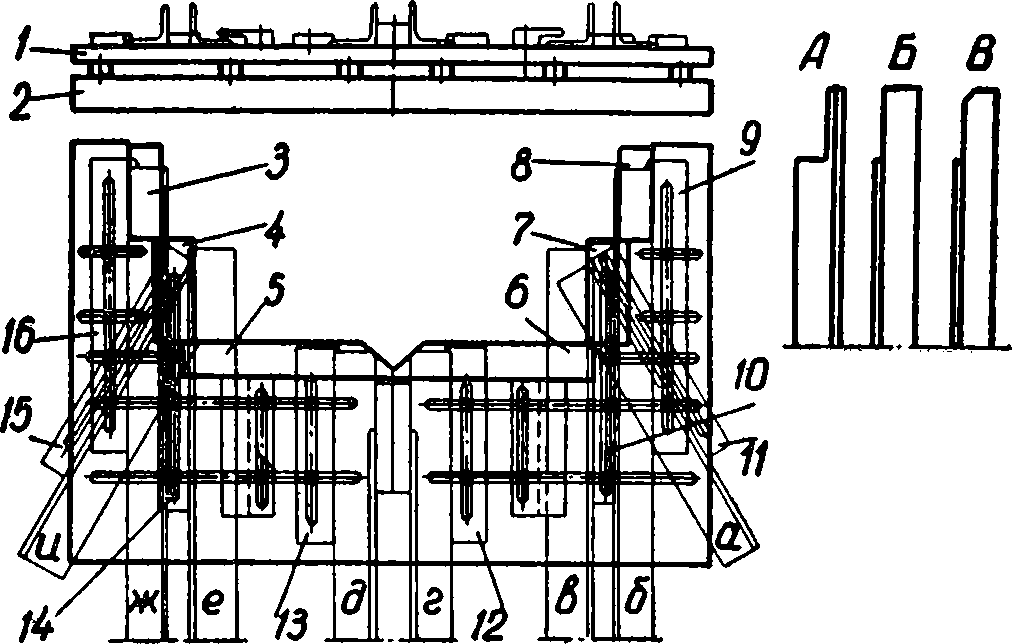

Рис. 164. Схема наладки универсального штампа для групповой обработки деталей кузова:

1 — матрица; 2 — плита; 3 ... 8 — режущие пластины; 9...16 — направляющие планки; а ... и — положения обрабатываемых деталей.

В штампе, показанном на рис. 164, производятся прямая и косая обсечка концов, вырубка полок и тому подобные работы у деталей (правых и левых) кузова более ста наименований, изготовляемых из уголков. На матрице 1, армированной шестью закаленными пластинами 3... 8 с режущими гранями, закреплены направляющие планки 9... 16 с упорами, которые служат для установки обрабатываемых деталей в нужных положениях. (При наладке и подналадках штампа планки устанавливаются с помощью специальных шаблонов.) Работу штампа покажем на примере вырубки полки и обрубки скоса у деталей, выполненных из уголка. Операция содержит три технологических перехода: сначала вырубается полка (А) с установкой детали в положение в по направляющей планке 10; затем дорубается остаток полки (Б) при повороте детали вокруг ее продольной оси на 90° и фиксировании планкой 7 — деталь занимает положение б, и, наконец, обрубается скос (В) при направлении детали планкой 12 (положение г).

Для изготовления мелкопрофильных деталей из полосы используют универсальный штамп (рис. 165), на котором без всякой подналадки можно производить гибку различных облегченных профилей, а также отбортовку листов.

Рис. 165. Схемы гибки профилей на универсальном штампе:

а — отбортовка листа; б — гибка уголка; в — гибка полосы зетового сечения; г — гибка швеллера

Изготовление узлов кузовов (стенок, крыш, дверей и т. п.) также целесообразно производить групповым методом на механизированных поточных линиях, на каждой из которых изготавливать несколько одноименных узлов различной конструкции.

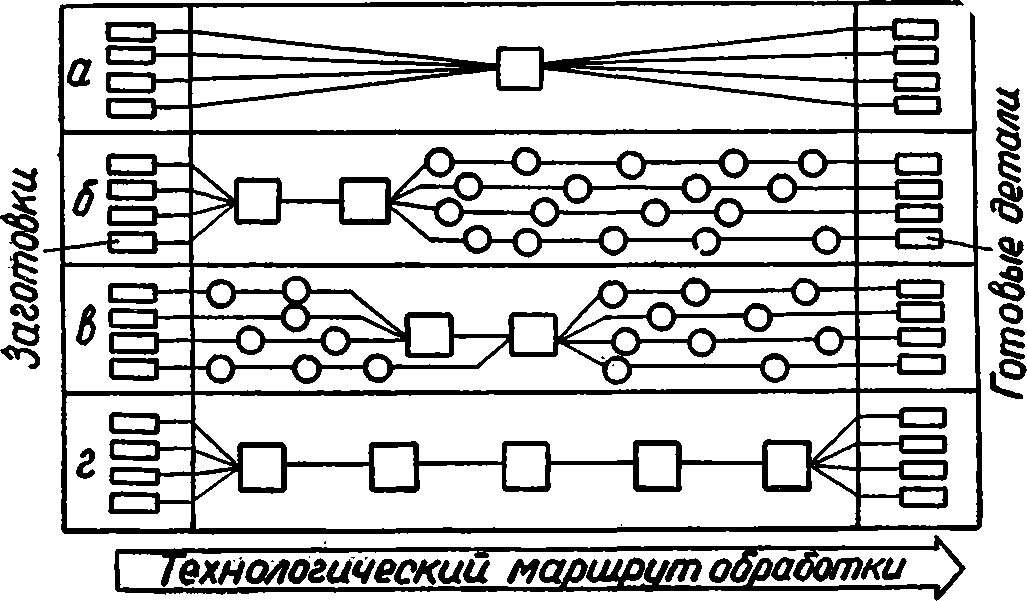

Групповые методы в зависимости от конкретной производственной ситуации могут быть реализованы в различных вариантах построения технологических маршрутов (например, рис. 166).

1 Митрофанов С. П. Научная организация машиностроительного производства. — Л.: Машиностроение, 1976.

При проектировании групповых технологических процессов и выборе общих средств технологического оснащения для совместного изготовления группы изделий за основу принимается так называемое комплексное изделие, которое содержит в своей конструкции основные, подлежащие обработке (сборке), элементы (составные части) всех изделий данной группы.

Комплексное изделие может быть реальным (одним из изделий группы) или условным. Последнее создается искусственно путем нанесения на чертеж наиболее характерного изделия данной группы недостающих элементов, содержащихся в конструкции других изделий группы.

Рис. 167. Совокупности деталей для групповой обработки (рамкой выделены комплексные детали): а — втулки; б — штуцеры

Так, для группы втулок, изображенных на рис. 167, а, комплексной (реальной) будет деталь 3, так как она содержит все элементы характерные для деталей данной группы. В группе, представленной на рис. 167,6, ни одна из реальных конструкций не содержит всех элементов деталей данной группы и поэтому не может служить комплексной. Комплексная деталь в этом случае создается искусственно — путем нанесения на чертеж наиболее характерной конструкции штуцера 3 недостающих поверхностей детали 4 (5).

Основные этапы разработки групповых технологических процессов аналогичны соответствующим этапам для типовых процессов, а исходная информация для проектирования, в дополнение к указанной в § 29, должна включать данные, содержащиеся в классификаторах изделий, оборудования и оснастки, материалах по групповой организации производства и др.

Групповой технологический процесс при наличии в нем всей необходимой информации для изготовления конкретного изделия используется в качестве рабочего процесса. В противном случае производится его уточнение в соответствии с конструктивно-технологическими особенностями этого изделия на базе необходимых подналадок средств технологического оснащения.

Выбор средств технологического оснащения для групповых технологических процессов осуществляется применительно к группе изделий в целом. Поэтому при групповой Организации производства широко используется универсально-наладочная и специализированная наладочная оснастка. В качестве примера, в дополнение к рис. 164 и 165, в гл. VII (рис. 48) показано групповое приспособление для шлифования посадочных отверстий в шестернях редукторов локомотивов.

Правила разработки групповых технологических процессов регламентированы ГОСТ 14.316—75.

Задания для самостоятельной работы

95. Ознакомьтесь с «Технологическим классификатором деталей машиностроения и приборостроения», ч. I (Москва: Изд-во стандартов, ч. I, 1974; ч. II, 1976) и «Классификатором технологических операций в машиностроении и приборостроении» (Москва: Изд-во стандартов, 1975, ч. I).

96. Приведите примеры групповых технологических процессов и групповой оснастки из опыта локомотивостроительного предприятия, где Вы проходили производственную практику.