ГЛАВА II

ТОЧНОСТЬ В ЛОКОМОТИВОСТРОЕНИИ

§ 4. ТОЧНОСТЬ ИЗГОТОВЛЕНИЯ КАК ВАЖНАЯ ПРЕДПОСЫЛКА КАЧЕСТВА ЛОКОМОТИВА

Повышение качества выпускаемых и вновь проектируемых локомотивов — первостепенная задача транспортного машиностроения, от успешного решения которой зависит эффективность работы железнодорожного транспорта страны. Под качеством продукции согласно ГОСТ 15467—79 понимают совокупность свойств, обусловливающих пригодность продукции к удовлетворению определенных потребностей в соответствии с ее назначением. Качество продукции оценивается, таким образом, системой показателей, каждый из которых представляет собой количественную характеристику одного или нескольких свойств продукции, рассматриваемую применительно к условиям ее изготовления и эксплуатации. Для оценки качества изделий машиностроения в эту систему включают показатели назначения машин, их надежности и технологичности, эргономические, эстетические, экологические, экономические, патентно-правовые и некоторые другие показатели.

Основными показателями назначения локомотивов являются род службы, осевая формула, сцепной вес, нагрузка от колесной пары на рельсы, мощность, сила тяги, конструкционная скорость и т. д. Надежность локомотива характеризуется его способностью выполнять заданные функции, сохраняя эксплуатационные показатели в необходимых пределах в течение требуемого времени работы или пробега. Надежность в соответствии с ГОСТ 13377—75 (ОСТ 24.040.03—79) обусловливается комплексом показателей: безотказностью, ремонтопригодностью и сохраняемостью изделия, а также долговечностью его частей. Последняя проявляется в возможности сохранять работоспособность изделия до наступления предельного состояния при установленной системе технического обслуживания и ремонтов. К основным показателям надежности локомотива относят его ресурс до подъемочного и среднего ремонтов, ресурс агрегатов силовой установки (дизеля, главного генератора, тяговых электрических двигателей) до первой переборки и первого капитального ремонта, а также параметр потока отказов. В результате повышения надежности (долговечности) деталей и узлов снижаются затраты труда, материалов и средств на техническое обслуживание и ремонт локомотивов. Увеличение межремонтных пробегов обеспечивает рост годовой производительности локомотива за счет сокращения времени нахождения его в ремонтах. Важными эксплуатационными показателями качества локомотива являются также уровень шума и характер микроклимата в кабине машиниста, удобство управления и технического обслуживания машины, особенности эстетического решения и качество внешней отделки. Эти показатели оцениваются по соответствию санитарным нормам и требованиям эргономики и технической эстетики.

Наряду с эксплуатационными большое значение в оценке качества локомотива имеют производственно-технологические и экономические показатели. Комплекс производственно-технологических показателей используется для характеристики технологичности конструкции. Технологичность локомотива оценивается удельной (отнесенной к единице массы машины) себестоимостью изготовления, коэффициентом использования конструкционных материалов, удельной (на единицу мощности) материалоемкостью, коэффициентами унификации и стандартизации конструкции и т. п. К экономическим показателям относятся оптовая цена и фактическая себестоимость, удельный расход топлива, масла и т. д. Кроме того, качество локомотива характеризуется патентной чистотой его конструкции, определяемой относительно СССР и соответствующих зарубежных стран.

Проектируя новую машину, конструктор должен постоянно иметь в виду, что ее качество, особенно надежность, технологичность, экономичность, не только определяется уровнем конструктивных решений, но и в значительной степени зависит от технологии производства. Взаимообусловленность конструирования и технологии изготовления машин должна быть четко усвоена будущим конструктором-локомотиво- строителем при изучении специальных дисциплин конструкторско-технологического цикла. Технологическое обеспечение надежности локомотивов является предметом второго раздела предлагаемого читателю учебника, а связь технологичности конструкций и прогрессивной технологии локомотивостроения рассмотрена в пятом разделе. Повышение качества локомотивов равнозначно форсированию их выпуска на тех же производственных площадях, способствует росту производительности труда на железнодорожном транспорте и обеспечивает, таким образом, как экономический, так и социальный эффект.

Важным признаком понятия качества изделия является точность. Под точностью в технологии машиностроения понимают степень соответствия действительных значений параметров производимой продукции их номинальным значениям, установленным нормативно-технической документацией, а отклонения действительных значений параметров от номинальных называют погрешностью изготовления изделия. Погрешность изготовления определяется точностью и стабильностью технологического процесса на всех этапах изготовления машины и обусловливает рассеяние действительных значений геометрических параметров, прочностных, упругих и других свойств изделий, а также показателей надежности, технологичности и других показателей качества (погрешности, возникающие на различных этапах технологического процесса, тесно связаны между собой). Так, рассеяние действительных значений жесткости и статического прогиба рессорного подвешивания локомотивов обусловливается, в частности, разбросом значений жесткости пружинных комплектов; последний, в свою очередь, определяется разбросом упругих свойств пружин, вызываемым отклонениями от номинальных значений геометрических параметров пружины, механических качеств конструкционного материала, в том числе его твердости после термической обработки и т. д. Для получения заданного распределения нагрузки по колесным парам пружинные комплекты рессорного подвешивания формируют с учетом фактической жесткости пружин, для чего последние перед сборкой испытывают под статической нагрузкой. Разброс действительных величин твердости цельнокатаных колес и бандажей обусловлен отклонениями в химическом составе стали разных плавок, рассеянием значений технологических режимов термической обработки и т. д. С целью уменьшения этого разброса режимы термообработки устанавливаются индивидуально для продукции каждой плавки и тщательно контролируются в ходе технологического процесса. Кроме того, для снижения неравномерности износа поверхностей катания колес одной колесной пары бандажи (или цельнокатаные колеса) при сборке колесных пар подбирают с учетом допустимой разности в твердости парных колес.

Можно привести множество других примеров, характеризующих взаимосвязь точности исполнения самых разнообразных параметров выпускаемой продукции с точностью и стабильностью различных этапов технологического процесса. Предоставив эту возможность читателю, обратим вместе с тем его внимание на то обстоятельство, что особое место в комплексном понятии «точность изготовления» занимает точность геометрических параметров изделий, их составных частей и элементов. Геометрическая точность, характеризуемая точностью выполнения размеров, формы поверхностей и их взаимного положения, а также шероховатость поверхностей имеют большое значение в комплексе требований,, предъявляемых к машиностроительной продукции1.

1 Точность, исполнения размеров регламентируется серией стандартов ЕСДП и ОНВ СЭВ; допуски формы и расположения поверхностей — СТ СЭВ 636—77; шероховатость — ГОСТ 2789—73.

Разрабатывая новое изделие, конструктор должен помнить,. что точность изготовления является важной предпосылкой, обеспечивающей заданные показатели надежности, а также оказывает существенное влияние на производственно-технологические и экономические показатели качества машин. Так, точностью изготовления в значительной мере определяется надежная и экономичная работа многих наиболее ответственных звеньев оборудования локомотивов: дизелей, гидравлических передач, зубчатых редукторов, насосов и т. д. Для таких изделий, как металлорежущие станки, режущие и измерительные инструменты, приборы и т. п., геометрическая и кинематическая точность, кроме того, может служить одним из главных показателей назначения. Влияние точности изготовления на надежность изделий покажем на примере тяговых редукторов локомотивов.

Известно, что повышение надежности зубчатых передач тяговых редукторов достигается различными конструктивными и технологическими мероприятиями, в том числе обеспечением равномерности распределения нагрузки по длине сопрягающихся зубьев. Одной из основных причин неравномерного нагружения зуба может стать наличие погрешности изготовления передачи в виде непараллельности и перекоса линейчатых образующих поверхностей зубьев, чему способствуют также упругие деформации оси колесной пары и деталей привода, в особенности вала якоря тягового электродвигателя. Погрешности изготовления возникают как в процессе обработки зубчатых колес, так и при сборке колесно-моторных блоков, причем в последнем случае заметное влияние на взаимный перекос зубчатых колес, особенно для односторонних тяговых редукторов, оказывают зазоры в моторноосевых подшипниках скольжения. Наличие перекоса приводит к тому, что сопряженные зубья колес редуктора, передавая тяговый момент, контактируют каким-либо одним краем, в то время как с противоположного конца наблюдается зазор между рабочими поверхностями. Неравномерное распределение нагрузки является одним из факторов, обусловливающих повышенный износ зубьев. Появляющиеся в результате износа отступления от эвольвентного профиля вызывают неравномерное вращение зубчатых колес и связанных с ними масс — якоря тягового электродвигателя и колесной пары. В результате возникают значительные инерционные крутящие моменты и поперечные силы, узел подвергается интенсивным высокочастотным вибрациям, которые могут явиться причиной преждевременного выхода из строя как самого зубчатого редуктора, так и узлов тягового электродвигателя. Улучшение условий контактирования зубьев достигается не только повышением точности изготовления, но и другими путями, в частности использованием упругого крепления венца ведомого колеса к ступице.

Рассмотренный и другие аналогичные примеры свидетельствуют о том, что точность изготовления машины и ее элементов конструктор должен назначать, прежде всего, исходя из условий нормального взаимодействия деталей и сборочных единиц, обеспечивающих необходимые показатели назначения и надежности машины. Эта задача решается с использованием расчетно-аналитических методов, экспериментальных данных, а также с учетом опыта эксплуатации изделий-аналогов. При этом принимаются во внимание динамические и тепловые явления, условия смазки, сборки и ремонта, допустимый износ и другие факторы. Неотъемлемой частью данной работы являются геометрический анализ и расчеты размерных цепей изделия, выполняемые в соответствии с ГОСТ 16320—80 методом максимума — минимума или путем вероятностного подхода.

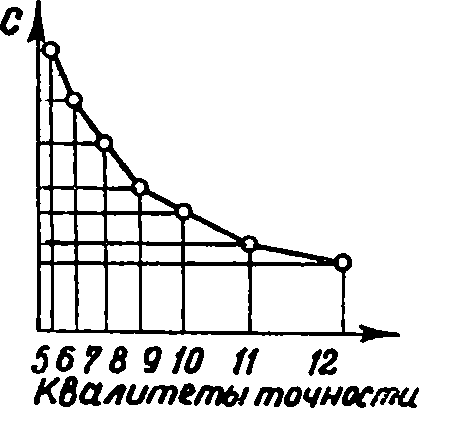

Исходя при установлении норм точности из условий работы машины, конструктор вместе с тем должен обосновать технологическую и экономическую целесообразность назначаемых допусков с учетом применяемых методов формообразования, обработки и сборки, технологических процессов и оснастки. При этом необходимо иметь в виду, что всякое повышение требований к точности приводит к увеличению трудоемкости и себестоимости процессов изготовления продукции (рис. 1); в то же время излишне высокая точность не всегда в соответствующей мере повышает служебные свойства изделий, а в ряде случаев вызывает дополнительные эксплуатационные расходы. Задача оптимизации требований к точности изготовления проектируемого изделия должна решаться, таким образом, на основе сопоставления полезного эффекта от эксплуатации продукции повышенного качества и затрат на ее изготовление. Установление обоснованных норм точности — ответственный этап работы конструктора новой машины. Для рационального его выполнения конструктор должен быть знаком с основными положениями технологического обеспечения заданной точности в производственных условиях.

Рис. 1. Влияние точности на себестоимость (С) изготовления детали