ГЛАВА VIII

СТАНОЧНЫЕ ПРИСПОСОБЛЕНИЯ

§ 20. ДЕТАЛИ, УСТРОЙСТВА И МЕХАНИЗМЫ СТАНОЧНЫХ ПРИСПОСОБЛЕНИЙ

Станочные приспособления имеют следующие основные детали, устройства и механизмы: установочные, силовые, установочно-зажимные, направляющие, делительные, корпуса.

Установочные устройства приспособлений обеспечивают базирование обрабатываемых предметов. Выполняются они в виде опорных штырей, пластин и призм, установочных пальцев и т. п. Рабочие поверхности установочных элементов должны обладать большой износостойкостью. Поэтому установочные детали обычно изготавливают из качественной конструкционной углеродистой стали марок 15 и 20 с цементацией последующей закалкой до высокой твердости. Для изготовления особо ответственных деталей, например установочных пальцев, используют инструментальную углеродистую или конструкционную легированную сталь (марки У7А или 20Х).

Для установки обрабатываемых предметов плоскостями в качестве установочных деталей применяются опорные штыри и пластины (ГОСТ 13440—68 ... 13442—68, 4743—68), а также регулируемые, самоустанавливающиеся и подводимые опоры (ГОСТ 4084—68, 13159—67 и др.).

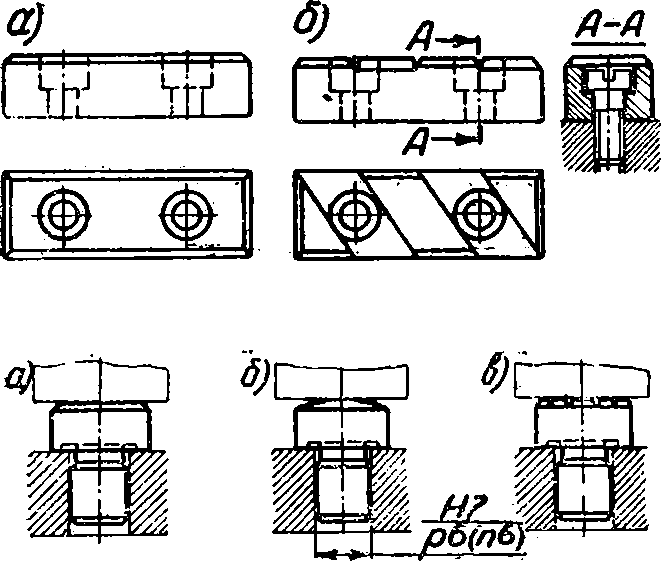

Рис. 49. Опорные пластины:

а — плоские; б — с косыми пазами

Рис. 50. Опорные штыри с плоской (а), сферической (б) и насеченной (в) головками

Детали с обработанными технологическими базами-плоскостями при больших размерах последних устанавливают на опорные пластины (рис. 49), а при небольших — на опорные штыри с плоской головкой (рис. 50, а).

Плоские пластины (рис. 49, а) целесообразно располагать на вертикальных стенках корпуса приспособления во избежание скопления в углублениях над головками крепящих винтов мелкой стружки. Пластины с косыми пазами (рис. 49, б) размещают горизонтально; стружка, сдвигаемая устанавливаемой для обработки заготовкой, легко попадает в косые пазы пластин и не нарушает контакта технологических баз обрабатываемой детали и пластины. Детали с необработанными технологическими базами-плоскостями устанавливают на штыри со сферической (рис. 50,6) или насеченной (рис. 50, в) головкой. Последние обычно применяют в качестве опор, закрепляемых на боковых стенках корпуса приспособления (при этом отпадают трудности, связанные с очисткой их от стружки).

В необходимых случаях, в частности при обработке деталей разных размеров в одном и том же приспособлении (в мелкосерийном производстве), применяются регулируемые опоры (например, рис. 51). Если требуется повысить жесткость и устойчивость устанавливаемых для обработки предметов, дополнительно к основным используют вспомогательные самоустанавливающиеся и подводимые опоры. Вспомогательные опоры не влияют на точность базирования, которая полностью определяется основными опорами.

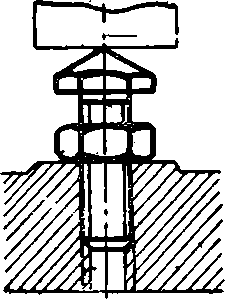

Рис. 51. Винтовая регулируемая опора

Рис. 52. Самоустанавливающаяся вспомогательная опора:

1 — винт; 2, 6 — втулки; 3 — стержень; 4 — обрабатываемая деталь; 5 — колпачок; 7 — сухарь; 8 — плунжер; 9 — пружина

Принцип работы самоустанавливающейся вспомогательной опоры (рис. 52) состоит в следующем. Под действием легкой пружины 9 плунжер 8 находится в соприкосновении с технологической базой обрабатываемой детали 4„ расположенной на основных опорах (на рисунке не показаны). При стопорении плунжера винтом 1 через стержень 3 и сухарь 7 он превращается в неподвижную опору (угол скоса плунжера должен быть самотормозящим во избежание принудительного подъема обрабатываемой детали с основных опор). В целях предохранения плунжера от засорения мелкой стружкой в конструкции опоры предусмотрен колпачок 5. От проворачивания плунжер удерживается шпоночным выступом сухаря 7.

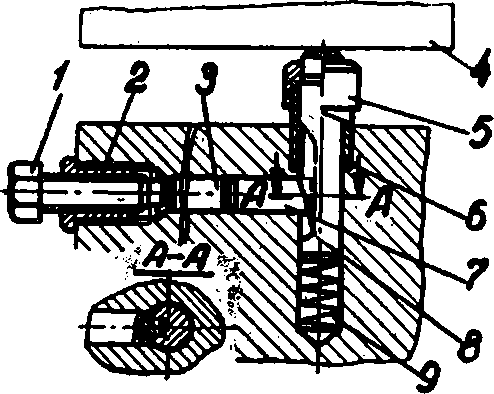

Рис. 53. Подводимая клиновая вспомогательная опора:

1 — шарик; 2 — кулачок; 3 — замковое кольцо; 4 — клин; 5 — опорный штырь; 6, 10, 13 — винты; 7 — втулка; 8 — колпачок; 9 — обрабатываемая деталь; 11 — штифт; 12 — рукоятка; 14 — шайба

В подводимой вспомогательной опоре (рис. 53) перемещением клина 4 опорный штырь 5 приводят в соприкосновение с обрабатываемой деталью 9 после ее установки на основных опорах. Затем, вращая винт 10, с помощью шариков 1 раздвигают кулачки 2, фиксирующие опору.

Кроме рассмотренных существуют другие конструкции вспомогательных опор, например винтовые подпорки (ГОСТ 13158—67). В механизированных приспособлениях применяют опоры, управляемые с помощью пневмо- или гидропривода.

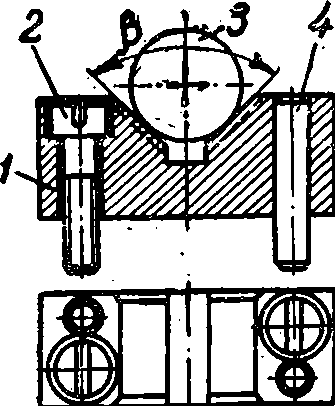

Для установки обрабатываемых предметов по наружным и внутренним цилиндрическим поверхностям в качестве установочных деталей используются опорные призмы (рис. 54), установочные пальцы различных конструкций (некоторые из них показаны на рис. 55) и др.1

Рис. 54. Опорная призма:

1 — призма; 2 — прижимной винт; 3 — обрабатываемая деталь; 4 — контрольный штифт

Рис. 55. Установочные пальцы:

а, б — срезанный и цилиндрический постоянные; в — цилиндрический сменный

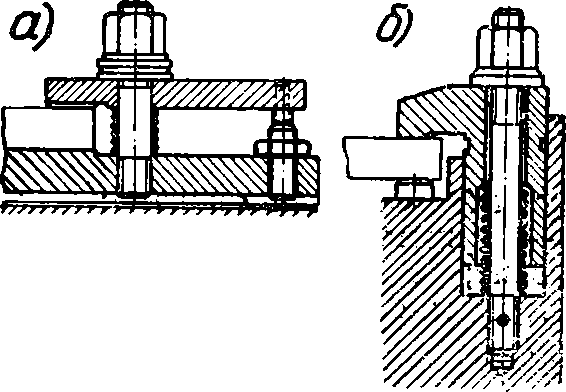

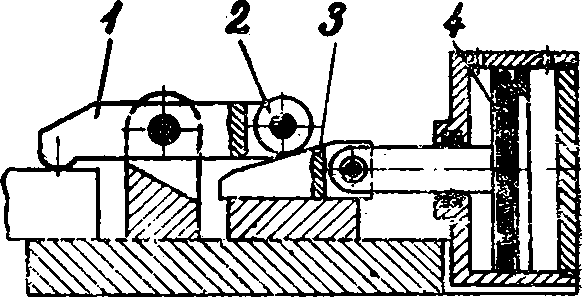

Силовые механизмы станочных приспособлений предназначены главным образом для удержания обрабатываемых изделий от смещений и вибраций, вызываемых силами резания. Они приводятся в действие пневматическими, гидравлическими, электрическими и другими устройствами, а также вручную. Конструкции силовых механизмов весьма разнообразны. Некоторые из них показаны на рис. 56-60.

Рис. 56. Винтовой зажимной механизм:

1 — наконечник; 2 — гайка; 3 — винт; 4 — стопор

Рис. 57. Эксцентриковый прихват:

1 — прихват; 2 — эксцентрик; 3 — опорная пластина

Механизмы на рис. 56-58 — ручные, на. рис. 59 и 60 — механизированные (в компоновке с пневматическим приводом).

Рис. 58. Винтовые прихваты

Рис. 59. Силовой механизм с плоским односкосым клином:

1 — рычаг; 2 — ролик; 3 — клин; 4 — поршень

Рис. 60. Силовой механизм с байонетным пазом на прихвате:

1 — поршень; 2 — обрабатываемая деталь; 3 — прихват (а — байонетный паз); 4 — винт с цилиндрическим концом

Простой зажим в виде винта (рис. 56) применяется сравнительно редко, так как он может вызвать смещение закрепляемой детали под влиянием момента трения, возникающего на торце винта. Во избежание сосредоточенного давления винта на зажимаемую деталь часто применяют качающиеся наконечники.

Эксцентриковые зажимы (например, зажим, показанный На рис. 57) действуют в несколько раз быстрее винтовых, но уступают последним в силе зажима и имеют ограниченный линейный ход. Если винтовые зажимы могут работать при значительных отклонениях в размерах зажимаемого участка детали и колебаниях силы резания, то применение эксцентриков в этих условиях не всегда возможно. Эксцентриковые кулачки, а также отдельные конструкции эксцентриковых прихватов стандартизованы.

Большое распространение в силовых механизмах получил клин, обладающий свойством самоторможения (например, в механизме, показанном на рис. 59). Для ускорения действия силового механизма используют байонетные пазы на прихватах (см., например, рис. 60). Байонетные пазы обеспечивают автоматический поворот прихватов при зажиме и разжиме заготовки.

Для ориентации изделий по их плоскостям симметрии часто применяют механизмы, выполняющие установочные и

зажимные функции одновременно (установочно-зажимные механизмы). К ним относятся кулачковые патроны, центрирующие тиски, цанговые и мембранные центрирующие механизмы, устройства с гидропластмассой и другие.

Для направления или ориентации режущего инструмента относительно заготовки служат направляющие детали и устройства приспособлений, например кондукторные втулки, установы, копиры.

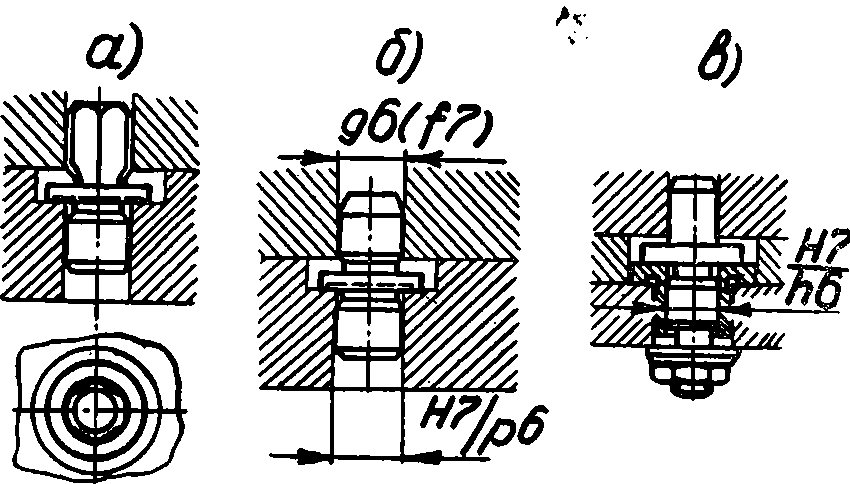

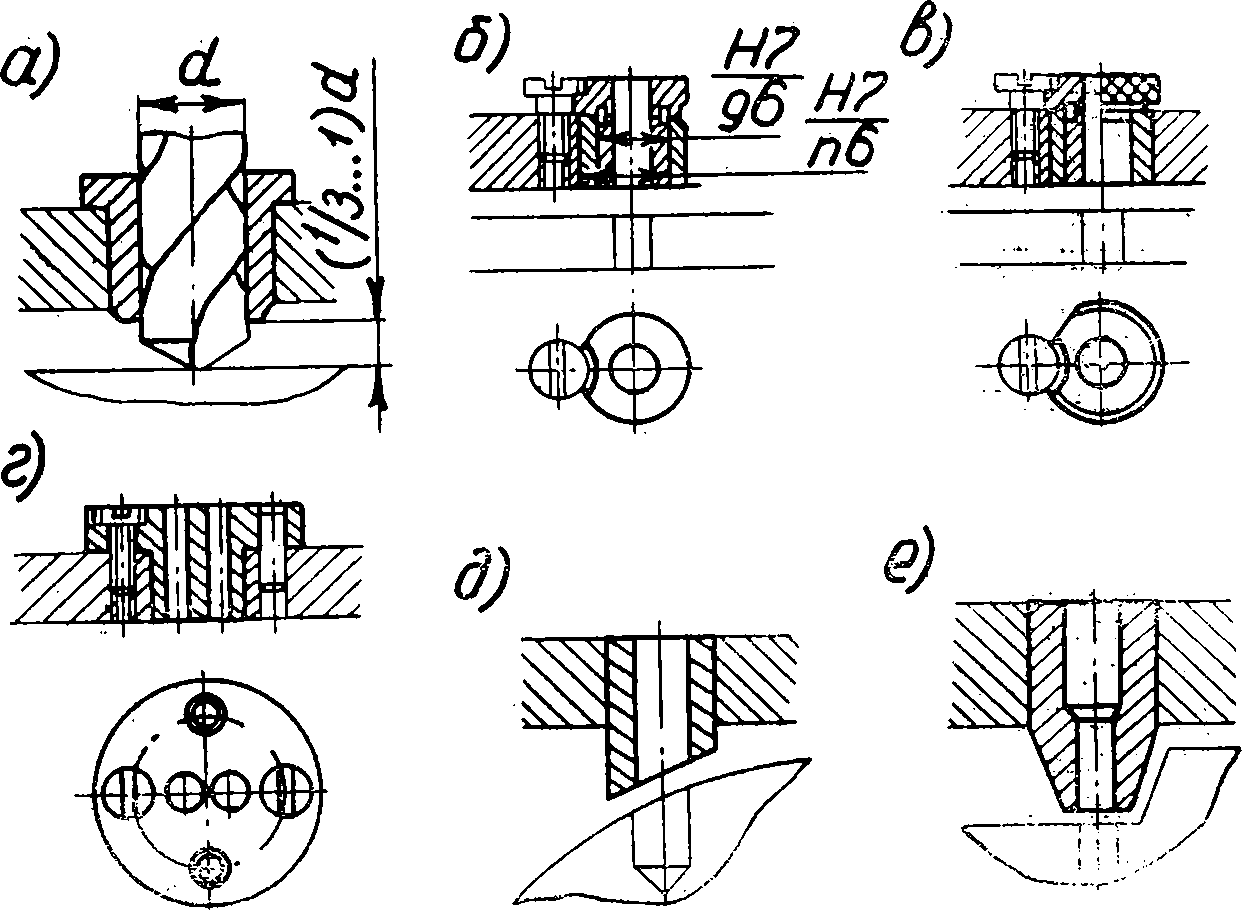

Рис. 61. Кондукторные втулки:

а — постоянная, б — сменная, в — быстросменная, г, д, е — специальные

Кондукторные втулки (рис. 61) направляют режущий инструмент при обработке отверстий на сверлильных и расточных станках и могут быть неподвижными и вращающимися. Так как рабочие поверхности кондукторных втулок подвергаются значительному трению об инструмент и стружку, вызывающему их износ, втулки изготавливают из высокоуглеродистых инструментальных сталей марок У10, У12 и закаливают до высокой твердости.

При обработке отверстий одним инструментом в условиях мелкосерийного производства применяют постоянные кондукторные втулки (рис. 61, а), запрессовываемые в кондукторную плиту, а в крупносерийном и массовом производствах, когда необходима быстрая замена втулок в случае их износа, используют сменные кондукторные втулки (рис. 61,б). Последние устанавливаются в переходное втулке по посадке, с зазором, а во избежание проворачивания и подъема при обработке закрепляются винтами. Переходные втулки запрессовываются в кондукторную плиту. При обработке отверстий последовательно несколькими инструментами применяют быстросменные кондукторные втулки (рис. 61, в). На буртике быстросменной втулки наряду с площадкой для головки крепежного винта имеется срез для быстрого удаления втулки путем ее поворота (без вывинчивания винта).

Конструкции кондукторных втулок стандартизованы (ГОСТ 18429—73... 18432—73). Однако практически не всегда можно применить стандартные кондукторные втулки. Так, например, при сверлении отверстий, расположенных в глубине изделия или на криволинейной поверхности, при малом расстоянии между осями обрабатываемых отверстий и в некоторых- других случаях применяют кондукторные втулки специальных конструкций (рис. 61, г, д, е).

Кондукторные плиты, служащие для установки кондукторных втулок, в зависимости от типа связи с корпусом приспособления могут быть жесткими, откидными, съемными (накладными), подвесными и подъемными.

При обработке изделий на настроенных станках (чаще всего фрезерных) с автоматическим получением заданной точности размеров в конструкциях приспособлений предусматривают специальные шаблоны — установы, служащие для координации взаимного положения режущего инструмента и заготовки перед началом обработки партии деталей. Установы обычно изготавливаются из стали марок 15 и 20 с цементацией и термообработкой до высокой твердости.

Примеры ориентации фрез по установам показаны на рис. 62. Перемещением стола станка приспособление подводится к фрезе 1 до соприкосновения ее со стальным закаленным щупом 2, накладываемым на поверхность установа 5.

Рис. 62. Ориентация фрез по установам:

1 — фреза; 2 — щуп; 3 — уставов; 4 — обрабатываемая деталь

Для направления режущего инструмента относительно обрабатываемой заготовки с целью получения заданной траектории его движения (а, следовательно, для получения заданной формы детали) применяют копиры. Копиры и ролики копирных пальцев изготавливают из высокоуглеродистой или легированной стали, термически обработанной до высокой твердости. Копирная обработка в локомотивостроения широко применяется при изготовлении осей колесных пар, карданных валов, шаровых опор, точении рабочего профиля бандажей и т. д. Однако во всех этих случаях копиры используются не как составная часть приспособления, а как самостоятельная деталь (например, рис. 63), закрепляемая на станке.

Рис. 63. Копир для чернового точения оси колесной пары локомотива

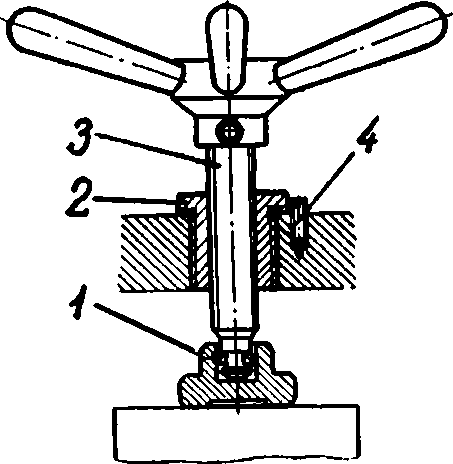

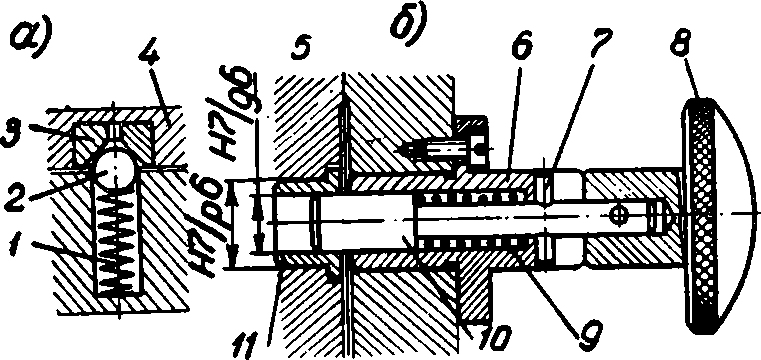

При позиционной обработке в приспособлениях используют делительные устройства (фиксаторы), от которых зависит точность деления, а следовательно, получаемая точность размеров обрабатываемых изделий. Фиксаторы бывают самых различных конструкций, многие из которых стандартизованы: например, простейший фиксатор с подпружиненным шариком (рис. 64,а), цилиндрический фиксатор с вытяжной ручкой (рис. 64,б) и др.

Рис. 64. Фиксаторы с подпружиненным шариком (а) и с вытяжной ручкой (б).

1,9 — пружины; 2 — шарик; 3 — фиксирующее гнездо; 4, 5 — делительные диски; 6 — направляющая втулка; 7 — штифт; 8 — кнопка; 10 — фиксатор; 11 — фиксирующая втулка

В конструкции фиксатора по рис. 64, б, при оттягивании за кнопку 8 штифт 7 скользит по продольному пазу направляющей втулки 6 и затем, после поворота фиксатора на 90°, удерживает его в вытянутом положении. После процесса деления фиксатор поворачивают в исходное положение, и он под действием пружины 9 входит в соответствующую втулку (11) делительного диска.

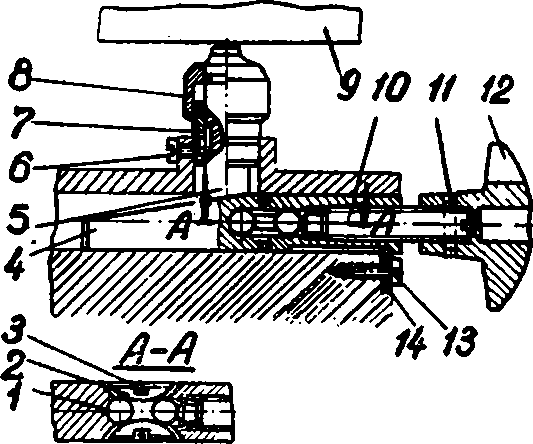

Рис. 65. Реечный фиксатор:

1 — делительный диск; 2 — фиксатор; 3 — пружина; 4 — валик-шестерня; 5 — втулка; 6 — пробка; 7 — винт; 8 — штифт; 9 — ручка

На рис. 65 показана стандартная конструкция фиксатора, перемещаемого с помощью реечного механизма.

Корпус приспособления несет на себе все детали и механизмы и воспринимает усилия, возникающие как прц закреплении заготовки, так и в процессе ее обработки, а также при закреплении приспособления на станке. Поэтому он должен обладать достаточной прочностью, жесткостью и виброустойчивостью при минимальной массе. При конструировании корпусов необходимо предусмотреть: наличие выступающих платиков для закрепления установочных деталей и устройств; достаточные зазоры между обрабатываемым изделием и стенками корпуса, позволяющие свободно закладывать и вынимать заготовки из приспособления; возможность легкого удаления стружки; наличие элементов для базирования и закрепления приспособлений на столах и шпинделях станков, а также устройств для их подъема и транспортирования.

Корпуса станочных приспособлений могут быть цельными или сборными. Цельные корпуса получают методами литья, ковки, резки из проката и т. п. Сборные корпуса выполняют сварными из отдельных стандартных элементов. Корпуса приспособлений могут быть также получены или собраны из стандартных заготовок в результате дополнительной обработки резанием. Соединение отдельных частей корпуса осуществляется штифтами, винтами, болтами, штырями. Стандартные детали и заготовки корпусов изготавливаются из серого чугуна марок СЧ 18, СЧ 32, а также из углеродистой стали марки 35Л и. др.