ГЛАВА XXI

ОСНОВНЫЕ НАПРАВЛЕНИЯ СОЗДАНИЯ ТЕХНОЛОГИЧНЫХ КОНСТРУКЦИЙ ЛОКОМОТИВОВ

В данной главе рассмотрены главные направления и наиболее общие задачи повышения технологичности конструкций в локомотивостроении с учетом современных требований технической подготовки производства, изготовления, технического обслуживания и ремонта локомотивов. Дополнительную информацию справочного характера, касающуюся технологических требований к конструкциям общемашиностроительного применения и их отдельным элементам, студент может получить из справочного пособия [18] или другой специальной литературы. Кроме того, эти требования рассматриваются в курсе «Технология конструкционных материалов».

§ 52. УНИФИКАЦИЯ КОНСТРУКТИВНЫХ РЕШЕНИЙ — ГЕНЕРАЛЬНОЕ НАПРАВЛЕНИЕ СОЗДАНИЯ ТЕХНОЛОГИЧНЫХ КОНСТРУКЦИЙ ЛОКОМОТИВОВ

Важной составной частью регламентированных стандартами ЕСТПП работ по обеспечению технологичности конструкций является планомерное повышение уровня унификации конструктивных решений.

Под унификацией конструктивных решений понимается приведение их к оптимальному единообразию, т. е. рациональное сокращение количества типов, видов и размеров изделий одинакового функционального назначения, а также входящих в них составных частей и отдельных конструктивных элементов.

1 Смеляков Н. Деловая Америка.— Москва: Политиздат, 1969, с. 48. При этом предусматривается создание комплексов ограниченного числа взаимозаменяемых узлов и деталей, из которых на основе базовой модели или самостоятельно, путем различных сочетаний, можно собирать (агрегатировать) требуемые изделия с добавлением некоторых оригинальных составных частей.

Для проектирования на основе унификации характерен принцип конструктивной преемственности, при котором в каждой новой разработке в максимальной степени используются уже примененные в других конструкциях и освоенные в производстве (и эксплуатации) детали и узлы. Другими словами, унификация конструктивных решений позволяет оптимизировать номенклатуру выпускаемых изделий, их деталей, узлов, агрегатов. Это значительно увеличивает объем их выпуска и обеспечивает экономическую эффективность во всех сферах: при проектировании, технологической и организационно-плановой подготовке производства, изготовлении и эксплуатации изделий.

Использование принципа унификации конструктивных решений дает следующие результаты, обусловливающие его экономическую эффективность:

- уменьшается объем проектно-конструкторских работ и сроки проектирования изделий;

- сокращаются сроки технологической подготовки и освоения производства нового изделия;

- снижаются затраты на технологическое оснащение производства;

- улучшается организация инструментального хозяйства предприятия;

- повышаются уровень механизации и автоматизации производственных процессов и производительность труда, снижается трудоемкость изготовления изделий за счет увеличения серийности при изготовлении и организации на этой основе специализированных производств;

- обеспечивается большая гибкость и мобильность при переходе на выпуск новых изделий;

- улучшается качество выпускаемой продукции, ее надежность путем тщательной отработки лучших конструкций деталей, узлов, агрегатов и технологии их изготовления на основе обобщения передового опыта эксплуатации и производства изделий; кроме того, увеличение серийности при изготовлении унифицированных деталей и сборочных единиц делает экономически целесообразным применение новых эффективных технологических методов повышения надежности машин;

- повышается производительность и снижаются затраты при ремонтных работах за счет сокращения номенклатуры запасных частей, повышения надежности изделий и индустриализации их ремонта, а также вследствие снижения затрат на технологическое оснащение ремонтной базы. Так, приходящиеся на один локомотив дополнительные капитальные затраты З0 (руб.) на технологическое оснащение локомотивных депо находятся в непосредственной зависимости от уровня унификации конструкции локомотивов и составляют: Зо = 0,05Ц(1—Ку), где Ц — оптовая цена локомотива, руб.; Ку — коэффициент унификации 1 локомотива.

Анализ показывает, что в новых конструкциях локомотивов широко используются детали, узлы, агрегаты, ранее освоенные в производстве и проверенные в эксплуатации, изготовляемые на специализированных предприятиях. Средневзвешенные значения коэффициентов унификации в тепловозостроении достаточно высоки и составляют, по данным ВНИТИ, для магистральных локомотивов 0,478 (0,67 по массе), для маневровых и промышленных локомотивов широкой колеи — 0,625 (0,803), для локомотивов узкой колеи — 0,504 (0,647). Высокую степень унификации имеют магистральные тепловозы ТЭ114, маневровые ТГМ4, ТГМ7, ТГм23 и ТЭМ5, тепловозы узкой колеи ТУ6А и ТУ7. Однако возможности унификации используются в локомотивостроении еще далеко не в полной мере. Так, например, как уже отмечалось в § 46, имеет место необоснованная разнотипность кузовов, кабин, пультов управления, вспомогательного оборудования и т. п.; недостаточна еще унификация узлов и деталей, общих для тепловозов и электровозов.

Дальнейшее развитие унификации, стандартизации и агрегатирования в локомотивостроении позволит в короткие сроки создавать прогрессивные конструкции локомотивов, обеспечивающие оптимальные затраты на их производство и эксплуатацию при широком использовании современных методов организации производства, высокопроизводительных типовых технологических процессов, стандартных средств технологического оснащения и вычислительной техники.1 Согласно ГОСТ 18831—73 коэффициент унификации изделия определяется отношением числа унифицированных сборочных единиц изделия и его унифицированных деталей, не вошедших в состав сборочных единиц, к общему числу соответствующих составных частей изделия без учета стандартных крепежных деталей. При этом к унифицированным составным частям изделия относят заимствованные, покупные и стандартные непокупные сборочные единицы и детали.

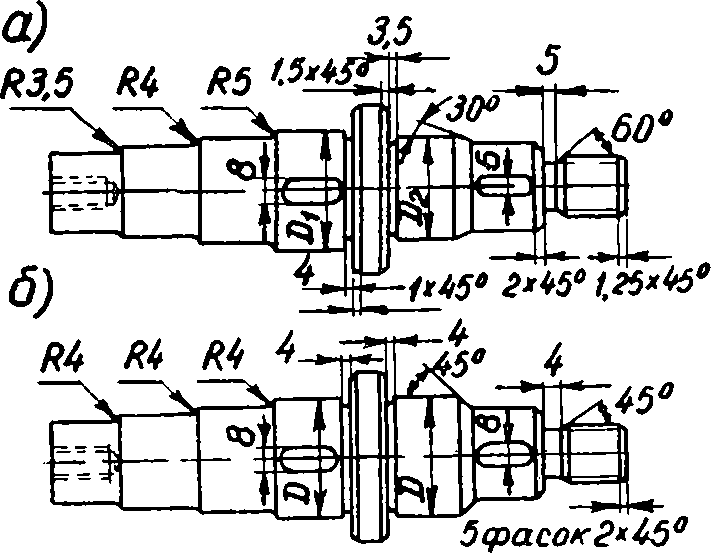

Рис. 183. Вал с неунифицированными (а) и унифицированными (б) конструктивными элементами

Технико-экономические преимущества унификации проиллюстрируем на конкретном примере унификации конструктивных элементов отдельно взятой детали. На рис. 183, а, показан вал, в котором такие конструктивные элементы, как галтели, фаски, канавки, шпоночные пазы, не унифицированы по размерам.

В результате для обработки и контроля такой конструкции требуется необоснованно большой комплект режущих и измерительных инструментов, увеличивается вспомогательное время на смену режущего инструмента и контроль детали, а следовательно, и себестоимость обработки. При унификации указанных конструктивных элементов (рис. 183, б) обработку всех галтелей вала можно произвести одним резцом, фасок — также одним резцом, шпоночных пазов — одной фрезой, канавок — одним резцом; при этом соответственно сокращается число перестановок режущих инструментов и количество потребных измерительных инструментов, что значительно упрощает обработку.