12.3. Технологические способы обеспечения надежности железнодорожных колес

Главной причиной выхода из строя железнодорожных колес является, как известно, разрушение их поверхности катания. Взаимодействие пути и подвижного состава обусловливает появление контактных напряжений и усталостных разрушений верхних слоев этой поверхности, а буксование и проскальзывание колес вызывает ее естественный износ. Кроме того, на разрушение поверхности катания существенное влияние оказывает процесс торможения, вызывая пластические деформации материала, его нагрев, структурные превращения и т. п.

В настоящее время обточку колес производят через каждые 100... 200 тыс. км пробега в зависимости от вида подвижного состава и условий его эксплуатации1. После 4-6 обточек колёса (бандажи) приходится заменять, что ежегодно требует немалых затрат труда, материальных средств, бандажной стали. Поэтому повышение эксплуатационной надежности (долговечности) железнодорожных колес имеет важное народнохозяйственное значение.

Дальнейшее увеличение срока службы железнодорожных колес может быть достигнуто путем совершенствования технологии их термической обработки. Так, способ вертикальной прерывистой (в двух закалочных средах) закалки цельнокатаных колес, разработанный в СССР (см. п. 12.1), обеспечивает эффективное упрочнение обода колеса, что предотвращает образование наплывов; снижается также температурный градиент в ободе, и тем самым достигается более благоприятное распределение остаточных напряжений. В результате срок службы колес повышается в среднем на 15%2. Аналогичный способ предложен для упрочнения бандажей, при этом можно дифференцировать твердость по различным элементам бандажа.

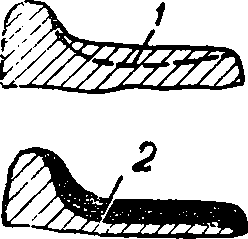

Ряд исследований указывает на возможность повышения износостойкости железнодорожных колес за счет установления оптимального соотношения твердости колес и рельсов. Исследования, проведенные в ЛИИЖТе3, показали, что срок службы колес может быть повышен в 2-2,5 раза при закалке их поверхности катания до твердости HRC 55 с применением высокочастотного индукционного нагрева. Геометрические параметры закаленного слоя должны соответствовать параметрам геометрии износа (проката) профиля бандажа (рис. 25).

Рис. 25. Геометрические очертания предельного износа (кривая 1) и закаленного слоя (кривая 2) бандажа

В этом случае обточка бандажей после появления предельного проката закаленного слоя не вызвала бы затруднений даже при отсутствии предварительного отпуска бандажа. Однако получить закаленный слой, полностью соответствующий очертаниям износа профиля, практически весьма затруднительно, поэтому геометрия закаленного слоя (кривая 2) колеса несколько отличается от геометрических очертаний предельного износа. При этом, исходя из необходимости периодических обточек, максимальная глубина закалки должна быть на 0,5-1 мм меньше наибольшей выработки профиля. Указанное упрочнение (вместе с гребнем) бандажей и цельнокатаных колес не только уменьшает интенсивность их износа, но и улучшает условия работы подвижного состава и увеличивает его межремонтные пробеги.

Эффективным способом повышения долговечности железнодорожных колес, у которых износ гребня значительно опережает рост проката, является наплавка изношенных гребней. При этом важное значение имеют выбор износоустойчивого наплавочного материала и высокопроизводительного технологического оборудования, разработка рационального технологического процесса наплавки4.

1 Правилами технической эксплуатации железных дорог СССР прокат (износ) по кругу катания железнодорожных колес для различных единиц подвижного состава допускается в пределах 5-9 мм.

2 См.: Ларин Т. В., Парышев Ю. М., Узлов И. Г. Пути дальнейшего повышения качества цельнокатаных колес.— Железнодорожный транспорт, 1973, № 2.

3 Машнев Μ. М. Увеличение долговечности железнодорожных колес. — Железнодорожный транспорт, 1964, № 8.

4 См.: Курасов Д. А. Повышение долговечности бандажей колесных пар подвижного состава, — Москва: Транспорт, 1981.

У колесных пар с местными отколами круговых наплывов полная обточка поверхности катания может быть заменена восстановлением фасок. ЛИИЖТом совместно с ВНИИЖТом исследуется возможность применения предварительного нагрева поверхностей катания колес токами высокой частоты с последующим отпуском участков, имеющих термомеханические повреждения. Ведутся и другие работы по увеличению срока службы железнодорожных колес и совершенствованию технологии их ремонта1. Так, в целях дальнейшего повышения надежности составных локомотивных колес предполагается замена литых колесных центров катаными. При этом уменьшается расход металла примерно на одну треть, значительно снижается необрессоренная масса локомотива. Опытная партия катаных колесных центров успешно прошла стендовые испытания.

Задания для самостоятельной работы

27. Исходя из условий работы карданного привода осевых редукторов локомотивов, назначьте методы получения заготовки крестовины для условий мелкосерийного и крупносерийного производств.

28. Ознакомьтесь с ГОСТ 2009—55, 1855—55, 7062—79, 7829—70 и 7505—74, регламентирующими припуски на обработку резанием и допуски стальных фасонных отливок, отливок из серого чугуна, поковок из углеродистой и легированной стали, изготовляемых ковкой на прессах и молотах, и стальных штампованных поковок.

29. Исходя из общих концепций, изложенных в § 5, проанализируйте основные источники погрешностей в процессах изготовления стальных заготовок методом горячей объемной штамповки.

30. Заготовки для осей колесных пар локомотивов выполняют в настоящее время ковкой на прессах или молотах. Охарактеризуйте техникоэкономические достижения, которые могут быть получены при переходе к изготовлению осевых заготовок методом поперечно-винтовой прокатки.

31. Пользуясь данными ГОСТ 2009—55 и рис. 24, а, назначьте общие припуски на обработку резанием стальной литой заготовки колесного центра, изготовленной по III классу точности.

32. Укажите, какие технологические мероприятия, в дополнение к рассмотренным в § 12, Вы могли бы предложить для повышения срока службы железнодорожных колес.

1 См., например: Мартынов Н. И., Кривошеев В. Н. Продление срока службы цельнокатаных колес.— Железнодорожный транспорт, 1973, № 4; Алехин С. В., Богданов А. Ф., Меркель Я. П. Резервы и перспективы развития колесных цехов. — Железнодорожный транспорт, 1971, № 2.