ГЛАВА IX

СБОРОЧНО-СВАРОЧНЫЕ ПРИСПОСОБЛЕНИЯ

§ 25. ДЕТАЛИ, УСТРОЙСТВА И МЕХАНИЗМЫ СБОРОЧНО-СВАРОЧНЫХ ПРИСПОСОБЛЕНИЙ

Сборочно-сварочные приспособления имеют следующие основные составные части: установочные устройства, силовые (зажимные) механизмы, механизмы позиционирования (поворота и перемещения) свариваемых изделий, конструкции, составляющие основание приспособлений (плиты, стойки, платформы, планшайбы, порталы и т. п.), специальные устройства для осуществления автоматической и полуавтоматической сварки (устройства для удержания флюса над сварочной ванной, для принудительного формирования шва и т. п.).

Установочные устройства служат для установки деталей свариваемого узла в сборочно-сварочном приспособлении в требуемом положении, выполняются в виде опорных пластин, упоров (штырей), установочных пальцев, опорных призм и некоторых других элементов.

Пластины и упоры служат для установки деталей плоскостями. Для фиксации деталей свариваемого узла по обработанным поверхностям применяют упоры с рифленой головкой (см. рис. 50, в, и рис. 76), а по необработанным — со сферической головкой (см. рис. 50,б). Упоры бывают постоянные, съемные, поворотные и откидные.

Постоянные упоры в приспособлениях невысокой точности с относительно малым сроком эксплуатации прикрепляют к корпусу приспособления с помощью сварки (см. рис. 76); изготавливаются они из сталей марок Ст3 и 45. В приспособлениях повышенной точности и сложности постоянные упоры крепятся с помощью винтов; рабочие элементы таких упоров изготавливают из сталей марок 45 и 45Х и подвергают термообработке. Съемные упоры крепятся с помощью винтов или шпилек и снимаются после выполнения каждой операции, поворотные и откидные применяются в тех случаях, когда при использовании постоянного упора невозможно снять свариваемый узел после прихватки или сварки.

Рис. 76. Постоянный упор с рифленой головкой

Показанный на рис. 77 откидной упор — один из 8 таких устройств, предназначенных для фиксации хребтовых балок при сборке под сварку главной рамы локомотива в кантователе. После установки хребтовых балок 1 включается пневматический цилиндр 8. Он ставит откидной упор 3 в рабочее положение посредством рычагов 6 и 7. Правильное положение упора относительно оси платформы кантователя достигается прижатием его к опорной пластине 4 и регулированием двух его бобышек. 2. Две вертикальные направляющие щеки 5 обеспечивают правильность перемещения упора в вертикальной плоскости.

Рис. 77. Откидной упор:

1 — хребтовая балка рамы локомотива; 2 — бобышка; 3 — откидной упор; 4 — опорная пластина; 5 — направляющая щека; 6, 7 — рычаги; 8 — пневмоцилиндр

Для установки деталей по отверстиям служат установочные пальцы: постоянные, вставные (рис. 78, а), которые при сборке и прихватке деталей вставляются в сопрягаемые отверстия и вынимаются по окончании операции, и откидные (рис. 78,б). Пальцы изготовляют из стали марки 20 и подвергают цементации и закалке. Для фиксации оси цилиндрических деталей применяют опорные призмы.

Рис. 78. Установочные пальцы:

а — вставной пружинный; б — откидной

Рис. 79. Откидной винтовой зажим

Силовые (зажимные) механизмы служат для удержания деталей свариваемого узла в приспособлении от смещений. Различают постоянные, поворотные и откидные зажимы. Постоянные зажимы применяют в основном для закрепления деталей в вертикальном положении, а поворотные и откидные — в горизонтальном. (На рис. 79 показан откидной винтовой зажим, используемый в приспособлении для сборки секций тепловозных холодильников — установки и прихватки коллекторов к трубным коробкам.) По способу получения усилия зажатия различают ручные механические, пневматические, гидравлические и магнитные зажимы.

Механические зажимы сборочно-сварочных приспособлений могут быть винтовыми, рычажными, рычажно-винтовыми, эксцентриковыми, клиновыми и т. д. Наиболее распространены винтовые зажимы; они широко применяются в качестве самостоятельных простейших приспособлений (например, струбцин). Рычажные зажимы самых разнообразных конструкций используют преимущественно в специализированных (и специальных) приспособлениях в крупносерийном и массовом производствах. Рычажно-винтовые зажимы являются обычно составными элементами приспособлений, хотя могут служить также в качестве самостоятельных зажимных устройств; с их помощью можно создать очень большие усилия зажатия.

Эксцентриковые зажимы применяются в крупносерийном и массовом производствах; основное их достоинство — быстрота действия. Клиновые зажимы очень просты и позволяют создавать большие зажимные усилия, однако они недостаточно производительны; могут использоваться в виде самостоятельных приспособлений преимущественно в единичном производстве.

Пневматические зажимы в сборочно-сварочных приспособлениях нашли широкое применение благодаря быстрому действию и возможности дистанционного управления. Они служат для закрепления громоздких изделий, когда необходимо иметь одновременный зажим в различных точках. Для увеличения зажимного усилия пневмодвигатели комбинируют с различными рычажными системами.

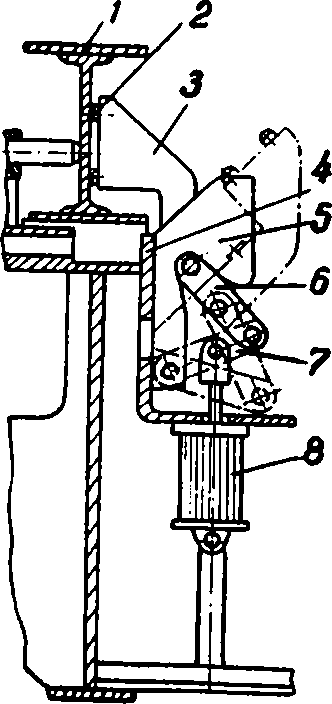

С помощью пневматического зажима (рис. 80), используемого в приспособлении для сборки и прихватки каркаса стенки кузова локомотива, ©дна из деталей свариваемого каркаса — швеллер 6 — прижимается одновременно к опорной пластине 7 и упору 8 посредством рычага 3, приводимого в действие штоком 9 пневмоцилиндра 10. При обратном ходе поршня отвод рычага 3 от швеллера 6 осуществляется щекой 1.

Рис. 80. Пневматический зажим:

1 — щека; 2, 4 — оси; 3 — рычаг; 5 — кулак; 6 — швеллер; 7 — опорная пластина; 8 — упор; 9 — шток; 10 — пневмоцилиндр

Более подробно пневматические, а также гидравлические приводы рассмотрены в § 21. Магнитные зажимы (на осно ве электромагнита) применяются главным образом для креп ления под сварку листов на стеллажах и стендах.

Для позиционирования тяжелых свариваемых изделий используются механизированные (электромеханические) при воды.