ГЛАВА XVIII

УНИФИКАЦИЯ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ ПРОИЗВОДСТВА ЛОКОМОТИВОВ

Одним из основных направлений, позволяющих в значительной мере решить задачу освоения выпуска изделий высшей категории качества в минимальные сроки при оптимальных затратах с учетом обеспечения мобильности производства и автоматизации комплекса инженерно-технических и управленческих работ, является осуществление принципа технологической унификации.

Под технологической унификацией понимается приведение технологических разработок к оптимальному единообразию, т. е. рациональное сокращение номенклатуры технологических процессов, средств технологического оснащения, технологических режимов и т. д. при обеспечении возможности их многократного и эффективного повторного использования. Внедрение во все звенья современного производства многократной технологической обратимости создает основу для резкого повышения уровня технической оснащенности производства, его механизации и автоматизации (в том числе в условиях единичного и мелкосерийного производств), значительно сокращает сроки освоения выпуска новой продукции при снижении ее себестоимости, обеспечивает организацию производства на прогрессивных научно-технических принципах.

Успешное проведение работ по технологической унификации в большой степени зависит от уровня унификации конструкций проектируемых (выпускаемых) изделий. Унификация конструктивных решений является, таким образом, основой и обязательной предпосылкой унификации технологической. Поэтому будущий конструктор-локомотивостроитель должен четко представлять революционизирующую роль и значение работ по унификации в условиях современного производства.

Основными направлениями технологической унификации являются типизация технологических процессов и групповые методы обработки и сборки. Глубоко разработанная технологическая унификация позволит стандартизовать типовые и групповые технологические процессы, что во многих случаях, особенно в условиях специализации производств, обеспечит использование самой совершенной технологии, определит типаж и направления в создании стандартных средств технологического оснащения, сделает возможным надежное и широкое внедрение АСТПП.

§ 46. ТИПИЗАЦИЯ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ ПРОИЗВОДСТВА ЛОКОМОТИВОВ

Типовой технологический процесс, как уже отмечалось выше (§ 28), характеризуется единством содержания и последовательности большинства технологических операций и переходов для группы изделий с общими конструктивными признаками. Другими словами, типовой технологический процесс разрабатывается применительно к типовому изделию, принадлежащему к группе близких по конструкции изделий и обладающему наибольшим количеством конструктивных и технологических признаков этой группы. Разработка типовых технологических процессов осуществляется на основе применения преимущественно стандартных средств технологического оснащения, современных достижений науки и техники в области технологии и передового опыта работы, а также рационального использования материальных и трудовых ресурсов производства с учетом конкретных производственных условий. Типовой технологический процесс может быть оперативным и перспективным.

Идея типизации технологических процессов выдвинута в 30-х годах текущего столетия А. П. Соколовским. Она базируется на классификации объектов производства по признакам, содержащимся в конструкторской документации, на отдельные группы, для которых возможна разработка общих технологических процессов или операций. Конструкторско- технологической классификации объектов производства свойственна многоступенчатость, последовательно уточняющая классификационные признаки. Последняя классификационная ступень (подразделение) представляет собой совокупность предметов производства, имеющих в одинаковых производственных условиях принципиально общий технологический маршрут.

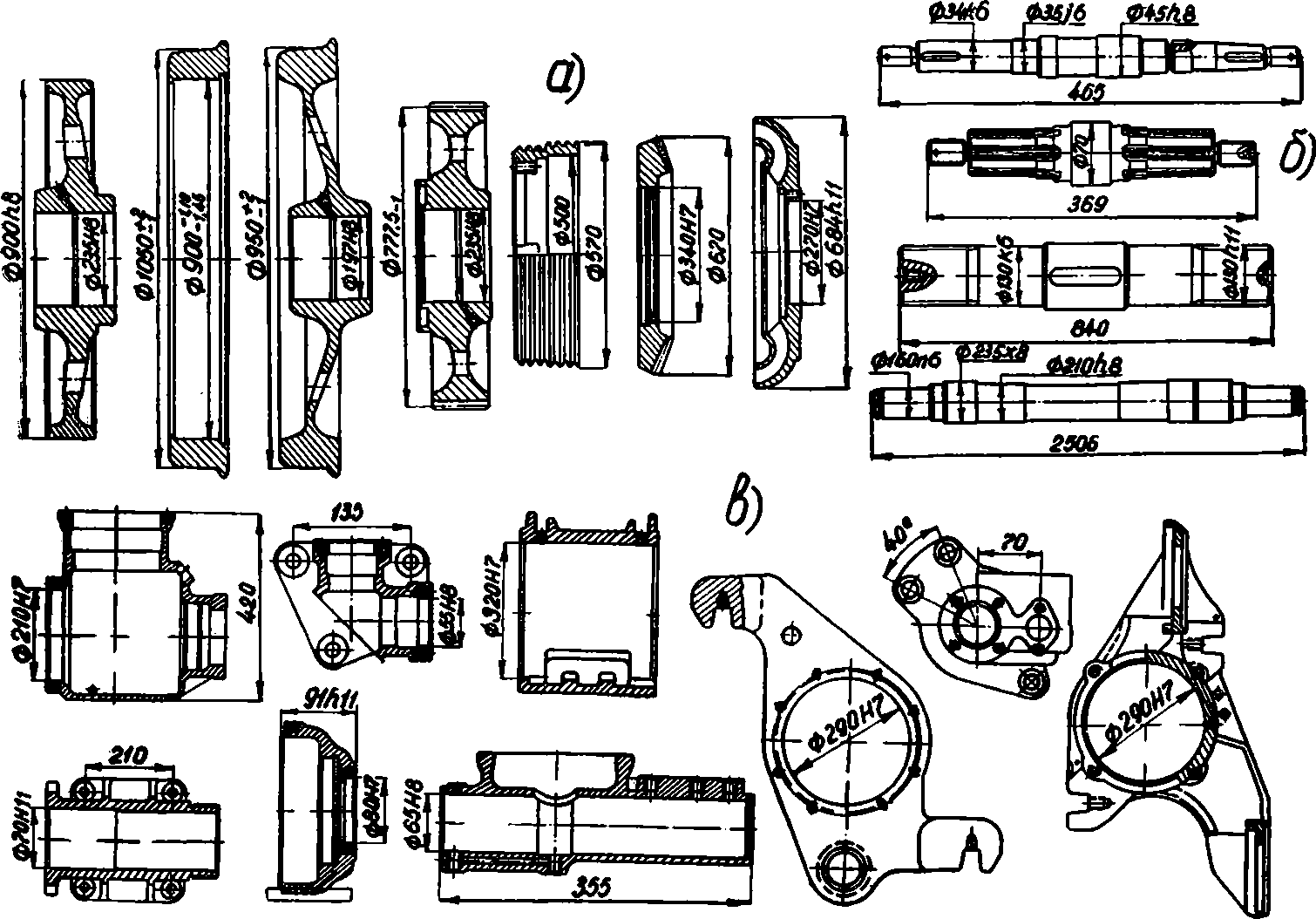

Признаками, по которым классифицируются детали при разработке типовых технологических процессов обработки резанием, являются форма основных обрабатываемых поверхностей, их взаимное расположение и общий характер размещения обрабатываемых и необрабатываемых поверхностей (конфигурация) деталей. В настоящее время разработаны общесоюзные классификаторы деталей и технологических операций в машиностроении и приборостроении, являющиеся исходной информационной основой при проведении работ по унификации конструктивных решений и типизации технологических процессов. В качестве примера на рис. 162 показаны локомотивные детали разных классификационных групп, а на рис. 163 — типовые совокупности этих деталей.

Рис. 162. Локомотивные детали разных классификационных групп:

а — детали вращения с центральным отверстием; б — валы; в — корпусные детали

Рис. 163. Типовые совокупности деталей локомотивов: а — корпусы подшипников; б — крышки букс

Основными параметрами, на основании которых классифицируются сварные металлические конструкции в машиностроении при разработке типовых технологических процессов, являются: характер сопряжений свариваемых деталей и конфигурация сварных швов (прямолинейные, кольцевые, криволинейные и смешанные швы) — I ступень классификации; конструктивная форма изделия — II ступень; тип заготовок (листовые, из фасонного проката, поковки и др.), толщина свариваемых элементов и профиль фасонного проката — III ступень; тип сварного соединения (стыковое, тавровое и т. д.) — IV ступень; профиль сечения изделия (сплошное или пустотелое круглое, прямоугольное, тавровое и т. д.) — V ступень; габаритные размеры и масса свариваемого изделия, длина швов, марка металла — VI ступень.

Типизацией могут быть охвачены как комплексные технологические процессы изготовления однотипных изделий, так и отдельные операции обработки различных предметов. При этом комплексные типовые технологические процессы (маршруты) разрабатываются на изготовление стандартных и характерных типовых деталей данного производства, стандартных и унифицированных узлов, ведущих, наиболее сложных и точных деталей и узлов одного назначения, обрабатываемых (собираемых) на различных предприятиях. Типовые технологические операции проектируются применительно к отдельным прогрессивным методам обработки и сборки, а также к сборке отдельных узлов и изделий. Типовые планы обработки элементарных поверхностей служат вспомогательным материалом при разработке типовых процессов.

Работы по проектированию типовых технологических процессов выполняются в нижеприводимой последовательности. Прежде всего на базе соответствующей классификации создаются группы объектов производства, обладающих общностью конструктивно-технологических характеристик. Из каждой группы выбирается типовой представитель, т. е. изделие, для изготовления которого требуется наибольшее число операций, характерных для изделий группы. Для каждого типового представителя определяется объем выпуска и тип производства. Состав и последовательность дальнейших работ по проектированию типовых технологических процессов, включая расчет точности, производительности и экономической эффективности с выбором оптимального варианта процесса и оформление соответствующей технологической документации, соответствуют указанным в § 29. При этом типовые технологические разработки базируются на анализе множества действующих и возможных технологических процессов изготовления типовых представителей групп изделий с учетом рекомендаций, изложенных в гл. XV... XVII.

Необходимость разработки типовых технологических процессов определяется экономической целесообразностью с учетом количества изделий в группах и частоты их применяемости. Уровень конструктивно-технологической унификации, позволяющий достигнуть оптимального эффекта от внедрения типовых процессов, должен обеспечить значение коэффициента закрепления операций 10.

В зависимости от конкретных задач технологической подготовки производства типовые технологические процессы либо непосредственно используются в качестве рабочей технологической документации для изготовления конкретных изделий, если в типовом процессе имеется вся необходимая информация для изготовления этих изделий, либо служат информационной основой для разработки рабочих процессов. В последнем случае разработка рабочих процессов состоит в отнесении рассматриваемого изделия к соответствующей классификационной группе, выборе (по технологическому коду изделия) необходимого типового технологического процесса с учетом установленного типа производства и уточнении состава и последовательности операций, а также выбранных средств технологического оснащения.

Типизация технологических процессов осуществляется на общесоюзном и отраслевом уровнях, а также на уровне предприятия. Наибольший эффект дает типизация технологических процессов межотраслевого и отраслевого характера на базе соответствующих специализированных производств.

В локомотивостроении объектами типизации технологических процессов на разных уровнях являются самые разнообразные детали, узлы, агрегаты: колесные пары (оси, колесные центры, бандажи, цельнокатаные колеса), зубчатые передачи тяговых и других редукторов, рамы тележек, кузова, вентиляторные колеса, тяговые электрические машины и аппараты, дизели, автотормозное оборудование и т. п. Однако огромные преимущества ведения технологической подготовки и организации производства на базе технологической унификации в локомотивостроении используются пока не в полной мере. Причины кроются в основном в недостаточном еще уровне унификации конструкций локомотивов различного назначения, в связи с чем номенклатура изделий локомотивостроительных заводов неоправданно велика, а это, в свою очередь, препятствует широкому использованию методов технологии и организации крупносерийного и массового производств. Так, например, имеет место необоснованная разнотипность кузовов, кабин, пультов управления, вспомогательного оборудования и т. п. Недостаточна еще унификация объектов, общих для тепловозов и электровозов. Вместе с тем такими объектами унификации и стандартизации могут стать многие их составные части, а также детали, узлы, агрегаты дизель-поездов и вагонов, в частности элементы систем управления, предметы общего назначения (арматура трубопроводов, контрольно-измерительные приборы, декоративные элементы и т. п.), детали экипажа и вспомогательного оборудования.

Ввиду сложности и большого разнообразия работ, связанных с изготовлением локомотивов, основным направлением совершенствования производства, позволяющим в полной мере реализовать огромные резервы принципа технологической унификации, является его специализация (§ 49).

Правила разработки и применения типовых технологических процессов регламентированы ГОСТ 14.303—73. Разработанные типовые технологические процессы создают основу формирования соответствующих информационных фондов различных уровней (общесоюзных, отраслевых и предприятий), а также служат исходной базой для стандартизации технологических процессов.

Неуклонное соблюдение принципов унификации, стандартизации и агрегатирования в локомотивостроении позволит в сравнительно короткие сроки создавать усовершенствованные конструкции локомотивов, приспособленные для различных условий работы и обеспечивающие оптимальные затраты на их проектирование, изготовление, техническое обслуживание и ремонт при широком использовании современных методов технологии и организации производства, стандартных средств технологического оснащения и вычислительной техники.