Сборку и сварку рамы тележки на первом этапе производят в цевочном кантователе (рис. 157). Сборку начинают с установки на базовые опоры 11 правой (17) и левой (11) боковин (см. рис. 152). Боковины перемещают в продольном направлении с помощью роликов 17 и 20 до базовых упоров стоек 6 (ролики 17 получают вращение посредством пневмоцилиндров 18 через рейку и реечную шестерню; ролики 20 являются холостыми). Затем в кантователь устанавливают междурамные крепления 6, 9 и концевую балку 15. Междурамные крепления центрируют по базовым упорам стоек 7, 23 и закрепляют вертикальными и горизонтальными прижимами, приводимыми в действие пневмоцилиндрами 19. Для базирования и закрепления концевой балки служит стойка 2. Установив междурамные крепления и концевую балку, боковины подают в поперечном направлении к базовым упорам 21 с помощью пневмоцилиндров 22 и закрепляют в этом положении; к нижним опорным платикам 11 боковины прижимаются прижимами 10, приводимыми в действие через систему рычагов пневмоцилиндрами 9.

После перечисленных работ производят прихватку междурамных креплений и концевой балки к правой и левой боковинам. С целью обеспечения заданного качества ответственных стыковых швов прихватки накладывают на выводных планках, выполненных совместно с основными деталями. С торцовых сторон боковин устанавливают и прихватывают заделки 8. Собранный на прихватках узел сдается для контроля представителю СТК цеха. При контроле качества сборки в кантователе проверяют расстояние между осями боковин, величины зазоров между свариваемыми деталями, прилегание узлов рамы к базовым платикам и упорам, качество подготовки кромок и зачистки мест под сварку. В техническом паспорте рамы тележки производится соответствующая отметка о приеме рамы под сварку.

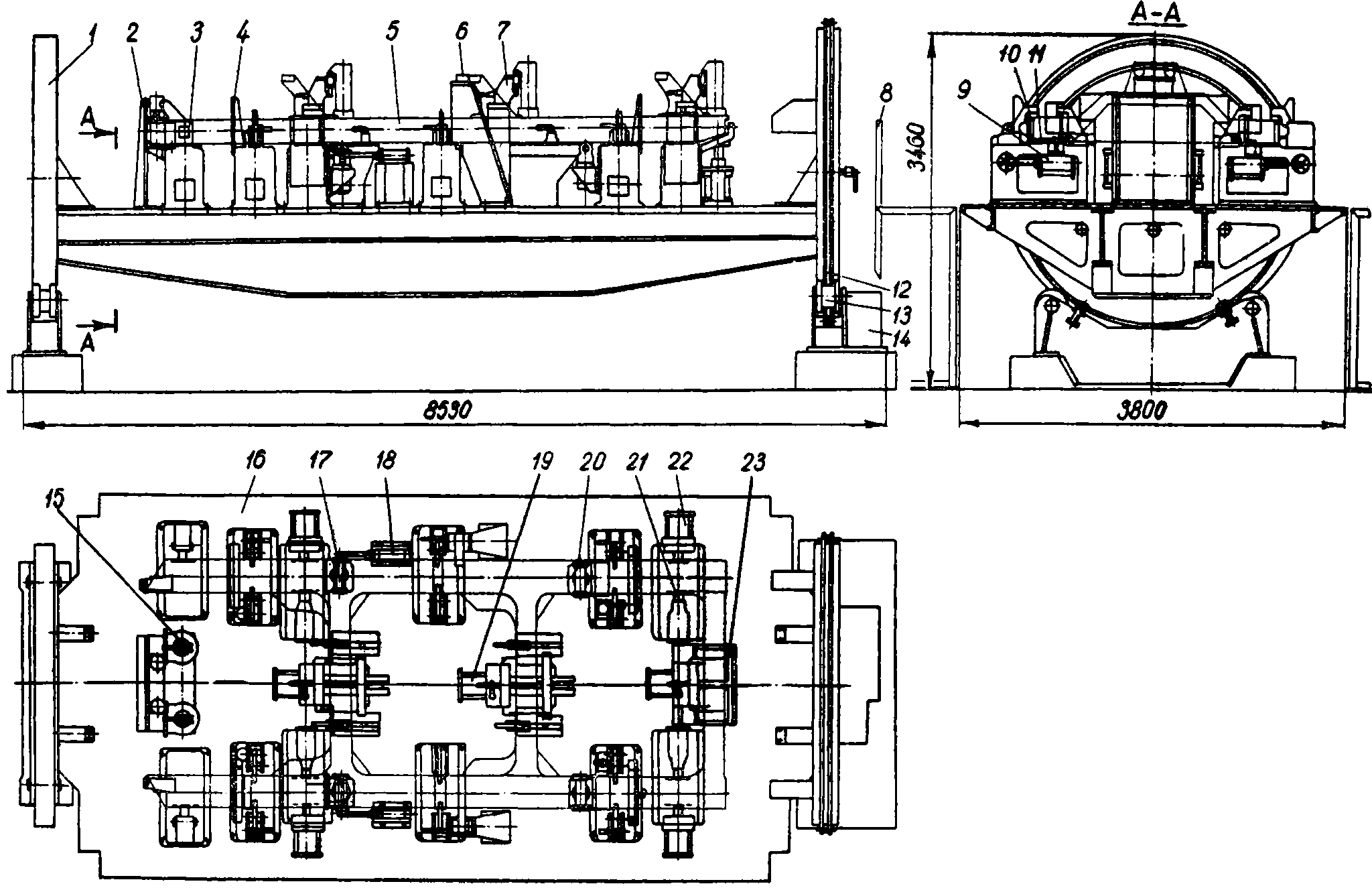

Рис. 157 Кантователь для сборки и сварки рамы тележки тепловоза 2ТЭ10В:

1, 12 — направляющее и приводное цевочные колёса; 2, 3, 6, 7, 23 — стойки; 4 — отбойник; 5 — свариваемая рама; 8 — подставка; 9, 15, 18, 19, 22 — пневмоцилиндры; 10 — прижим; 11 — опора; 13, 17, 20 — ролики; 14 — привод кантователя; 16 — платформа; 21 — упор

Рис. 158. Схемы наложения швов при сварке рамы тележки:

а — низ рамы; б — верх рамы

Сварочные работы выполняют при строгом соблюдении заданной последовательности наложения сварных швов (рис. 158). Сначала приваривают боковые листы междурамных креплений и концевой балки к боковому листу левой боковины (швы 1 и 2 на рис. 158, а), повернув раму с помощью кантователя на угол 90°. После поворота свариваемого узла на угол 180° выполняют аналогичные работы применительно к правой боковине (швы 3 и 4). Затем, разместив раму тележки кронштейнами для крепления поводков вверх, приваривают нижние листы междурамных креплений и концевой балки к нижним листам правой и левой боковин (швы 5...8); стыковые швы накладываются одновременно двумя сварщиками с двух сторон рамы в диаметрально противоположных направлениях. В этом же положении рамы осуществляют приварку боковых листов креплений и концевой балки к верхним листам боковин (швы 9 ... 12), а после поворота на угол 180° — приварку тех же узлов к нижним листам боковин (швы 13 ... 16 на рис. 158,б) и приварку заделок 8. Сваренную конструкцию для проверки качества сварки в кантователе предъявляют представителю стк.

Дальнейшие сборочно-сварочные и слесарные операции выполняются при установке рамы тележки на подставках. При этом вырубают корни швов стыковых соединений с последующей их заваркой. Приваривают верхние листы креплений к верхним листам боковин (швы 17 и 18), устанавливают, прихватывают и приваривают листы 5, 7, 14 и 16 — швы 19... 22 (предварительно на верхние листы боковин с торцов устанавливают на прихватках подкладки 18 и 19). С помощью специальных приспособлений на раму устанавливают и приваривают кронштейны 4 для крепления тормозных цилиндров. Здесь же производят окончательную приварку узлов рамы тележки в местах их стыковки друг с другом и с листами 5, 7, 14 и 16 в соответствии с требованиями чертежа.

Затем выполняются операции по установке на раму тележки шкворневой балки 3. Сборку ведут на специальном стенде, снабженном механизированными с помощью пневмопривода силовыми устройствами. Требуемое взаимное положение рамы и шкворневой балки обеспечивается соответствующими базирующими деталями стенда. В таком положении шкворневую балку прихватывают к междурамным креплениям. При этом непараллельность верхних листов боковин в местах установки опор тепловоза и плоскости обработанного торца прямоугольного проема шкворневой балки не должна превышать 3 мм. Приварку шкворневой балки к междурамным креплениям производят при установке рамы тележки на подставках. Здесь же на раму устанавливают и приваривают некоторые мелкие детали (платики, бонки, болты и пр.).

Дальнейшие технологические операции связаны со слесарной обработкой рамы: обрезка выводных планок, притупление острых кромок по всему периметру сверху и снизу, разметка и правка рамы; после правки на раму устанавливают с помощью специальных приспособлений и приваривают диски 12 и подкладки 13 для установки опор локомотива.

Рис. 159. Кантователь для поворота рам тележек:

1,6 — приводная и поддерживающая стойки; 2, 5 — приводная и поддерживающая цапфы; 3 — платформа; 4 — рама тележки; 7 — ограждение; 8 — воздухопровод; 9 — пневмоцилиндр; 10 — рычаг; 11 — шарнирная тяга; 12 — выдвижная штанга

Выполнение комплекса сборочно-сварочных и слесарных работ с использованием указанных выше подставок и стенда требует неоднократного поворота рамы вокруг ее продольной оси на угол 180°. Установка рамы в требуемое положение обеспечивается с помощью кантователя (рис. 159) с электромеханическим приводом поворота и механизированным креплением свариваемого изделия; последнее осуществляется выдвижными штангами 12, приводимыми в действие пневмоцилиндрами 9 через рычаги 10 и шарнирные тяги 11.

Собранную и сваренную раму тележки подвергают тщательному контролю на соответствие требованиям чертежа. Качество сварных швов стыковых соединений проверяют с помощью ультразвука на специальном кантователе. Обнаруженные дефектные участки вырубают и вновь заваривают с обязательной повторной проверкой УЗ. Данные ультразвукового контроля заносят в специальную карту, прикладываемую к техническому паспорту рамы тележки. Места отгиба скоб кронштейнов для крепления поводков проверяют методом магнитной дефектоскопии. При выявлении трещин дефектный участок вырубают, вырубку подвергают повторным магнитным испытаниям на отсутствие остатков дефекта и заваривают. При контроле рамы проверяют качество сварных швов (визуально и с помощью специальных шаблонов), качество зачистки острых кромок, правильность размеров рамы, наличие в необходимых местах личных клейм сварщиков. Результаты проверки заносятся в паспорт рамы тележки. Принятая СТК рама тележки предъявляется инспектору МПС, а для экспортных локомотивов — инспектору Министерства внешней торговли, после чего поступает на механическую обработку резанием.