§ 23. МЕТОДИКА ПРОЕКТИРОВАНИЯ НЕРАЗБОРНЫХ СПЕЦИАЛЬНЫХ СТАНОЧНЫХ ПРИСПОСОБЛЕНИЙ

При выборе универсальных или проектировании специализированных и специальных станочных приспособлений необходимо учитывать: тип и модель станка, на котором приспособление будет установлено; конструктивные формы, размеры и точность обрабатываемого изделия; схему базирования и закрепления предмета производства и характер обработки; объем выпуска изделий.

Конструкция станочного приспособления должна обеспечить: требуемую точность обработки; надежное закрепление обрабатываемого предмета; повышение производительности и облегчение труда рабочих; удобство и безопасность в эксплуатации; простоту конструктивных решений при максимальном удельном весе стандартных деталей и узлов; сокращение сроков и себестоимости технологической подготовки производства (что имеет решающее значение в условиях большой номенклатуры и частой смены объектов производства) ; экономичность.

Проектирование неразборных специальных станочных приспособлений осуществляется в два этапа: сначала технолог разрабатывает принципиальную схему базирования и закрепления обрабатываемого изделия (с учетом рекомендаций, изложенных в § 6) и составляет техническое задание на проектирование; затем конструктор осуществляет конструктивную проработку приспособления.

Конструирование приспособлений рекомендуется выполнять в следующем порядке. Прежде всего вычерчивают контур обрабатываемого изделия на соответствующей стадии обработки. Затем на чертеж наносят кондукторные втулки, установочные и силовые устройства и механизмы приспособления. В механизированных приспособлениях к силовым механизмам выбирают и вычерчивают необходимый привод. После этого вычерчиваются делительные и прочие устройства и механизмы, а также, в последнюю очередь, корпус приспособления. Разработка чертежа заканчивается составлением спецификации и установлением технических требований к приспособлению.

При проектировании приспособлений производится расчет их экономической эффективности (см. гл. XIII), а также следующие технические расчеты:

- расчет приспособления на точность;

- расчет потребных усилий зажима заготовки (см. § 24);

- расчет основных характеристик силовых механизмов и приводов;

- проверочные расчеты на прочность, жесткость и износоустойчивость некоторых наиболее нагруженных деталей силовых устройств (выполняются в соответствии с известными методами расчета, изложенными в курсе «Основы конструирования машин»).

Расчет приспособления на точность имеет целью назначить обоснованные допуски на те размеры приспособления, от точности которых непосредственно зависит точность выполняемой обработки.

Такими размерами являются, например, расстояния между осями кондукторных втулок, диаметры установочных пальцев и т. п. На практике обычно допуски на подобные размеры приспособлений назначают в 2-3 раза меньшими допусков на размеры, выдерживаемые при обработке. Допуски на размеры тех сопряжений, от погрешностей которых точность обработки не зависит (например, сопряжений силовых устройств, различных вспомогательных механизмов), обычно назначают по 6-8-му квалитетам точности. Свободные размеры приспособлений выполняются по 14-му квалитету для обработанных и по 16-му — для необработанных поверхностей.

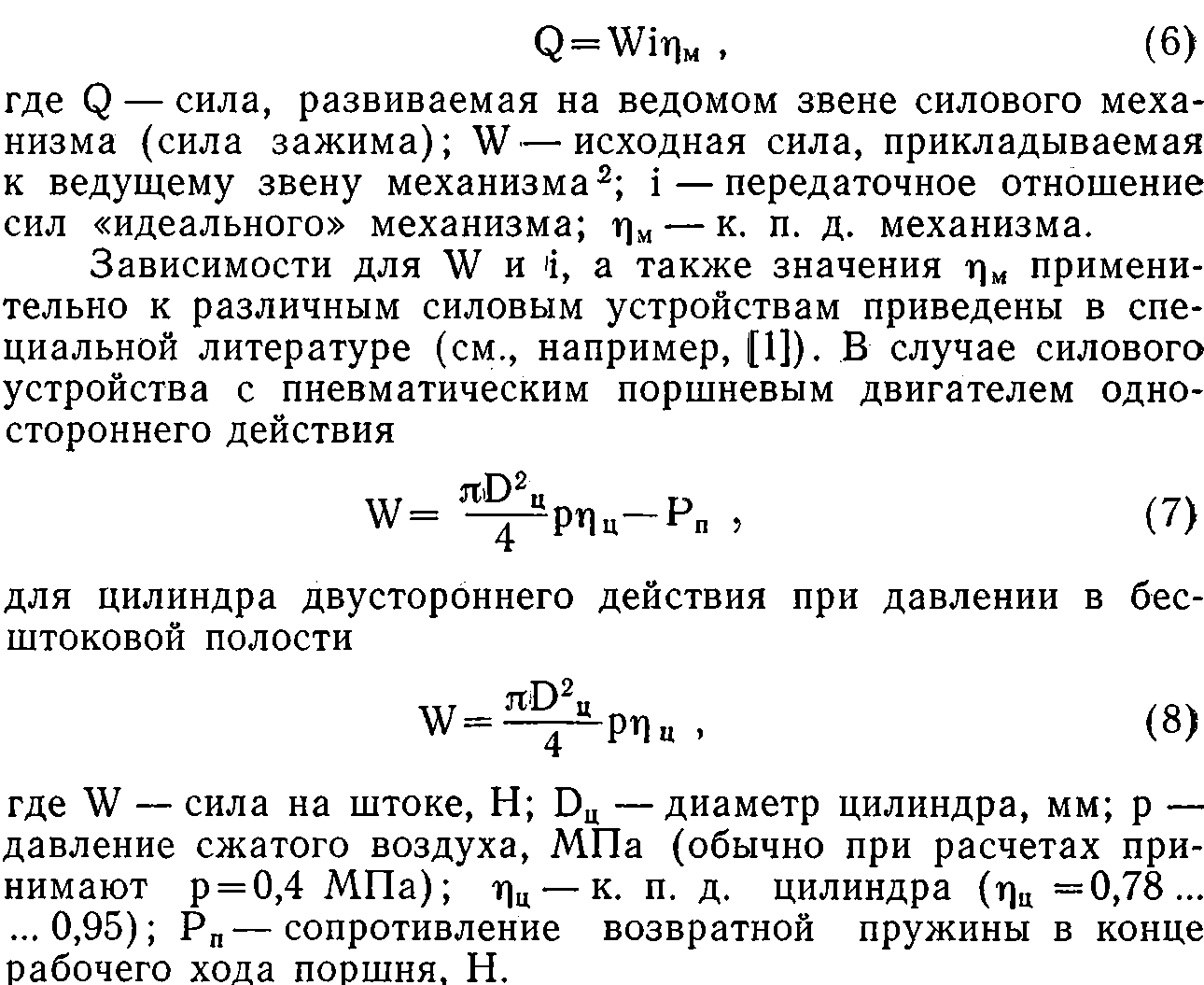

При расчете основных характеристик силовых устройств исходят из соотношения

Из уравнений (6), (7), (8), исходя из величины потребной силы зажима Q (см. § 24), находят необходимый диаметр пневмоцилиндра.