§ 42. ИСПЫТАНИЯ ЛОКОМОТИВОВ1

Испытания локомотивов делятся на стационарные и пробеговые. При стационарных испытаниях проверяется качество выполнения монтажа и работоспособность силовой установки, редукторов, компрессора, холодильников, электрооборудования и других агрегатов и механизмов, обеспечивающих нормальную работу локомотива в эксплуатации. Целью пробеговых испытаний является испытание локомотива в условиях, аналогичных эксплуатационным. Все испытания проводятся с участием представителей ОТК завода — изготовителя локомотива и инспекции МПС (заказчика), которые контролируют работу машины и производят ее приемку.

1 Параграф написан В. В. Круковским.

В ходе стационарной проверки тепловозы с электрической передачей подвергаются реостатным испытаниям, во время которых производится регулирование электрической схемы для получения требуемых мощностных характеристик тягового генератора. Реостатные испытания проводятся с помощью стенда, оборудованного измерительными приборами, и водяного реостата, который используется в качестве регулируемой нагрузки дизель-генератора. Основным рабочим телом водяного реостата является вода, в ней размещаются регулировочные элементы сопротивления — подвижные стальные пластины. Создание силовых полупроводниковых приборов позволило приступить к внедрению нового метода реостатных испытаний: энергия, вырабатываемая генератором тепловоза, не рассеивается в водяном реостате, а после преобразования в инверторе и статическом преобразователе частоты поступает в электросеть.

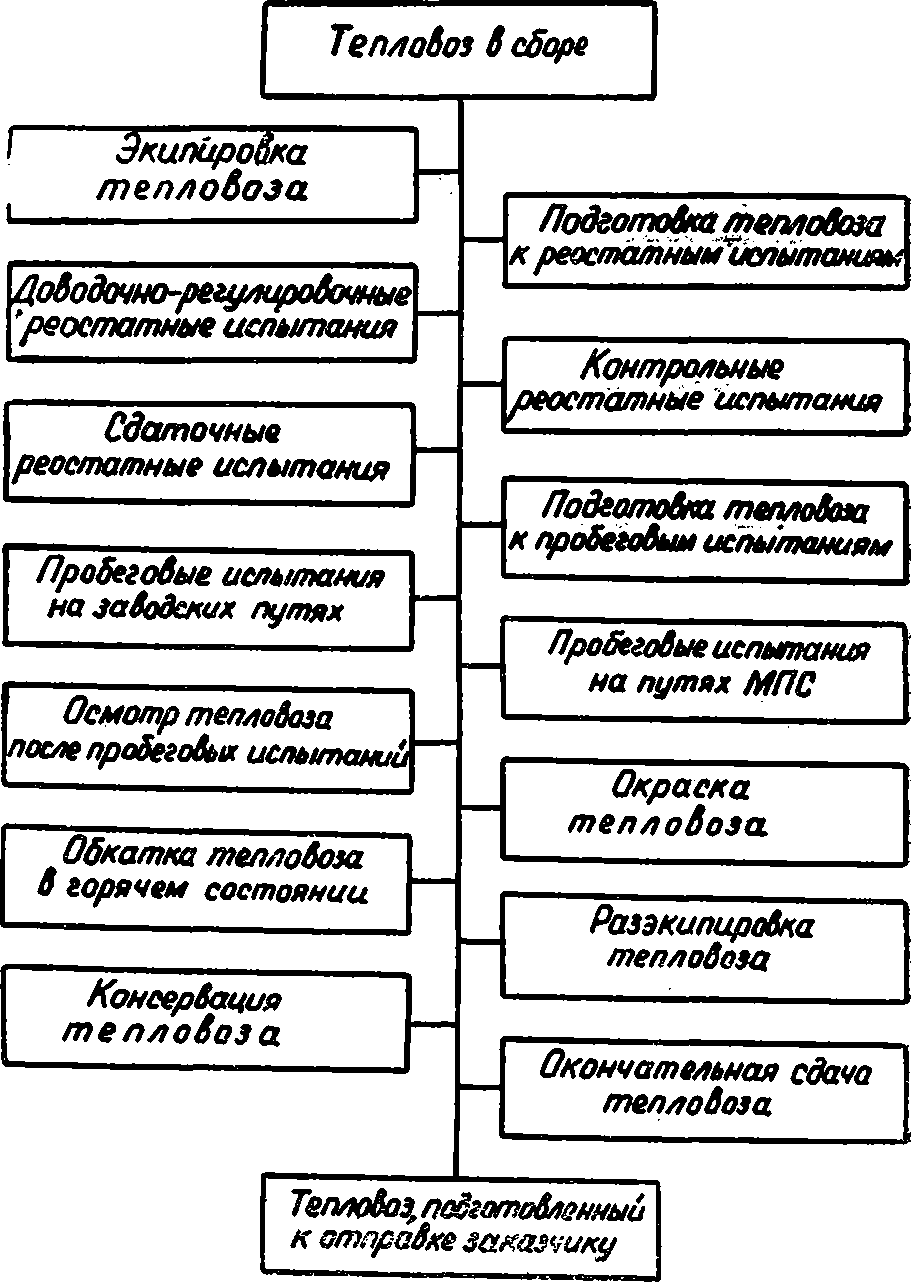

Вопросы технологии и организации испытаний локомотивов рассмотрены ниже применительно к магистральному тепловозу секционной мощностью 2200 кВт с электрической передачей постоянного тока. Работы выполняются в определенной последовательности (рис. 143); прежде всего машину экипируют топливом, маслом, водой и песком.

Рис. 143. Схема технологической последовательности испытаний и сдачи тепловоза с электрической передачей

Подготовка тепловоза к реостатным испытаниям начинается с осмотра электрических аппаратов и проверки сопротивления изоляции электрических цепей тепловоза и реостата. Проверяются и при необходимости регулируются величины сопротивлений в электрической схеме. Контролируется напряжение аккумуляторной батареи, осуществляется проверка работы схемы управления маслопрокачивающим насосом и пуска дизеля.

Тепловоз кабелями соединяется с водяным реостатом (инвертором). Через штепсельный разъем подключается стенд, предназначенный для измерения параметров главного генератора и схемы управления. Например, при испытаниях тепловоза 2ТЭ10В контролируются токи задающей, регулировочной и управляющей обмоток амплистата, ток выхода амплистата, т. е. ток обмотки независимого возбуждения (намагничивающей) возбудителя, токи размагничивающей обмотки возбуждения возбудителя и возбуждения главного генератора, ток Iг и напряжение U2 последнего, напряжение

синхронного подвозбудителя. Работа реле перехода РП1 и РП2 контролируется сигнальными лампами.

Доводочно-регулировочные реостатные испытания (цеховые).

После пуска дизеля производится проверка защиты от повышения давления в картере и срабатывания регулятора предельной частоты вращения. На всех позициях контроллера машиниста проверяются работа дизеля и напряжение вспомогательного генератора, поддерживаемое регулятором в пределах 75 В±3%. Если регулятор не обеспечивает заданной точности, производится его регулировка. Измеряется и при необходимости регулируется установившийся ток заряда аккумуляторной батареи. На холостом ходу генератора проверяется работа электрической схемы.

Затем осуществляется настройка селективной характеристики тягового генератора, определяемой работой системы автоматического регулирования возбуждения генератора без электрической связи с объединенным регулятором дизеля (отключена регулировочная обмотка амплистата).

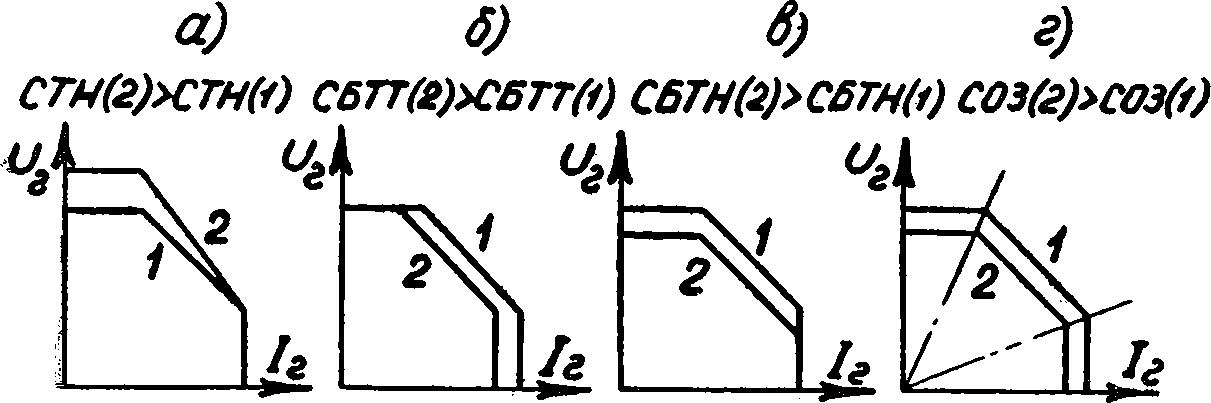

Настройка производится на 15-й позиции контроллера с включенными отключателями тяговых электродвигателей (ТЭД) ОМ1 ... ... ОМ6. Предварительно рекомендуется прогреть машину под нагрузкой в течение часа, так как за это время в основном (до 70%) происходит изменение положения характеристики, вызываемое нагревом задающего устройства и обмоток амплистата. Настройка селективной характеристики осуществляется путем изменения величины сопротивления резисторов СОЗ, СТН, СБТТ и СБТН, определяющих токи в задающей и управляющих обмотках амплистата (рис. 144).

Рис. 144. Изменение селективной характеристики при изменении величины сопротивления регулировочных резисторов

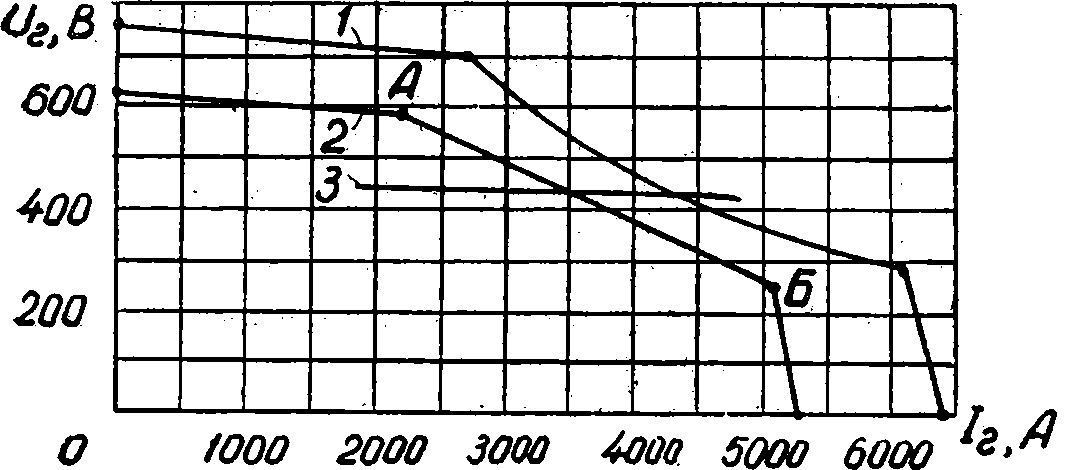

Характеристика должна примерно соответствовать кривой 2 на рис. 145. Следует иметь в виду, что точки переломов А и Б получаются при продолжении наклонной части характеристики до пересечения с линиями ограничения напряжения и тока.

Рис. 145. Характеристики тягового генератора тепловоза мощностью 2200 кВт в секции:

1 — внешняя; 2 — селективная; 3 — при аварийном возбуждении

Далее производится настройка объединенного регулятора и внешней характеристики главного генератора, которая осуществляется при подключенной регулировочной обмотке амплистата на 15-й позиции контроллера. Изменением сопротивления резистора СОР устанавливается требуемая величина тока регулировочной обмотки. Затем изменением длины штока сервомотора объединенного регулятора (при необходимости и изменением положения эксцентрика и траверсы золотника нагрузки) регулируется уровень полной мощности, поддерживаемой регулятором, в соответствии с таблицей мощности генератора при .различных значениях температуры окружающей среды и барометрического давления. После настройки объединенного регулятора проверяется вся внешняя характеристика через каждые 200 ... 300 А. Эта характеристика должна соответствовать кривой 1 на рис. 145, а мощность на гиперболическом участке должна отвечать табличным значениям.

При работе дизеля на полной мощности контролируются давление и температура масла, топлива, воды, воздуха, газов, разрежение в картере и т. д. Изменением сопротивления резистора СОЗ на первых двух (трех) позициях контроллера настраиваются пусковые характеристики, на 15-й позиции при одном отключенном ТЭД — характеристики аварийного режима. На 15-й позиции начинается также настройка аварийной схемы возбуждения генератора, для чего при включенном включателе аварийной работы изменением сопротивления резистора СВВ регулируется напряжение генератора 400... 450 В. Затем при отключенных ТЭД тем же резистором регулируется значение напряжения на 1-й и 2-й позициях (см. рис. 145). Величина тока, при которой происходит включение и отключение реле переходов РП1 и РП2, регулируется на 15-й позиции изменением сопротивлений резисторов в цепях катушек напряжения и тока реле. В ходе дальнейших испытаний проверяются частота вращения коленчатого вала дизель-генератора на всех позициях контроллера при работе под нагрузкой и без нагрузки, работа реле заземления, вентиляторов охлаждения ТЭД, привода вентилятора холодильника, системы регулирования температуры воды и масла, редукторов, компрессора, клапанов воздушной автоматики, песочниц, тифонов, стеклоочистителей, равномерность нагрева водяных секций; замеряются уровни вибрации тягового генератора и турбокомпрессора.

Контрольные реостатные испытания

Контрольные реостатные испытания (ОТК) заключаются в работе тепловоза в течение нескольких часов на различных позициях контроллера. При этом в журнал испытаний записываются скорость вращения вала дизеля по позициям, параметры настройки электросхемы, температура и давление рабочих сред дизеля, данные о работе механизмов и узлов тепловоза, состояние герметичных уплотнений трубопроводов и т. д.

После устранения выявленных дефектов тепловоз предъявляется для сдаточных реостатных испытаний (МПС). В ходе испытаний контролируются длительность пуска прогретого дизеля, устойчивость числа оборотов на нулевой позиции работа под нагрузкой на различных позициях контроллера, состояние электрооборудования, работа механизмов и агрегатов тепловоза. В конце испытаний проверяются сброс нагрузки на 15-й позиции при перегреве воды, устойчивость работы дизеля при быстром переводе рукоятки контроллера из 15-й позиции на нулевую (дизель не должен остановиться) остановка дизеля при замыкании контактов дифференциального манометра и выключении аварийной кнопки.

Подготовка тепловоза к пробеговым испытаниям начинается с проверки ходовой части и регулирования рычажной системы тормоза. Производится дополнительная заправка смазкой моторно-осевых подшипников и механизмов тепловоза, осматриваются щетки и коллекторы электрических машин, проверяется исправность тормозной системы, расход воздуха на охлаждение ТЭД.

Далее контролируется работа ТЭД под током, для чего тепловоз приводится в движение «вперед» и «назад» поочередно на каждом двигателе при отключенных остальных. Одновременно проверяется четкость срабатывания поездных контакторов и реверсора, работа реле буксования и песочной системы.

В ходе пробеговых испытаний на заводских путях проверяются работа тягового электрооборудования, состояние букс, рессорного подвешивания, гасителей колебаний, опорно-возвращающих устройств, воздушного и ручного тормозов, срабатывание реле РП1 и РП2, управление тепловозом со всех пультов машиниста.

После заводских испытаний представитель заказчика (инспектор МПС) выдает разрешение на пробеговые испытания на путях МПС, которые проводятся с составом установленного веса на эксплуатационной скорости. По показаниям временно установленных амперметров определяются ток каждого ТЭД при движении «вперед» и «назад» в режимах полного поля (ПП), первой и второй ступеней ослабления поля (ОП1, ОП2), ослабление поля в процентах на режимах ОП1, ОП2. Записываются токи генератора и скорости движения поезда, на которых срабатывают реле РП1 и РП2.

После прибытия тепловоза на завод представитель ОТК и инспектор МПС дают окончательное заключение о пригодности локомотива к эксплуатации на путях МПС. Осматриваются тяговые редукторы, коллекторы электромашин, очищаются воздушные фильтры, проверяются крепления ходовой части, рессорного подвешивания, силовых механизмов и электроаппаратов, герметичность тормозной магистрали.

После окраски тепловоза в соответствующие цвета согласно утвержденным чертежам производится обкатка тепловоза в горячем состоянии на заводских путях, вызванная тем, что попадание краски могло нарушить работу электрооборудования. В ходе разэкипировки машины сливают топливо, масло и воду, продувают воздушные резервуары. Перед консервацией тепловоза снимают щетки ТЭД, закрывают верхние жалюзи, прожекторы и т. п. Консервация осуществляется моторным и специальными маслами, техническим вазелином. Для окончательной сдачи заказчику тепловоз комплектуется инструментом, запасными деталями, сигнальными принадлежностями, посудой, снабжается комплектом технической документации. На каждый отправляемый с завода локомотив составляется акт сдачи и окончательной приемки его представителем заказчика.

При настройке электрической схемы тепловоза с передачей постоянно-переменного тока величина тока возбуждения тягового генератора регулируется изменением момента включения тиристоров управляемого возбудителя (УВ), т. е. изменением продолжительности их открытого состояния. Управляющие импульсы формируются блоком управления возбуждением, в который из селективного узла (СУ) подается разность сигналов задания и сигналов обратных связей. Настройка селективной и внешних характеристик производится потенциометрами СУ. Проверяется работа УВ в аварийном режиме, блоков пуска дизеля и компрессора, выпрямительной установки (ВУ), стартер-генератора, синхронного возбудителя, мотор-вентиляторов холодильника, защиты ВУ от перегрузки и короткого замыкания, возбуждения тягового генератора на нулевой позиции и др.

При испытаниях тепловоза с гидропередачей (ГП) проверяются работа электрической и исполнительной гидравлической частей системы автоматического управления ГП, гидротрансформаторов (ΙΓΤΡ, ПГТР), гидромуфты (ГМ) реверс-режимного узла в положениях «вперед», «назад», «поездной», «маневровый», автоматическое и ручное переключение гидроаппаратов, давление питательного насоса ГП по позициям, состояние осевых редукторов, карданных валов, контролируются в движении скорости переходов ΙΓΤΡ— ПГТР и ПГТР-ГМ.

Задания для самостоятельной работы

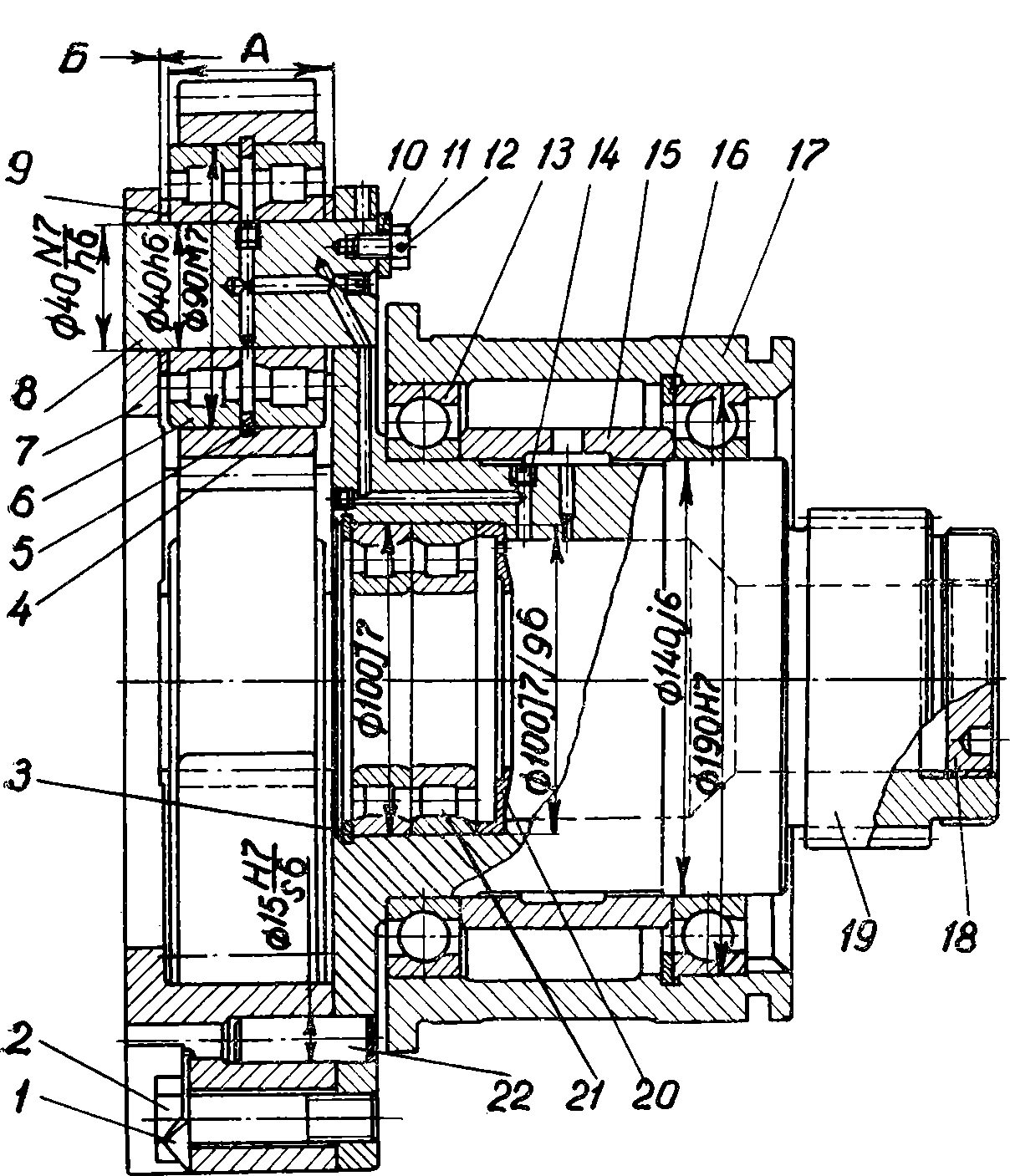

84.* Составьте технологическую схему сборки водила гидротрансформатора локомотива (рис. 146), соответствующую приведенной ниже последовательности сборки:

- В выточку каждого из четырех сателлитов 4 завести пружинное кольцо 5. Нагреть сателлиты в масляной ванне до температуры 90 ... 100° С и посадить в них наружные обоймы роликоподшипников 6 до упора в кольцо 5. В наружные обоймы роликоподшипников вложить их внутренние кольца. Замерить осевой люфт сателлитов.

- Ввернуть пробки 14 заподлицо и раскернить в трех точках: в обойму водила 19 — 8 шт., в каждую из осей сателлитов 8 — по 2 шт. Маслоканалы обоймы водила и осей сателлитов предварительно тщательно продуть сжатым воздухом.

- Запрессовать в обойму водила 19 оси сателлитов 8 (4 шт.) так, чтобы они выступали из обоймы (на рис. 146 — влево) не более, чем на величину А. Установить на оси 8 проставочные кольца 9. Нагреть сателлиты в сборе с подшипниками (4 сб) в масляной ванне до температуры 90 ... 100° С и посадить их на оси 8.

- Установить на обойму водила 19 опорное кольцо 7 и привернуть болтами 2 с шайбами 1. Шайбы отогнуть. В обойму водила и опорное кольцо запрессовать штифты 22 и раскернить в трех точках.

- Обеспечить зазор Б = 0,05 ... 0,1 мм (см. чертеж) путем подшлифовки кольца 9. Допрессовать оси сателлитов до совпадения их торцов с торцом обоймы водила. Проверить вращение сателлитов. Проверить совпадение маслоканалов обоймы водила и осей сателлитов. Закрепить оси 8, привернув планки 10 болтами 11 к обойме водила. Болты застопорить проволокой 12.

- Нагреть шарикоподшипник 13 в масляной ванне до температуры 90 ... 100° С и посадить его на обойму водила до упора в бурт. Надеть на обойму водила распорную втулку 15 до упора в подшипник 13.

- В гнездо 17 посадить шарикоподшипник 13 до упора в бурт гнезда и закрепить его пружинным кольцом 16. Нагреть гнездо 17 в сборе с подшипником 13 в масляной ванне до температуры 90 ... 100° С и насадить на обойму водила 19 до упора в распорную втулку 15. В обойму водила 19 ввернуть пробку 18 и раскернить в четырех точках.

Шайба 20, пружинное кольцо 3 и роликоподшипники 21 ставятся при общей сборке гидротрансформатора.

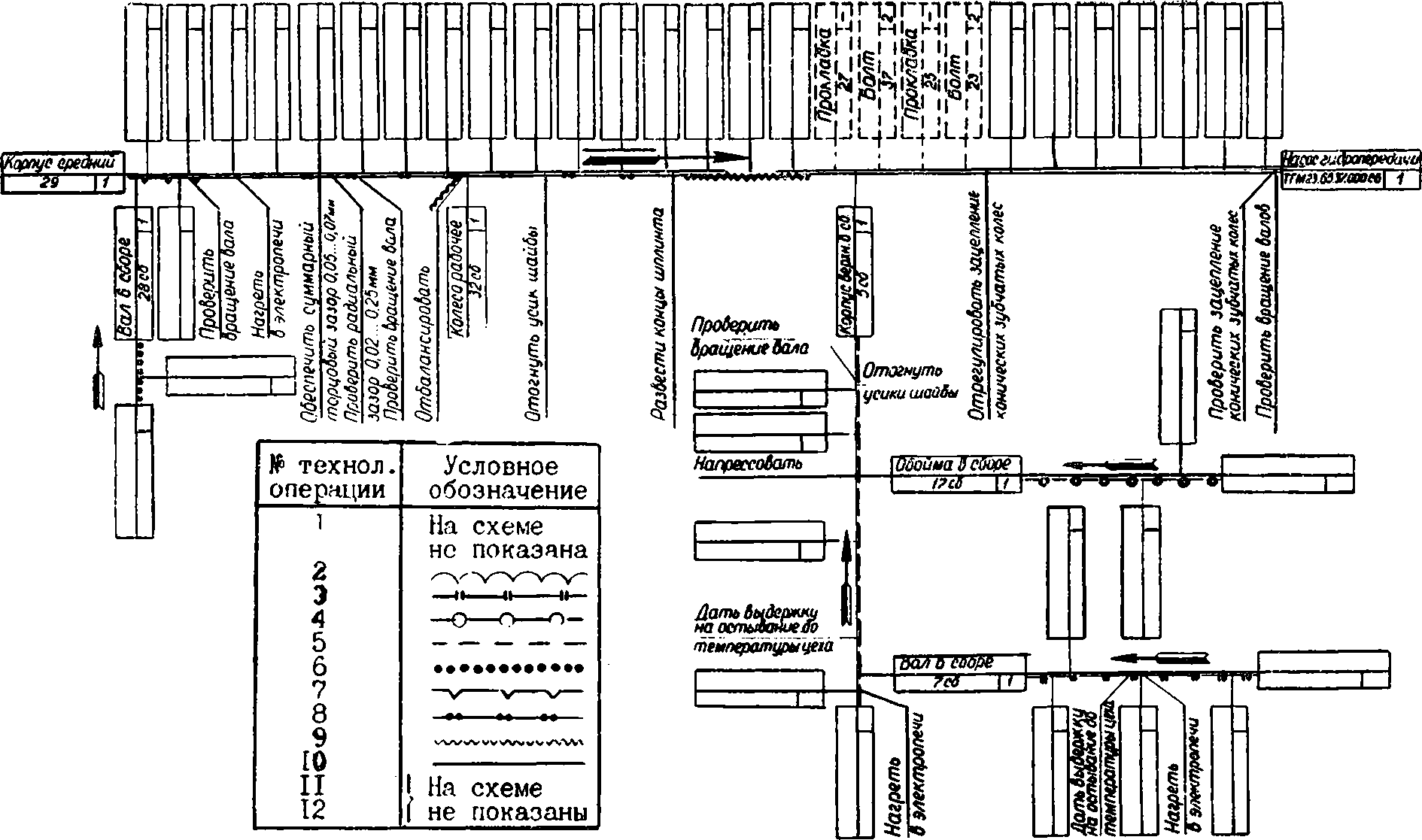

85.* Составьте технологическую схему сборки (заполните бланк схемы на рис. 1481) насоса тепловозной гидропередачи по чертежу рис. 147.

1 Предварительно сделайте копию этого бланка (пометки в книге не допускаются).

Рис. 146. Водило гидротрансформатора:

1 — замковая шайба (4 шт.); 2, 11 — болты (поз. 2 — 4 шт., поз. 11 — 12 шт.); 3, 5, 16 — пружинные кольца (поз. 5 — 4 шт.); 4 — сателлит (4 шт.); 6, 21 — роликоподшипники (поз. 6 — 8 шт., поз. 21 — 2 шт.); 7 — опорное кольцо; 8 — ось сателлита (4 шт.); 9 — проставочное кольцо (8 шт.); 10 — планка (4 шт.); 12 — проволока (4 шт.); 13 — шарикоподшипник (2 шт.); 14, 18 — пробки (поз. 14 — 16 шт.); 15 — распорная втулка; 17 — гнездо; 19 — обойма водила; 20 — упорная шайба; 22 — штифт (4 шт.)

На основе схемы сборки и выделенных на бланке (для условий среднесерийного производства) технологических операций составьте маршрутный технологический процесс сборки насоса, используя полную запись наименований операций1.

1 Операции перемещения можете не приводить. (Нумерация технологических операций на рис. 148 дана без учета операций перемещения.)

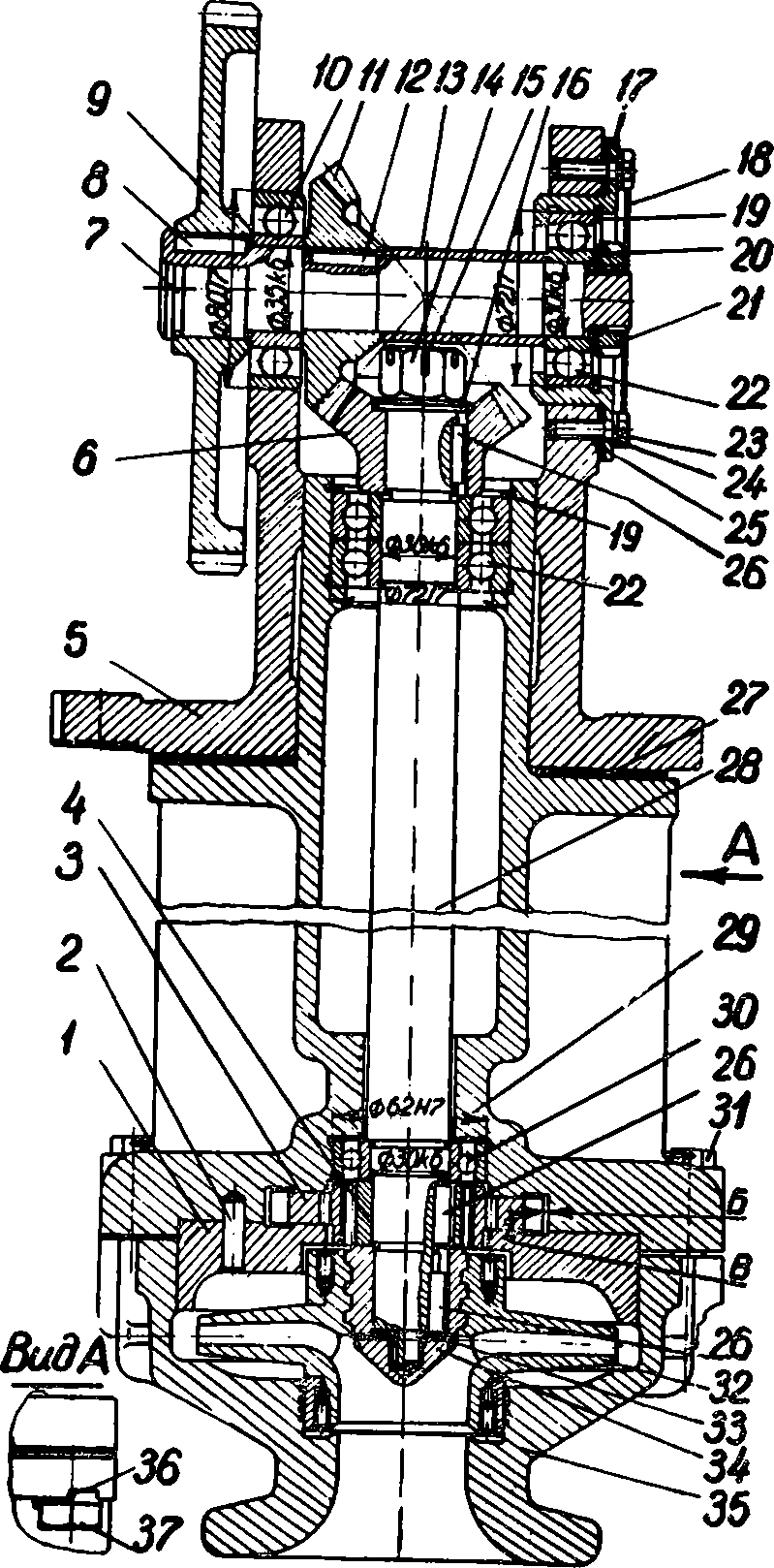

Рис. 147. Насос гидропередачи:

1 — крышка; 2 — штифт; 3 — звездочка; 4, 13 — втулки; 5, 29, — верхний, средний и нижний корпусы; 6, 11 — зубчатые конические колеса; 7, 28 — валы; 8, 12, 26 — шпонки (поз. 26 — 3 шт.); 9 — зубчатое цилиндрическое колесо; 10, 22, 30 — подшипники (поз. 22 — 3 шт.); 14, 21, 34 — гайки; 15 — шплинт; 16, 20, 24, 33, 36 — шайбы (поз. 24 — 6 шт.; поз. 36 — 4 шт.); 17 — обойма; 18 — проволока (2 шт.); 19 — пружинное кольцо (2 шт.); 23, 31, 37 — болты (поз. 23 и 31 — по 6 шт.; поз. 37—4 шт.); 25, 27 — прокладки; 32 — рабочее колесо

Технические требования чертежа насоса следующие:

- Все детали и подшипники, поступающие на сборку, должны быть чистыми, без заусенцев, окалины и других дефектов.

- Рабочее колесо в сборе отбалансировать. Допустимый дисбаланс — 7-10-4 Н-м.

- Посадку зубчатых колес 6, 9 и 11 на валы производить с нагревом в электропечи до температуры 90° С.

- Суммарный торцовый зазор В=0,05 ... 0,07 мм обеспечить подбором звездочки 3.

- Радиальный зазор Б = 0,02 ... 0,25 мм.

- Вращение валов насоса при прокручивании вручную должна быть легким и плавным.

Рис. 148. Технологическая схема (бланк) сборки насоса гидропередачи

- Величина бокового зазора в зубьях конической пары— 0,13 ... 0,25 мм, а величина отпечатков краски — не менее 50% высоты и рабочей длины зуба. Регулирование производить подбором прокладок 25 и 27.

- Собранный насос испытать на стенде при заданном режиме.

- С помощью специальной литературы [5 или 8] ознакомьтесь с технологическим процессом монтажа колесной пары локомотива с тяговым электрическим двигателем, включая испытания колесно-моторного блока.

- Используя те же источники, ознакомьтесь с технологическим процессом изготовления вентилятора охлаждения тяговых электродвигателей (клепка и балансировка вентиляторного колеса; сборка и испытание вентилятора).

- Составьте технологическую схему сборки тележки локомотива по чертежу рис. 136.