§ 54. ПУТИ ПОВЫШЕНИЯ ТЕХНОЛОГИЧНОСТИ КОНСТРУКЦИЙ ПРИ СБОРКЕ ЛОКОМОТИВОВ

Слесарно-сборочные работы имеют наибольший удельный вес в общей структуре трудоемкости изготовления локомотива, поэтому технологические требования высокоэффективной сборки при проектировании локомотивов необходимо учитывать возможно полнее. Ниже указаны эти требования и даны некоторые общие рекомендации по отработке конструкций локомотивов на технологичность в связи со сборкой 1.

Обеспечение возможности параллельной и независимой сборки узлов изделия. В современных конструкциях локомотивов предусмотрена разбивка на самостоятельные узлы (тележки, главная рама, дизель, редукторы, вентиляторы, теплообменные аппараты и т. д.), допускающие независимую сборку, контроль и испытания. При этом обеспечиваются следующие достижения: сокращается производственный цикл сборки благодаря организации параллельной работы; улучшаются условия труда сборщиков, так как рабочие места можно специализировать и оснастить приспособлениями и механизированным инструментом; снижаются требования к квалификации рабочих; сокращается трудоемкость сборки вследствие лучшей организации труда; упрощается контроль качества общей сборки благодаря предварительно проведенным проверкам и испытаниям узлов вне локомотива.

1 В данном параграфе технологичность конструкций рассмотрена с позиций слесарно-сборочных работ, специфика сборочно-сварочных работ отражена в § 55.

Так, холодильная камера подается с установленными в ней коллекторами и секциями охлаждения, с вентиляторным колесом, жалюзи, трубопроводами водяной системы и т. д. Это, во-первых, удобно при монтаже узлов в холодильной камере вне локомотива и, во-вторых, снижает плотность работ на отдельных рабочих позициях поточной линии общей сборки машины.

Возможность параллельного выполнения сборочных работ следует предусматривать и на узловой сборке. Примером рациональной в этом отношении конструкции является изображенный на рис. 127 (§ 39) конический редуктор. Редуктор состоит из корпуса 20 и двух обойм 18 с установленными в них валами-шестернями, подшипниками и другими деталями, сборка которых, включая обеспечение необходимых зазоров прокладками 8, может быть выполнена параллельно и независимо одна от другой. «Общая» сборка редуктора заключается лишь в установке собранных обойм в корпус, регулировании прокладками 7 зубчатого зацепления и постановке крышки 3.

Сокращение числа деталей в узле, уменьшая количество сопряжений, ведет к снижению трудоемкости сборки. Поэтому следует стремиться к максимально простым конструктивным схемам сборочных единиц, а также объединять несколько простых деталей в одну более сложную с учетом ее рационального изготовления.

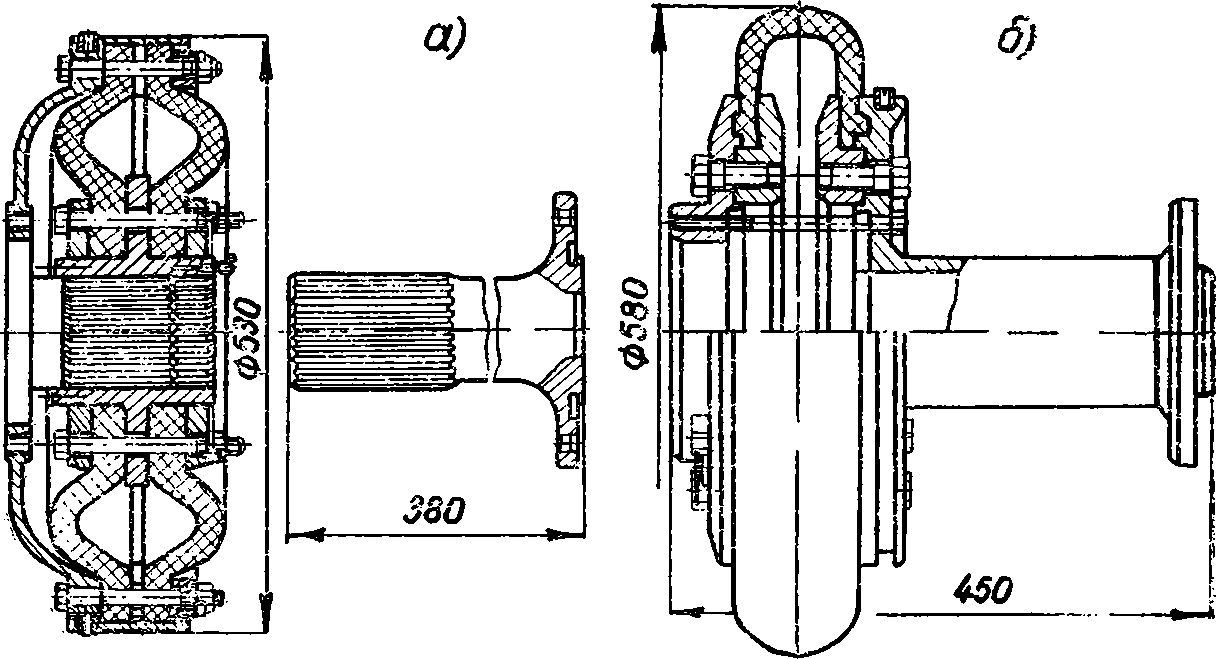

Рис, 185. Варианты конструкции шинной муфты тягового привода дизель-поездов ДР1 (а) и ДР1А (б)

Сравнивая между собой два варианта конструкции шинной муфты (рис. 185), видим, что конструкция, изображенная на рис. 185, б, технологичнее конструкции рис. 185, а, так как имеет более простую конструктивную схему и значительно меньше деталей (в конструкции а в наличии 21 типоразмер деталей, общее число которых 113 шт., в конструкции б — соответственно 9 и 47 шт.).

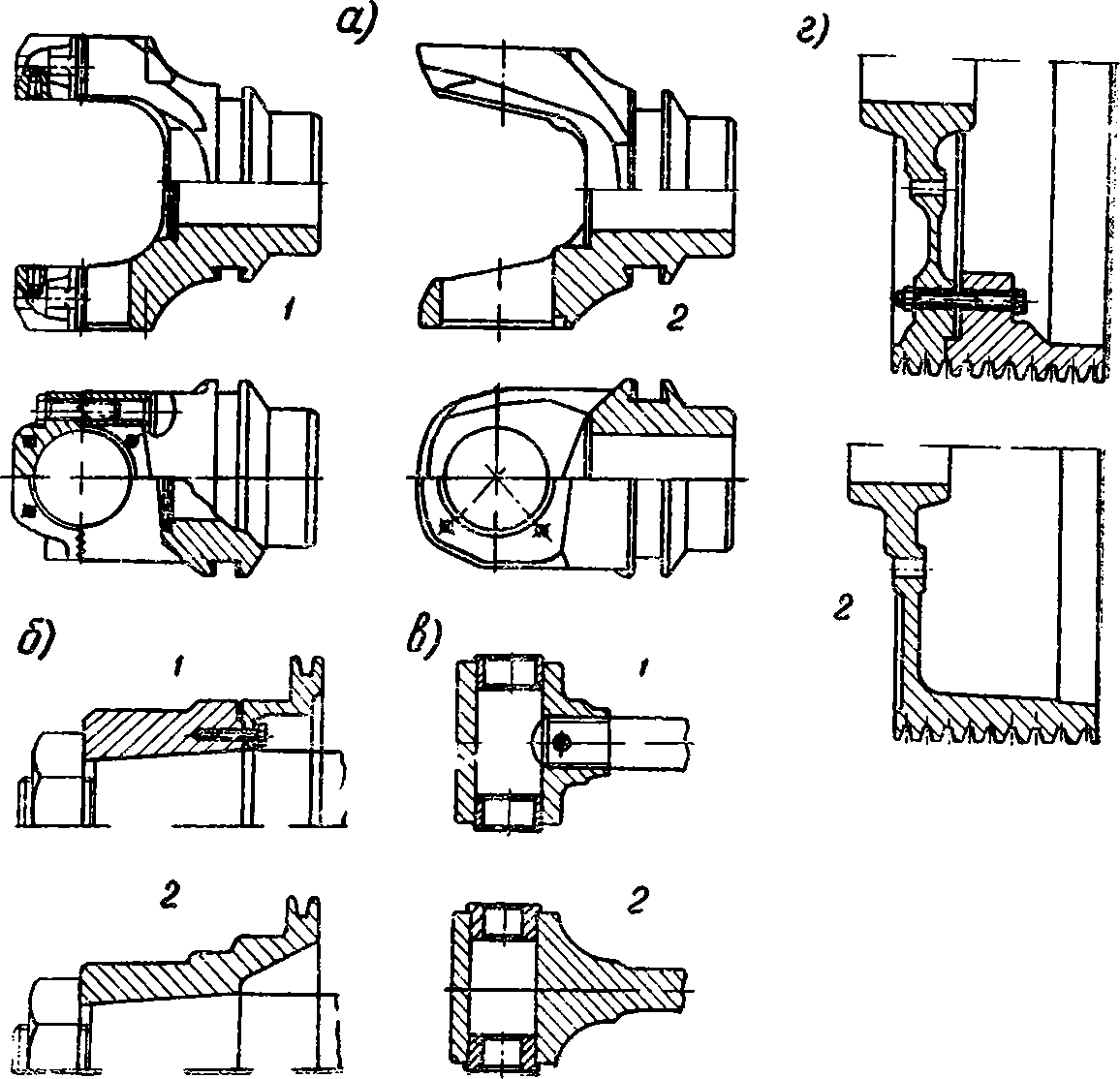

Примеры повышения технологичности конструктивных решений путем объединения нескольких деталей в одну показаны на рис. 186.

Рис. 186. Варианты конструкций: а — вилки карданного привода; б, г — шкивов; в — подвески пружины

Обеспечение возможности беспригоночной сборки и экономически целесообразного уровня взаимозаменяемости. Признаком наиболее высокой технологичности конструкции является возможность ее сборки по методу полной взаимозаменяемости. При этом упрощается организация поточной сборки и легко решается проблема запасных частей. Однако использование принципа полной взаимозаменяемости на сборке, неизбежно повышая требования к точности изготовления деталей, снижает их технологичность. Поэтому в каждом конкретном случае необходимо предусмотреть конструкцией экономически целесообразный уровень взаимозаменяемости.

Все конструкции, требующие высокой точности деталей или имеющие многозвенные размерные цепи, подвергают размерному анализу*. В результате такого анализа может выявиться потребность пересмотреть отдельные конструктивные решения, изменить систему простановки размеров и их точность, а также принять ряд дополнительных мер для обеспечения нормального функционирования конструкции согласно ее служебному назначению с учетом рентабельности изготовления. Так, в случае невозможности или нецелесообразности достижения требуемой точности при станочной обработке следует решить вопрос о введении в размерную цепь соответствующего компенсирующего звена или использовании при сборке метода групповой взаимозаменяемости.

Конструкции локомотивов имеют значительный резерв улучшения технологичности, так как слесарно-пригоночные работы при их сборке занимают еще сравнительно большой объем — до 20% от общей трудоемкости сборки. Характерным примером сокращения объема пригоночных работ на общей сборке локомотивов является ликвидация подгонки длин труб при монтаже трубопроводов водяной, топливной, масляной и воздушной систем. На основе размерного анализа рассчитывают с необходимой точностью длины труб и создают соответствующие приспособления — трубные наладки, по которым изготавливаются трубы требуемых размеров. Применение трубных наладок наряду с ликвидацией пригоночных работ снижает себестоимость изготовления труб, так как в данном случае может быть использован рабочий низкой квалификации. При этом сокращается также цикл сборки машины вследствие изготовления труб не непосредственно во время монтажа трубопроводов на локомотиве, а параллельно и независимо от поточной линии общей сборки, и может быть сделан определенный задел труб.

Обеспечение удобства сборки. Собираемая конструкция должна обеспечивать удобство и легкую доступность мест сборки, регулирования и контроля, а также возможность использования простых производительных приемов работы, не требующих специального инструмента и приспособлений.

Для облегчения процесса сборки в конструкции сопрягаемых деталей необходимо предусмотреть заходные фаски. Фаски на поверхностях с резьбой нужны как для сборки резьбовых соединений, так и для улучшения условий работы резьбонарезного инструмента. Перемещение деталей по участкам с неподвижной посадкой при сборке должно быть минимальным, это уменьшает усилия запрессовки и сохраняет посадку на охватываемой детали.

* С методами расчета размерных цепей студенты знакомятся в курсе «Взаимозаменяемость, стандартизация и технические измерения».

В конструкции болтового соединения следует предусмотреть средства, предотвращающие проворачивание болта при затяжке гайки (например, рис. 187: неудачное (а) и удачное (б) конструктивные решения). Детали при сборке желательно базировать с помощью явных конструкторских баз (рис. 188,б). Использование скрытых баз приводит к необходимости установки фиксирующих винтов, штифтов и т. п. (рис. 188, а).

Рис. 187. Варианты конструкции болтового соединения

Рис. 188. Варианты фиксации зубчатого колеса на валу

Конструкция должна также обеспечивать возможность максимальной механизации и автоматизации сборочных работ. В этом отношении конструктивное решение, показанное, например, на рис. 197, а, 2, более технологично по сравнению с конструкцией на рис. 197, а, 1, так как дает возможность при креплении болтами применить высокопроизводительный механизированный гайковерт.