ОТВЕТЫ И РЕШЕНИЯ

1. Людиновский тепловозостроительный (1745 г.), Камбарский машиностроительный (1767 г.), Коломенский тепловозостроительный им. В. В. Куйбышева (1863 г.), Брянский машиностроительный им. В. И. Ленина (1873 г.), Калужский машиностроительный (1874 г.), Ворошиловградский тепловозостроительный им. Октябрьской Революции (1896 г.), Муромский тепловозостроительный им. Ф. Э. Дзержинского (1912 г.), Новочеркасский электровозостроительный им. С. М. Буденного (1932 г.), Тбилисский электровозостроительный им. В. И. Ленина (1942г.), Днепропетровский электровозостроительный (19'58 г.).

- 3i+2ii+1iii. Установка корпуса на плоскость I лишает деталь перемещения вдоль координатной оси, перпендикулярной этой плоскости, и вращений вокруг двух других координатных осей. Базирование по плоскости II отнимает у детали дополнительно перемещение в направлении, перпендикулярном этой плоскости, и вращение вокруг оси, перпендикулярной плоскости I, а установка на ромбический палец — перемещение вдоль плоскости II.

- В схеме рис. 12, а, визуально наложена геометрическая связь, ограничивающая поворот диска вокруг своей оси, а в схеме рис. 12, д, — связь, ограничивающая перемещение плиты вдоль ее наиболее протяженной стороны.

- В схеме рис. 13, б, наложено лишнее ограничение на перемещение в направлении оси Z, а в схеме рис. 13, в, — на перемещения вдоль осей Z и X. Исправленные варианты представлены на рис. 203.

Рис. 203

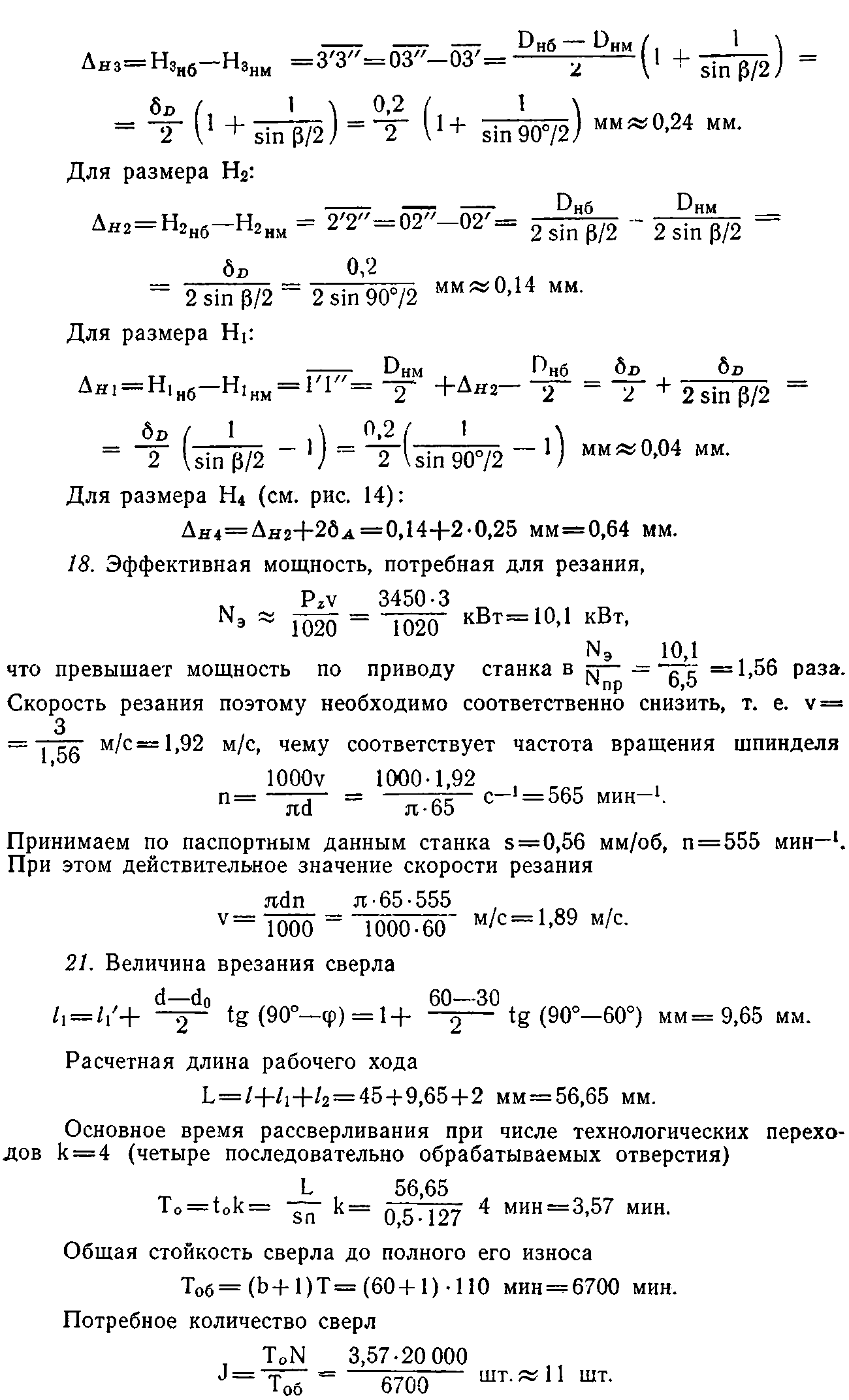

- Погрешность базирования для размера H (рис. 204):

Рис. 204

Пользуясь ГОСТ 19143—78, для G=8000 Η, Μ1= 1680 Н-м и м2 = 3200 Н-м выбираем манипулятор грузоподъемностью 1000 кг с наибольшим крутящим моментом на оси вращения 2500 Н-м и наибольшим моментом относительно опорной плоскости планшайбы 4000 Н-м. Частота вращения шпинделя данного манипулятора для обеспечения сварочной скорости находится в пределах 0,04 ... 2 мин—1, для маршевой скорости — не менее 1,9 мин—1. Наибольший угол наклона планшайбы 135°.

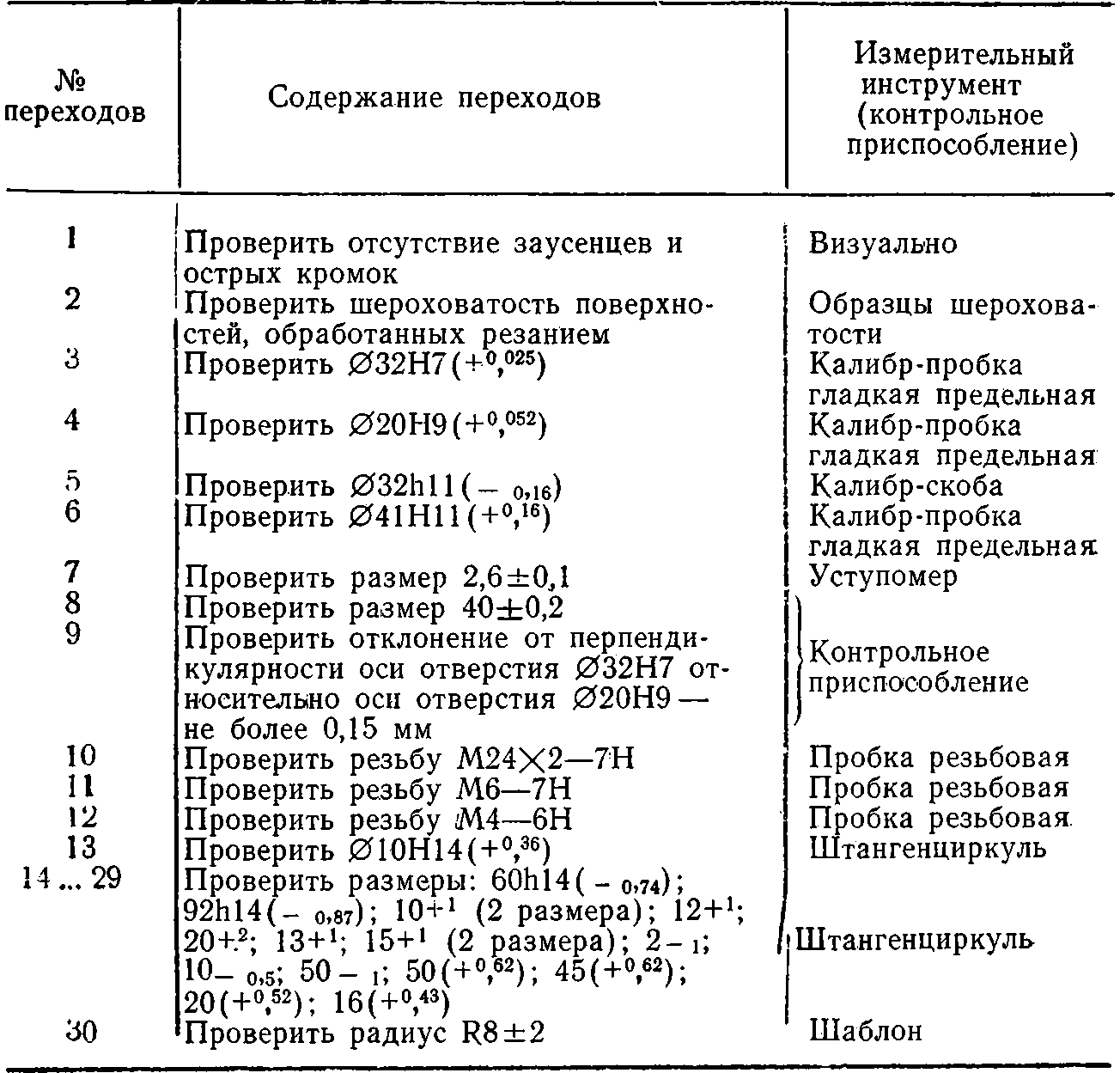

73. Коэффициент закрепления операций

- III и IV. Эти поверхности согласно чертежу остаются в готовой детали необработанными, поэтому, приняв их за технологические базы на первой операции, мы обеспечим их наименьшее смещение относительно обрабатываемых поверхностей.

- См. табл. 22. 80. См. рис. 205. 81. См. табл. 23. 82. См. табл. 24.

Рис. 205. Теоретическая схема базирования (б) и эскиз обработки (а) корпуса привода регулятора

- Пункты 2, а, и 2, б, требований чертежа рис. 125 обеспечиваются обработкой поверхностей 1, 5 и 4 в один уставов. Для выполнения пункта 2, в, поверхность 12 корпуса подшипника используется в качестве чистовой технологической (установочной) базы для обработки отверстий 08ОН7 при соответствующей точности исполнения станочного приспособления (универсального токарного патрона со сменной наладкой). Требования, оговоренные чертежом в отношении позиционного отклонения осей резьбовых отверстий (п. 3), обеспечиваются соответствующей точностью исполнения накладного кондуктора при базировании его по отверстию 08ОН7.

- См. рис. 206.

Таблица 22

Технологический процесс обработки резанием корпуса привода регулятора по чертежу рис. 124

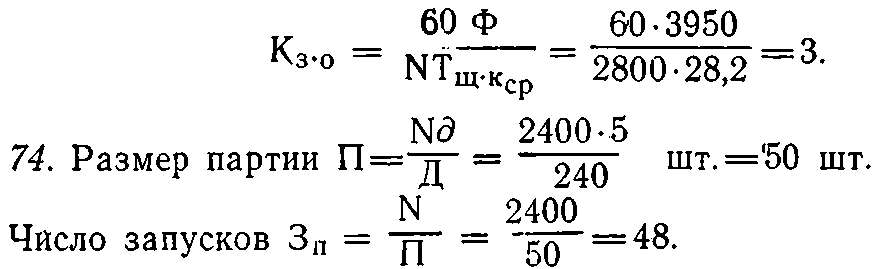

Таблица 23

Содержание контрольной операции технологического процесса обработки резанием корпуса привода регулятора по чертежу рис. 124

Примечание. Размеры: 65±0,5; 45±0,25; 55±0,25; 26±0,25; 92±0,25; 40±0,25; *50±0,25 не контролировать (обеспечиваются технологически) .

85. См. рис. 207. Маршрут сборки: 1. Подготовка составных частей насоса к сборке. 2. Балансировка рабочего колеса в сборе в соответствии с п. 2 требований чертежа. 3. Сборка горизонтального вала с зубчатым колесом и подшипником. 4. Сборка обоймы с подшипником. 5. Сборка верхнего корпуса с горизонтальным валом. 6. Сборка вертикального вала с подшипниками. 7. Сборка среднего корпуса с вертикальным валом. 8. Сборка среднего корпуса с зубчатым колесом, звездочкой и крышкой. 9. Сборка среднего корпуса с нижним. 10. Сборка среднего корпуса с верхним. 11. Испытание насоса на стенде (п. 8 требований чертежа). 12. Технический контроль (проверка выполнения п. 2, 4 ... 8 требований чертежа).

89. См. табл. 25.

Таблица 24

Технологический процесс обработки резанием корпуса подшипника по чертежу рис. 125

* Эти отверстия будут служить технологическими базами для последующей обработки.

90. 1. Подготовка деталей боковины к сборке и сварке. 2. Сборка (на прихватках) каркаса коробки боковины. 3. Операционный технический контроль. 4. Перемещение (в кантователь для сборки каркаса с нижним и верхним листами). 5. Сборка (на прихватках) каркаса коробки с нижним листом. 6. Операционный технический контроль. 7. Полуавтоматическая дуговая сварка в углекислом газе внутри коробки боковины. 8. Операционный технический контроль. 9. Сборка (на прихватках) каркаса коробки с верхним листом. 10. Операционный технический контроль. 11. Перемещение (в стенд для сборки с кронштейнами для крепления буксовых поводков). 12. Установка и прихватка кронштейнов. 13. Операционный технический контроль. 14. Перемещение (в кантователь установки для автоматической сварки под флюсом). 15. Автоматическая дуговая сварка под флюсом продольных швов коробки боковины. 16. Перемещение (в кантователь для сборки с накладными деталями). 17. Установка и прихватка накладных деталей. 18. Операционный технический контроль. 19. Полуавтоматическая дуговая сварка (приварка) под флюсом накладных деталей и кронштейнов. 20. Операционный технический контроль. 21. Аргоно-дуговая обработка швов приварки кронштейнов. 22. Операционный технический контроль. 23. Перемещение (на участок термообработки). 24. Отжиг боковины. 25. Перемещение (на участок правки). 26. Разметка. 27. Правка боковины. 28. Операционный технический контроль. 29. Приемочный технический контроль. 30. Перемещение (на участок механической обработки резанием).

Таблица 25

Технологический процесс изготовления кронштейна по чертежу рис. 161

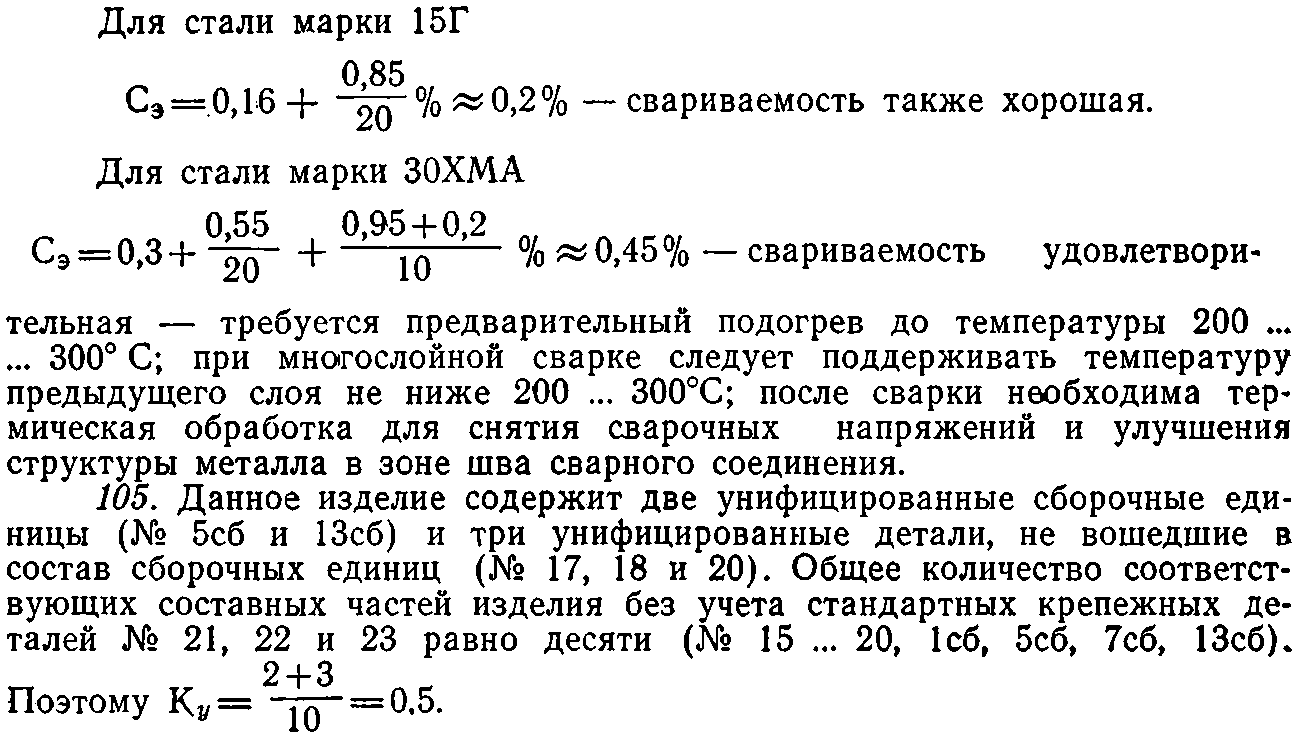

101. Для стали марки МСт. 3 эквивалент углерода

![]()

что, на основании данных табл. 17, свидетельствует о хорошей свариваемости: сталь может быть без затруднений сварена любым доступным способом без применения каких-либо специальных технологических приемов.

Рис. 206. Технологическая схема сборки водила гидротрансформатора

Рис. 207. Технологическая схема сборки насоса гидропередачи

РЕКОМЕНДУЕМАЯ ЛИТЕРАТУРА

- Ансеров М. А. Приспособления для металлорежущих станков.— Л.: Машиностроение, 1975.— 656 с.

- Генкин С. И. Методы оценки технологичности конструкций изделий машиностроения: Обзорная информация.— Москва: ВНИИКИ, 1974.— 77 с.

- Генкин С. И. Обеспечение технологичности конструкций машиностроения и приборостроения: Обзорная информация.— Москва: ВНИИКИ, 1975.— 84 с.

- Кобозев В. М. Технологические основы конструирования и производства электрического подвижного состава железнодорожного транспорта: Учебное пособие для вузов.— Москва: Высшая школа, 1978.— 309 с.

- Козинед П. В., Карташов И. Н., Кагановский А. И., Гесюк 3. М., Сасин И. Ф. Технология тепловозостроения: Учебное пособие для техникумов.— Москва: Машгиз, 1962.— 376 с.

- Корсаков В. С. Автоматизация производственных процессов: Учебник для вузов.— Москва: Высшая школа, 1978.— 295 с.

- Корсаков В. С. Основы технологии машиностроения: Учебник для вузов.— Москва: Высшая школа, 1974.— 336 с.

- Кузнецов Т. Ф., Кагановский А. И., Гесюк 3. М., Уманцев А. В., Бобров В. Ф. Сборка и испытание тепловоза ТЭК).— Москва: Машиностроение, 1966.— 268 с.

- Максакова Е. Н. Приспособления в производстве локомотивов: Учебное пособие для вузов.— Тула: ТПИ, 1976.— 68 с.

- Максакова Е. Н. Проектирование, унификация, автоматизация технологических процессов локомотивостроения: Учебное пособие для вузов.— Тула: ТПИ, 1978.— 84 с.

- Максакова Е. Н. Технологическое обеспечение надежности локомотивов: Учебное пособие для вузов.— Москва: МАМИ, 1975.— 67 с.

- Максакова Е. Н. Технологичность конструкций локомотивов: Учебное пособие для вузов.— Тула: ТПИ, 1977.— 92 с.

- Максакова Е. Н. Технологические основы локомотивостроения в задачах и решениях: Учебное пособие для вузов.— Тула: ТПИ, 1979.—80 с.

- Методика отработки конструкций на технологичность и оценки уровня технологичности изделий машиностроения и приборостроения.— Москва: Изд-во стандартов, 1976.— 76 с.

- Моисеев Μ. П. Экономика технологичности конструкций.— Москва: Машиностроение, 1981.— 253 с.

- Основы технологии машиностроения/Под ред. В. С. Корсакова: Учебник для вузов.— Москва: Машиностроение, 1977.— 416 с.

- Справочник технолога-машиностроителя. В 2-х томах.— Москва: Машиностроение, 1972 —Т. 1 — 694 с.; Т. 2 — 568 с.

- Технологичность конструкций: Справочное пособие/Под ред. С. Л. Ананьева и В. П. Купровича.— Москва: Машиностроение, 1969.— 424 с.