§ 22, КОНСТРУКЦИИ СТАНОЧНЫХ ПРИСПОСОБЛЕНИЙ, ИСПОЛЬЗУЕМЫХ В ЛОКОМОТИВОСТРОЕНИИ

Станочные приспособления, эксплуатируемые в производстве локомотивов, весьма разнообразны по конструкции. Это различные ручные и механизированные приспособления к токарным, сверлильным, фрезерным, протяжным, шлифовальным, зубообрабатывающим и другим станкам. Наряду с универсальными и специализированными станочными приспособлениями в производстве локомотивов используются специальные неразборные приспособления, которые в ряда случаев являются составной частью специального агрегатного оборудования (например, приспособления для обработки боковин и рам тележек локомотивов на специальных фрезерных станках и др.). Кроме того, в локомотивостроении для станочных работ ежегодно используются десятки тысяч компоновок УСП.

В рамках данного учебника невозможно осветить, хотя бы вкратце, все многообразие конструкций эксплуатируемых в отрасли станочных приспособлений. Некоторые из них описаны в § 36. Ниже, в дополнение к ранее упомянутым (см. рис. 46, 48 и 67), рассмотрены еще три приспособления для обработки деталей и узлов локомотивов.

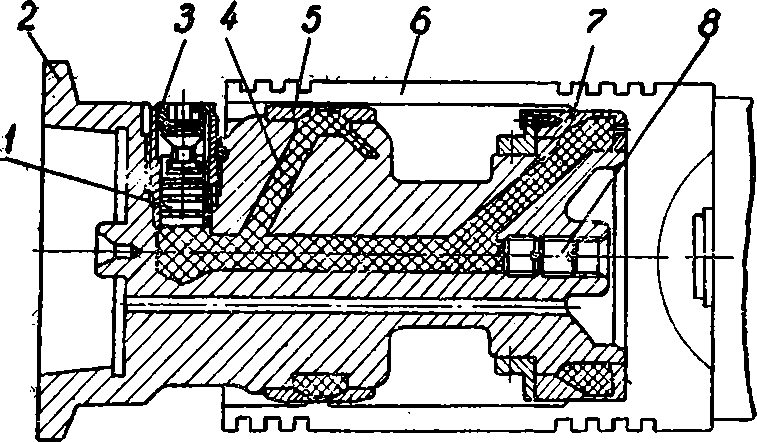

Рис. 69. Оправка с гидропластмассой для токарной обработки поршня тепловозного дизеля:

1 — плунжер; 2 — корпус; 3, 8 — винты; 4 — гидропластмасса; 5, 7 — центрирующе-зажимные втулки; 6 — обрабатываемая деталь

Принцип работы оправки с гидропластмассой (рис. 69) состоит в следующем. Пластическая масса (гидропластмасса) 4 сжимается плунжером 1 с помощью винта 3 с шестигранным отверстием под ключ. В результате возникает гидростатическое давление, которое по закону Паскаля равномерно передается на все стенки полости и деформирует тонкостенные части втулок 5 и 7. Последние точно центрируют и зажимают установленную на оправку заготовку поршня 6. При этом исключаются возможные при использовании других зажимных устройств повреждения технологической базы обрабатываемого изделия. Винты 8 закрывают отверстие, через которое во время заливки гидропластмассы (при изготовлении приспособления) из полости оправки выходит воздух.

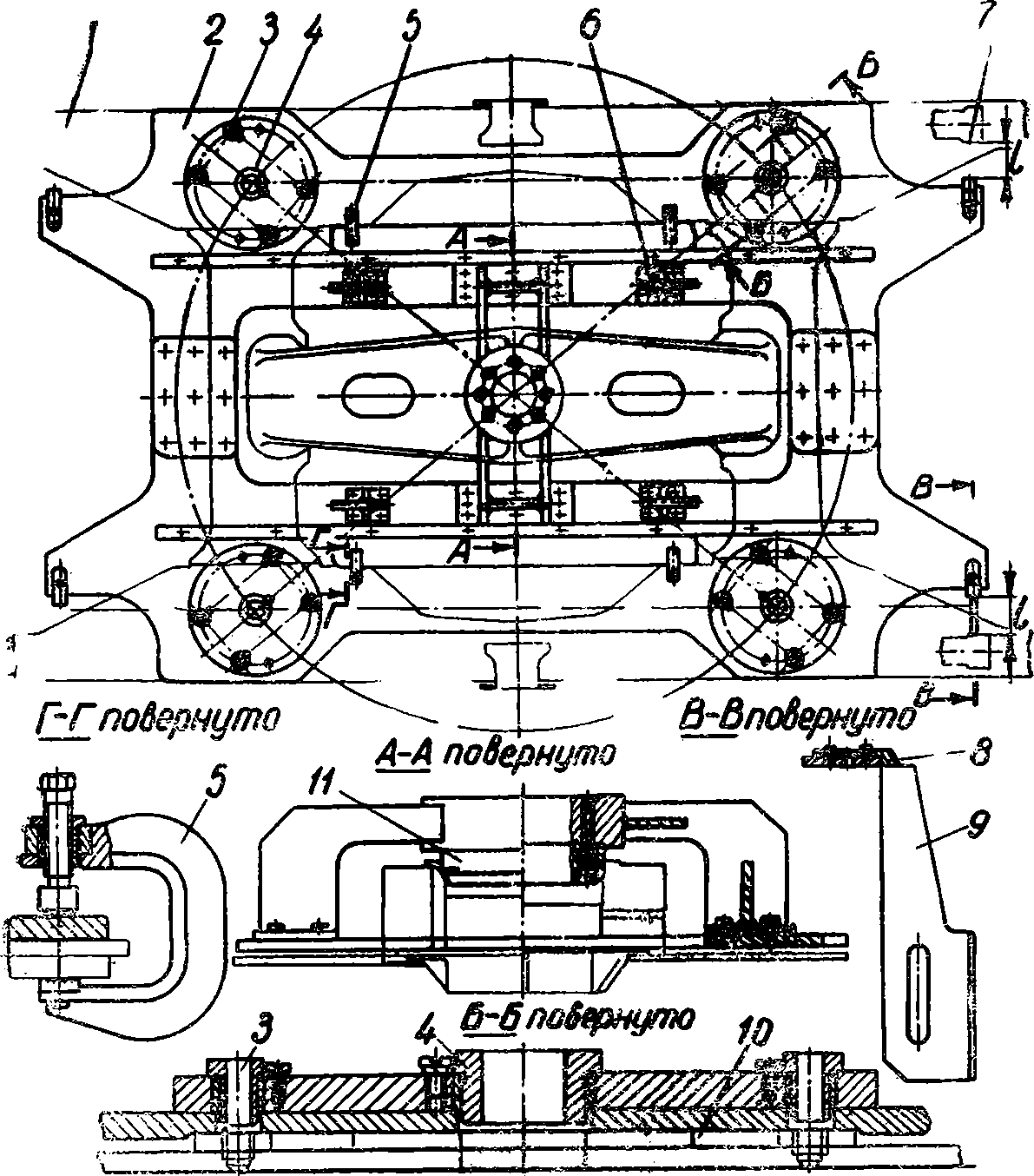

При использовании накладного кондуктора (рис. 70) для обработки в раме тележки отверстий, предназначенных для центрирования и крепления опорно-возвращающих устройств, обрабатываемая рама 1 устанавливается на стол радиально-сверлильного станка без крепления (масса ее около 3 т). Кондуктор накладывается на обработанные платики 10 рамы и центрируется по отверстию шкворневой балки с помощью центровика 11.

Рис. 70. Накладной кондуктор для обработки отверстий в раме челюстной тележки локомотива:

1 — рама тележки; 2 — плита кондуктора; 3, 4 — кондукторные втулки; 5 — струбцина; 6 — крюк; 7 — буксовая направляющая рамы; 8 — установ; 9 — шаблон; 10 — опорный платик рамы; 11 — центровик

Требуемое угловое положение кондуктора относительно центра шкворневого отверстия обеспечивается установкой его с помощью шаблона 9 по отношению к буксовым направляющим 7 так, чтобы расстояния l у двух противоположных направляющих были одинаковыми. Кондуктор крепится на раме тележки струбцинами 5. Обработка отверстий производится с помощью быстросменных кондукторных втулок 3 и 4. Для транспортировки приспособления предусмотрены крюки 6.

В отдельных случаях, в частности когда вследствие конструктивных особенностей обрабатываемой детали для установки на нескольких операциях приходится пользоваться одними и теми же черновыми поверхностями, применяют так называемые приспособления-спутники. Такое приспособление может быть использовано, например, для последовательной обработки на агрегатных станках буксового поводка (если конструкцией последнего предусмотрена необработанная поверхность контура головок) на операциях фрезерования торцов головок, чернового и чистового растачивания отверстий в них, а также обработки резьбовых отверстий в торцах с обеих сторон.

Рис. 71. Кассета для установки буксового поводка:

1, 3, 5 — винты; 2 — поводок; 4 — корпус кассеты

Приспособление состоит из двух частей1 — стационарной, закрепляемой на каждом станке, и кассеты (рис. 71), которая в процессе обработки передается от станка к станку вместе с закрепленным в ней поводком 2. Положение поводка в кассете перед первой операцией выверяется по его осям и фиксируется с помощью винтов 1, 3 и 5 (по черной поверхности наружного контура головок). Базирование кассеты в стационарной части приспособления производится по плоскостям I, II и III. Стационарная часть приспособления снабжена соответствующими направляющими и гидрозажимами для закрепления кассеты.