ГЛАВА X

СБОРОЧНЫЕ ПРИСПОСОБЛЕНИЯ И ОБОРУДОВАНИЕ

Сборочные приспособления в основном состоят из корпуса и смонтированных на его основе установочных, силовых и вспомогательных устройств. Привод зажимных устройств в крупносерийном и массовом (иногда в среднесерийном) производствах целесообразно выполнять механизированным. К вспомогательным элементам сборочных приспособлений относятся поворотные и делительные механизмы, выталкиватели и другие устройства. Целевое назначение сборочной оснастки и оборудования: установка базовых составных частей изделия; фиксация соединяемых деталей и узлов; деформирование упругих элементов; выполнение разного рода соединений; подготовительные, пригоночные и вспомогательные работы; демонтаж собранных узлов.

Особую группу составляют приспособления и стенды для испытания собранных объектов. Важное технико-экономическое значение имеет использование в сборочном производстве локомотивостроения промышленных роботов. Конструкции сборочных приспособлений и оборудования, используемых в производстве локомотивов, весьма разнообразны. Ниже даны описания некоторых из них.

Приспособления для установки базовых деталей и узлов применяются для придания собираемому узлу необходимой устойчивости против сил, стремящихся нарушить его положение в процессе сборки (силы при затяжке винтовых соединений, посадке деталей с натягом и т. п.); они способствуют повышению производительности труда, так как рабочие освобождаются от необходимости удерживать собираемый объект руками. К приспособлениям данной группы обычно не предъявляется требование точной установки закрепляемых объектов.

В единичном и мелкосерийном производствах используются универсальные приспособления: плиты и сборочные балки с Т-образными пазами для крепления собираемых объектов; призмы и угольники со сквозными продолговатыми пазами для крепежных болтов; тиски, домкраты, винтовые прихваты и т. п. В среднесерийном, крупносерийном и массовом производствах установка и крепление базовых деталей и узлов при сборке производятся в специализированных и специальных сборочных приспособлениях, которые в целях создания больших удобств сборщикам часто выполняются поворотного типа — сборочные кантователи.

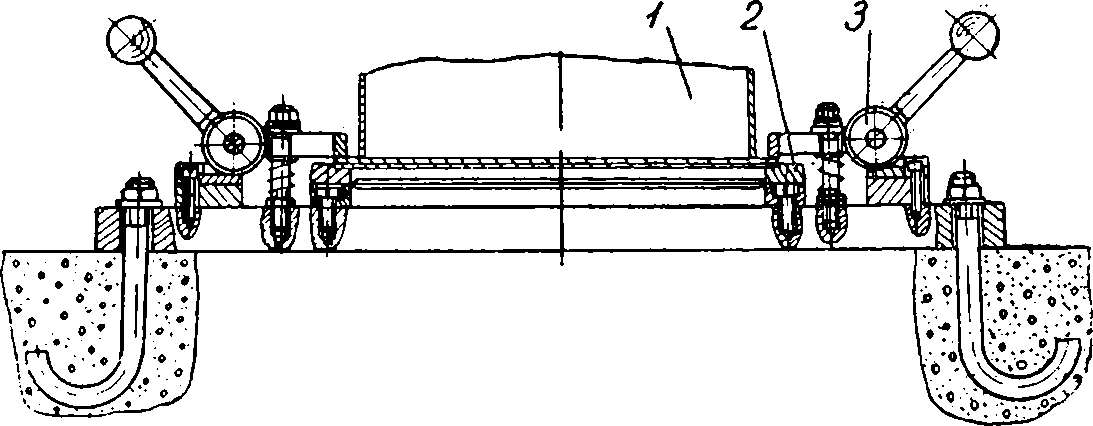

Рис, 89. Приспособление для сборки водомасляного теплообменника:

1 — охлаждающий элемент теплообменника; 2 — опорный фланец; 3 — эксцентриковый прихват

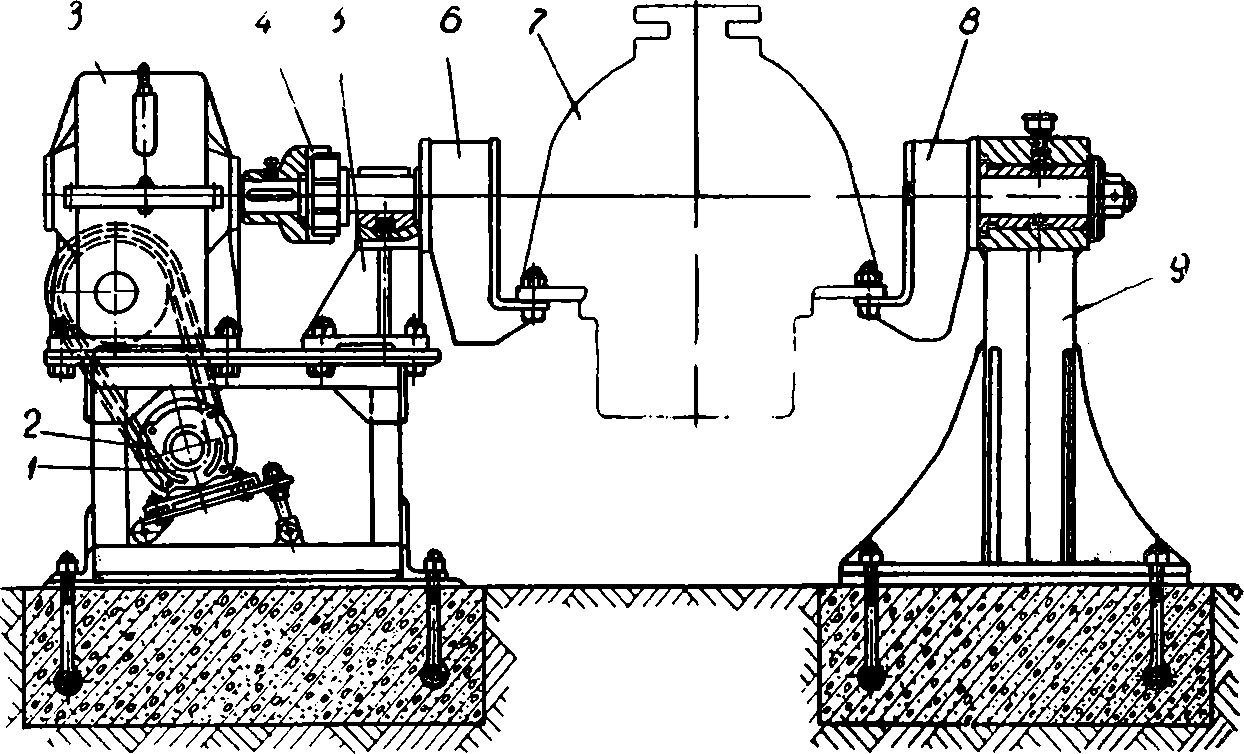

В приспособлении, показанном на рис. 89, базовый узел (охлаждающий элемент 1 водомасляного теплообменника тепловоза) закрепляют на опорном фланце 2 приспособления быстродействующими эксцентриковыми прихватами 3. В кантователе (рис. 90) с механизированным приводом поворота корпус 7 собираемого гидроредуктора крепится на кронштейнах 6, 8 стоек 5, 9 с помощью болтов и гаек. Для крепления используют имеющиеся в корпусе отверстия. Поворот узла в удобное для сборки положение осуществляется от электродвигателя 1 через клиноременную передачу 2, редуктор 3 и муфту 4.

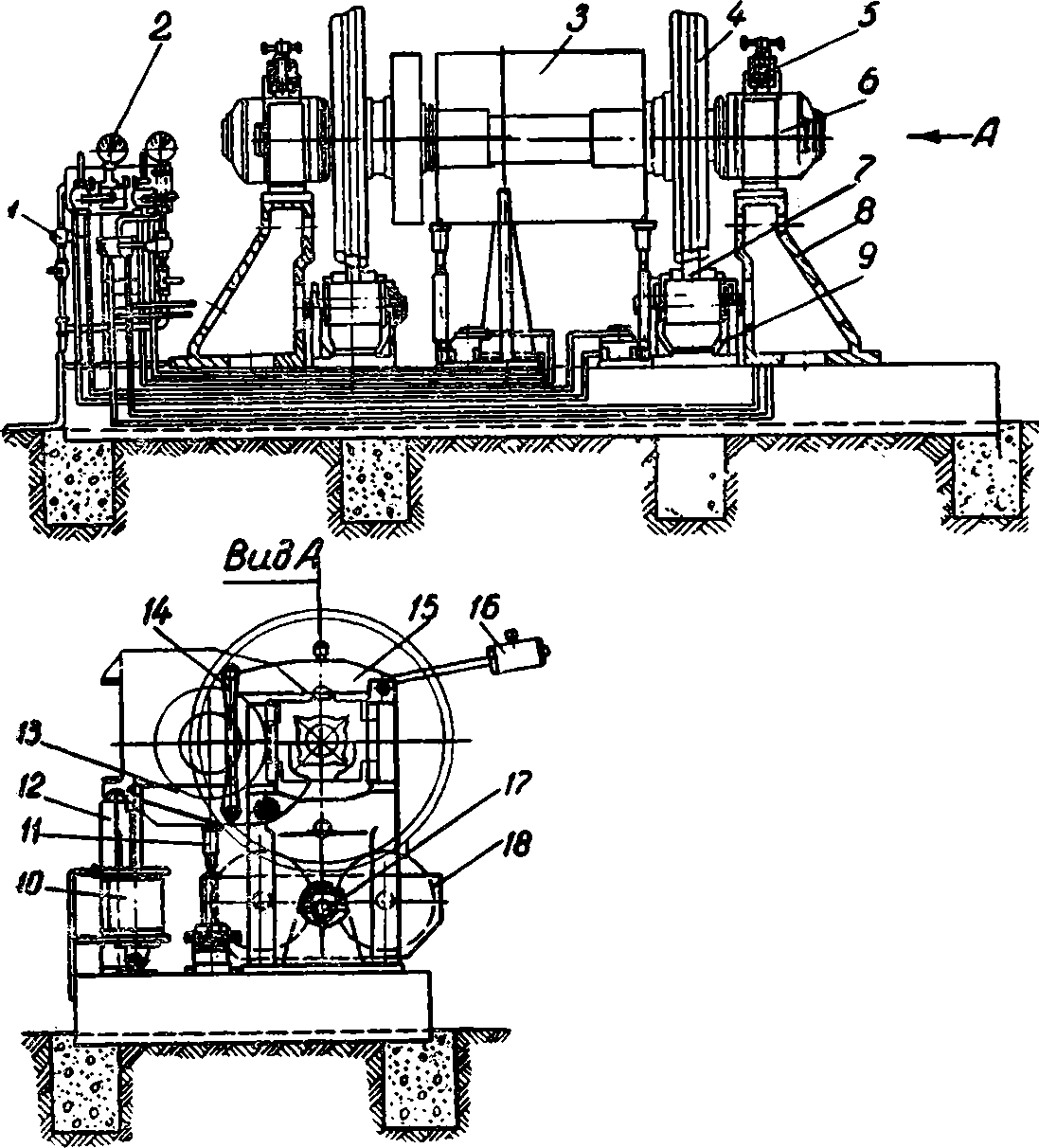

Рис. 90. Кантователь для сборки гидроредуктора:

1 — электродвигатель; 2 — клиноременная передача; 3 — червячно-цилиндрический редуктор; 4 — муфта; 5, 9 — стойки; 6, 8 — кронштейны; 7 — корпус гидроредуктора

Приспособления для фиксации соединяемых деталей и узлов используются для быстрой и точ ной установки соединяемых объектов (шаблоны, лекала и др.). При этом отпадает необходимость в выверке взаимного положения сопрягаемых элементов, так как оно обеспечивается автоматически, например путем доведения баз собираемых объектов до соприкосновения с соответствующими элементами приспособления или другим способом. Эти приспособления обеспечивают значительное повышение производительности сборочных работ. Они применяются при склеивании, клепке, осуществлении посадок с натягом, винтовых и других соединений. Особое место занимают приспособления для центрирования механизмов в процессе общей сборки локомотивов. Важное значение при конструировании приспособлений данной группы имеет вопрос базирования сопрягаемых деталей.

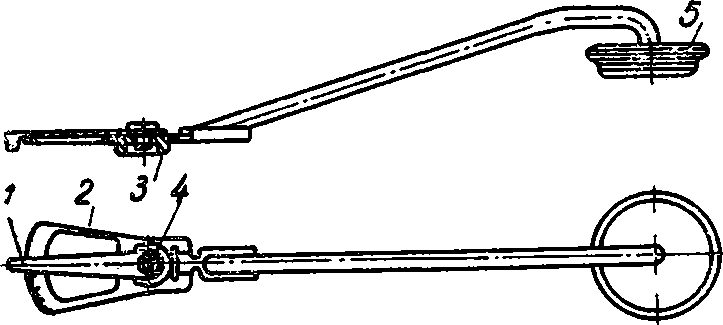

Рис. 91. Шаблон для установки опорно-возвращающих устройств локомотива:

1 — линейка; 2 — масштабный сектор; 3, 5 — фиксаторы; 4 — ось

Ниже описаны два приспособления для быстрой и точ ной установки сопрягаемых элементов. Показанный на рис. 91 шаблон предназначен для установки опорно-возвращающих устройств (боковых опор) на раме тележки локо мотива. Один из фиксаторов (5) шаблона заводят в центральное отверстие шкворневой балки, а второй (3) поочеред но вставляют в каждое из четырех отверстий, расположенных на опорных поверхностях рамы тележки. С помощью масштабного сектора 2 и линейки 1, поворачивающейся вокруг оси 4, на опорные поверхности рамы наносят необходимые деления в виде рисок. После снятия шаблона каждая опора устанавливается в соответствующее положение путем совмещения риски, сделанной на ее корпусе, с риской на раме тележки, выполненной с помощью шаблона.

Изображенное на рис. 92 приспособление служит для обеспечения заданного аксиального натяга при посадке ве дущей шестерни на вал якоря тягового электродвигателя ло комотива.

Рис. 92. Приспособление для установки ведущей шестерни тягового редуктора на вал якоря электродвигателя:

1,3 — винты; 2 — гайка; 4 — щуп; 5 — электродвигатель; 6 — шестерня

Приспособление устанавливают во впадину между зубьями шестерни 6, плотно посаженной на вал якоря электродвигателя, и закрепляют его гайкой 2. К торцу электродвигателя 5 микрометрическим винтом 1 прижимают щуп 4, толщина которого соответствует среднему аксиальному натягу в коническом соединении вал — шестерня. Винт 1 закрепляют винтом 3. В таком зафиксированном состоянии приспособление снимают с шестерни. После нагрева последней в индукционной печи и повторного надевания на вал якоря приспособление устанавливают между зубьями и продвигают его вместе с шестерней до упора в торец электродвигателя (уже без щупа). Приспособление снимают с шестерни после ее остывания.

Рис. 93. Пневматическая установка для сжатия пружины осевого упора:

1 — пневмоцилиндр; 2 — воздухопровод; 3 — манометр; 4 — опора; 5 — пружина; 6 — осевой упор; 7 — башмак; 8 — пневмоаппаратура

Оборудование и оснастка для деформирования упругих элементов используются в локомотивостроении для предварительного деформирования в процессе сборки пружин, рессор, разрезных колец и т. п.

На представленной на рис. 93 пневматической установке предварительное (перед постановкой стяжных болтов) сжатие пружины 5 упругого осевого упора 6 буксы осуществляется с помощью пневмоцилиндра 1, башмака 7 и трех опор 4, Оборудование и оснастка для выполнения соединений деталей применяются при сборке локомотивов для непосредственного формирования прессовых, тепловых, заклепочных, резьбовых и других соединений, для сборки уплотнений, развальцовывания и т. п. Это оснастка для гидропрессовной сборки конусных соединений с натягом, полуавтоматические установки для тепловой сборки колесных пар, пневматические скобы для клепки колес вентиляторов охлаждения тяговых электродвигателей и многое другое. Ниже (§ 51) описаны полуавтомат для сборки полусекций холодильников и средства механизации и автоматизации для запрессовки труб в трубных досках водомасляных теплообменников тепловозов.

Оборудование и оснастка для подготовительных, пригоночных и вспомогательных работ — это моечные машины, масляные ванны с электрическим подогревом, индукционные нагревательные устройства, холодильные камеры, средства механизации пригоночных работ, приспособления для статической балансировки деталей и узлов, станки для динамической балансировки, автоматы для маркировки бирок и комплексной подготовки электрических приводов, установки для опрессовки кабельных наконечников на провода энергией импульсного магнитного поля и т. п.

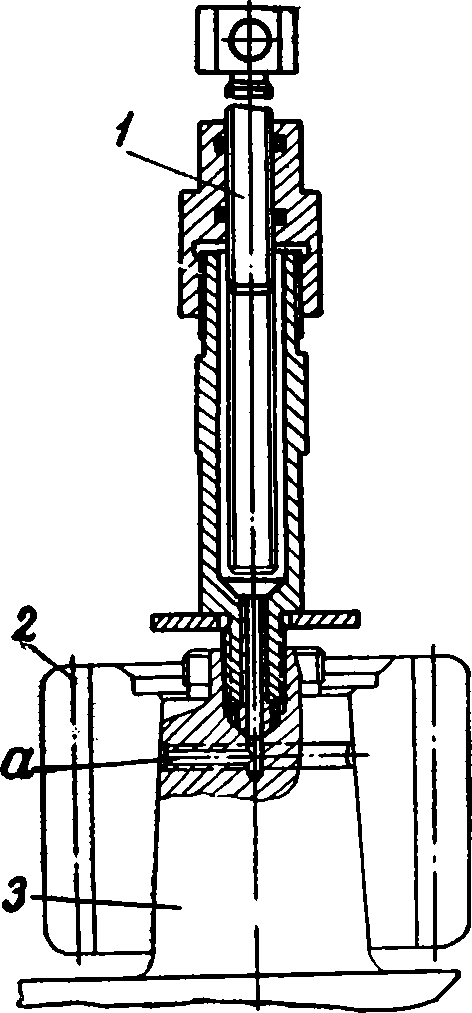

Оборудование и оснастка для демонтажа собранных узлов включают прессы, различные механические и индукционные съемники, устройства для распрессовки с помощью нагнетания масла под высоким давлением и т. п. Так, с помощью изображенного на рис. 94 пресса конструкции ВНИТИ демонтаж ведущей шестерни тягового редуктора локомотива осуществляется посредством нагнетания (винтом 1) машинного масла под давлением 60-80 МПа по двум радиальным отверстиям а в вале 3 ротора электродвигателя. Масло, преодолевая контактное давление, создает пленку между сопрягаемыми поверхностями, шестерня 2 сползает с вала рывками от легкого постукивания молотком. При этом полностью исключается образование задиров на сопрягаемых поверхностях и значительно снижается трудоемкость демонтажа.

Испытательные стенды в локомотивостроения находят самое широкое применение для испытаний редукторов, колесных пар, насосов, гидропередач, холодильных камер, вентиляторов и других узлов локомотивов, а также для реостатных испытаний тепловозов с электрической передачей.

Рис. 94. Пресс для демонтажа ведущей шестерни тягового редуктора:

1 — винт; 2 — шестерня;

3 — вал якоря тягового электродвигателя

Колесную пару локомотива в сборе с тяговым электродвигателем для испытаний устанавливают на стенд (рис. 95) носиком электродвигателя 3 на пружинную подставку 12, а колесами 4 — на четыре катка 7. Давление на буксы создается с помощью пневматических цилиндров 10, рычагов 13, подвесок 14 и балансиров 15. Тяговый электродвигатель подключают к источнику постоянного тока. На разных режимах испытаний (при различных нагрузках на буксы и скоростях вращения колесной пары) проверяют температуру наружных поверхностей букс, следят за тем, чтобы не было прерывистого шума в тяговом редукторе, не нагревались моторно-осевые подшипники. Температура букс и моторно-осевых подшипников не должна превышать 70° С. Во время испытаний не допускается течь масла из моторно-осевых подшипников, букс и кожуха тягового редуктора.

Задания для самостоятельной работы

- С помощью справочника [17, т. 1] или другой специальной литературы ознакомьтесь с основными типами технологического оборудования, ручного и механизированно-ручного инструмента, применяемых при выполнении различных сборочных операций (прессы, клепальные установки, балансировочные станки, сверлильные и шлифовальные машины, гайко-, шпилько- и винтоверты, гаечные ключи, вальцовки и т. д.).

Рис. 95. Стенд для испытания колесной пары с тяговым электродвигателем:

1 — регулятор давления; 2 — манометр; 3 — тяговый электродвигатель; 4 — колесо; 5 — винт; 6 — букса; 7 — каток; 8, 9 — стойки; 10 — пневмоцилиндр; 11 — пневмодомкрат; 12 — подставка; 13 — рычаг; 14 — подвеска; 15 — балансир; 16 — противовес; 17 — ось; 18 — люлька

- Анализируя опыт локомотивостроительного предприятия, где Вы проходили производственную практику, назовите технологические операции узловой или общей сборки локомотивов с недостаточным уровнем технологической оснащенности. Какие конкретно средства технологического оснащения целесообразно, на Ваш взгляд, использовать с целью усовершенствования данных операций?