§ 38. ОБЩИЕ ПРАВИЛА ПРОЕКТИРОВАНИЯ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ СБОРКИ

При разработке технологических процессов сборки в общем случае можно руководствоваться следующими техникоэкономическими соображениями.

- Рациональная последовательность сборки, заложенная в технологической схеме, должна предусматривать, в первую очередь, установку базовой составной части изделия в приспособление, на стенд или соответствующее технологическое оборудование, а также выполнение наиболее сложной и ответственной размерной цепи, звенья которой входят в состав других более простых цепей. При этом последовательность сборки в каждой размерной цепи должна обеспечивать завершение сборки формированием соответствующего замыкающего звена. При проектировании нового локомотива необходимо предусмотреть сборку большинства его узлов по принципу полной взаимозаменяемости, широкое использование при узловой, и особенно общей, сборке локомотивов метода регулирования точности замыкающего звена размерной цепи с помощью неподвижных и подвижных компенсаторов, максимальное сокращение объема пригоночных работ.

- Вариант технологической схемы сборки, а следовательно, вариант технологического процесса выбирают с учетом удобства выполнения сборочных работ, возможности применения средств механизации и автоматизации сборки, потребного количества сборщиков, затрат труда и средств на выполнение процесса сборки.

- Перед сборкой все детали собираемого изделия должны быть очищены от грязи, антикоррозийной смазки, следов коррозии, тщательно промыты, просушены и осмотрены. С этой целью в технологические процессы сборки включаются соответствующие подготовительные операции.

- При проектировании технологических процессов сборки узлов с подшипниками качения необходимо помнить, что долговечность подшипников во многом зависит от условий их монтажа. Перекосы, повреждения и загрязнения при монтаже могут вызвать преждевременный выход подшипника из строя. При посадке подшипников с большими натягами, а также вследствие тепловых деформаций узла возможно уменьшение зазоров между кольцами и телами качения и даже заклинивание последних. При слишком малых (и больших) зазорах происходит ускоренный износ подшипника. Значительная разница в радиальных зазорах смежных подшипников одной опоры может вызвать неравномерное распределение нагрузки по подшипникам. Для обеспечения нормальной работы подшипниковых узлов в технологических процессах их сборки в наиболее ответственных случаях предусматривают подбор подшипников по натягам и радиальным зазорам.

Для облегчения сборки и предотвращения повреждений посадочных поверхностей монтаж подшипников, как правило, ведут с помощью теплового воздействия. (При посадке на вал с натягом подшипник рекомендуется нагревать в масляной ванне с электрическими нагревателями до температуры 80-100° С.) При этом необходимо обеспечить плотное прилегание торца кольца подшипника к соответствующему упорному бурту. При проектировании процессов сборки узлов с роликовыми подшипниками необходимо предусмотреть раздельный монтаж кольца подшипника, конструктивно связанного с роликами и сепаратором, и кольца, не имеющего такой связи.

Технологический процесс должен включать контроль качества монтажа подшипников путем проворачивания валов вручную; при этом вращение должно быть легким, плавным, без заеданий.

- В технологических процессах сборки зубчатых передач следует предусмотреть контроль качества посадки зубчатых колес на валы, а также проверку и регулирование зацепления. При этом проверяют боковой и радиальный зазоры в зацеплении, размеры и расположение пятен контакта. Нормы кинематической точности, плавности работы и контакта зубьев колес и передач установлены соответствующими стандартами (ГОСТ 1643—72, ГОСТ 1758—81).

Для цилиндрических зубчатых передач при вращении меньшего колеса, зубья которого покрыты тонким слоем лазури, на сопряженном колесе пятна краски должны покрыть среднюю часть боковой поверхности зубьев (рис. 126, а; расположение пятен по рис. 126, б, в, г, свидетельствует о неправильном контакте зубьев).

Рис. 126. Характер пятен краски при контроле зубчатого зацепления

При проверке конических передач пятно контакта должно располагаться ближе к тонкому концу зуба (при работе передачи под рабочей нагрузкой вследствие упругих деформаций зона касания смещается в сторону большего диаметра колес); требуемый зазор между зубьями и надлежащий характер пятен контакта достигаются регулированием зацепления путем осевых перемещений одного или обоих колес с помощью набора прокладок или регулировочных гаек.

Силовые быстроходные зубчатые передачи (например, осевые редукторы тепловозов) подвергают обкатке на специальных стендах с электронагружателями с измерением передаваемых крутящих моментов и комплексной проверкой правильности сборки по нагреву и шуму передачи.

- Учитывая значительный удельный вес резьбовых соединений, при проектировании технологического процесса необходимо обратить особое внимание на механизацию их сборки путем применения электрических и пневматических инструментов. Для обеспечения определенного момента затяжки гаек следует использовать предельные (выключающиеся при достижении заданного момента) и динамометрические (с указателем момента затяжки) ключи.

- В технологических процессах сборки ряда ответственных вращающихся узлов локомотивов (соединительных муфт, карданных валов, вентиляторных колес, колесных пар и т. п.) следует предусмотреть статическую, а в необходимых случаях и динамическую (на специализированных балансировочных станках) балансировку. Колесные пары локомотивов с конструкционной скоростью свыше 120 км/ч должны подвергаться динамической балансировке; в отдельных случаях, обусловленных конструкцией колесных пар, допустимо ограничиться статической балансировкой колесных центров.

- Разработанный технологический процесс должен обеспечить своевременность контроля качества локомотива. С этой целью в него должны быть включены соответствующие переходы и отдельные контрольные операции.

Контроль качества в процессе выполнения сборочных операций осуществляют как сами сборщики, так и представители отдела технического контроля завода-изготовителя. Качество выполнения особо ответственных операций сборки локомотива, таких, как установка дизель-генератора, центрирование валов силовых механизмов, формирование колесных пар и др., проверяется контролерами ОТК совместно с представителями заказчика (МПС). Ими же осуществляется комплексная, на основе результатов соответствующих испытаний, приемочная проверка качества сборки таких узлов локомотивов, как распределительные, осевые и другие редукторы, насосы, вентиляторы, колесно-моторные блоки и т. п.

При формировании особо ответственных сопряжений, таких, как соединения ось — колесо в колесных парах локомотивов, необходимо предусмотреть автоматический контроль и регистрацию технологического режима сборки.

Собранный локомотив подвергается стационарным и про- беговым испытаниям.

- При выделении в принятом процессе сборки технологических операций следует исходить прежде всего из условия, согласно которому на каждом рабочем месте желательно выполнение однородной по характеру и технологически законченной работы.

Если расчетная величина такта выпуска значительно превосходит среднюю продолжительность характерных сборочных операций, сборку осуществляют по принципам серийного производства. В этом случае на одном рабочем месте собирают разные изделия, причем сборка может быть поточной или стационарной (с концентрацией или дифференциацией сборочных работ). Если такт близок или меньше средней длительности операций, сборку организуют поточным методом в соответствии с принципами массового производства, закрепляя за каждым рабочим местом определенную сборочную операцию. Чем меньше заданный такт выпуска, тем выше степень дифференциации проектируемого процесса сборки. При невозможности или нецелесообразности выделения отдельных сборочных работ предусматривают параллельное, на рабочих местах-дублерах, выполнение соответствующих лимитирующих операций.

- При разработке технологического процесса общей сборки локомотива исходят из его конструктивных особенностей, характера компоновки оборудования и объема выпуска изделия.

Основной формой организации технологических процессов общей сборки в серийном локомотивостроении является подвижная поточная сборка с периодическим передвижением локомотива на линии сборки по позициям. На каждой позиции выполняется определенный объем работ, сборочные операции комплектуются с учетом параллельно-последовательной работы на данной позиции рабочих различных профессий (слесарей-сборщиков, трубников, электриков, столяров).

Специфика и основная сложность разработки технологического процесса параллельно-последовательной сборки локомотива состоит в обеспечении соответствующей взаимосвязи между работами, выполняемыми исполнителями различных профессий, с учетом необходимой загрузки рабочих.

- Определение, выбор и заказ новых средств технологического оснащения осуществляются в зависимости от вида сборочных работ, требований, предъявляемых к собираемому объекту, объема выпуска изделий и конкретных производственных условий. При необходимости разработки новых средств технологического оснащения составляются технические задания на проектирование и оформляются карты заказа на проектирование и изготовление технологической оснастки.

- Проектирование технологического процесса сборки осуществляется в несколько последовательных этапов. Сначала, как уже отмечалось выше, составляются технологические схемы сборки, производится их анализ с выбором наиболее рационального варианта. По принятым схемам выявляют основные сборочные операции и устанавливают организационную форму сборки. Затем операции технологического процесса уточняются и конкретизируются: выбираются средства технологического оснащения, определяются технологические режимы, производится нормирование технологической трудоемкости с установлением разрядов работ. Выбор наиболее рациональных вариантов построения операций осуществляется на основе соответствующих технико-экономических расчетов.

§ 39. ПРИМЕР РАЗРАБОТКИ И ЗАПИСИ ОПЕРАЦИОННОГО ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА СБОРКИ

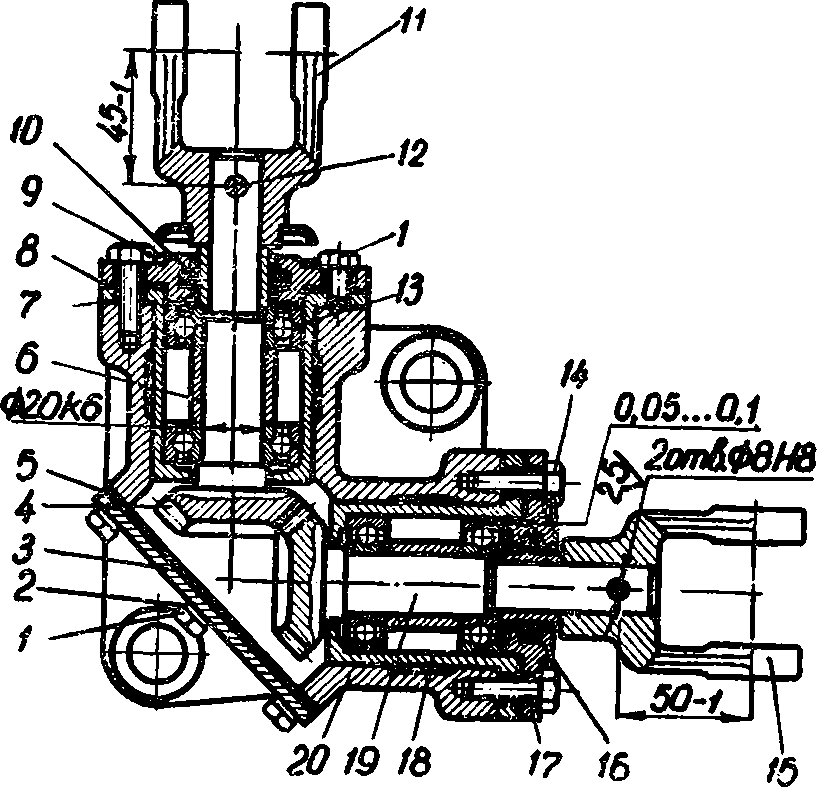

В качестве примера рассмотрим технологический процесс сборки конического редуктора привода скоростемера локомотива по чертежу рис. 127 в условиях среднесерийного производства с непоточной (стационарной) формой организации.

Рис. 127. Редуктор привода скоростемера:

1, 14 — болты (соответственно 10 и 8 шт.); 2 — шайба (6 шт.); 3, 17 — крышки; 4, 19 — валы-шестерни; 5, 7, 8 — прокладки; 6, 16 — втулки; 9 — проволока; 10 — войлочное кольцо; 11, 15 — вилки кардана; 12 — штифт; 13 — шарикоподшипник; 18 — обойма подшипников; 20 — корпус редуктора; 21 — масленка (2 шт. — на рисунке не показаны)

Puc. 128. Технологическая схема сборки редуктора привода скоростемера

Технологический процесс разработан па основе технологической схемы сборки, представленной на рис. 128, с учетом соответствующих типовых решений и рекомендаций, приведенных в § 38. При этом приняты во внимание технические требования чертежа редуктора:

- Все детали и подшипники, поступающие на сборку, должны быть чистыми, без заусенцев, забоин, ржавчины и других дефектов.

- Подшипники перед сборкой нагреть в масляной ванне до температуры 80° С.

- Насадку втулок 16 производить с нагревом в масле до температуры не выше 170° С.

- Кольца 10 пропитать в осевом масле (ГОСТ 610—72) при температуре 30 ... 35° С в течение 2 ч.

- Отверстия 08Н8 сверлить и развернуть в сборе. После установки штифтов кромки отверстий раскернить с обеих сторон в двух местах.

- Величина бокового зазора в зубьях шестерен должна быть в пределах 0,1 ... 0,3 мм, а величины отпечатков краски — не менее 50% высоты и рабочей длины зуба.

- Вращение валов редуктора при прокручивании вручную должно быть легким и плавным.

- Полость редуктора и обоймы подшипников заполнить смазкой УТВ (смазка 1-13 жировая) ОСТ 38.01.145—80.

- Все необработанные наружные поверхности окрасить черной эмалью ПФ-115 ГОСТ 6465—76.

Сборочные операции рассматриваемого технологического процесса выполняются на одном рабочем месте, к которому подаются все детали и подшипники редуктора. Сборка расчленяется на предварительную (сборка узлов «вал-шестерня в сб.» — 4сб и 19 сб) и окончательную («общая» сборка редуктора). Технологическим процессом предусмотрены также подготовительная, контрольная и малярная операции. Последняя фиксируется в маршрутном процессе сборки и выполняется по отдельному технологическому процессу.

Операционный технологический процесс сборки редуктора представлен в табл. 131.

1 Сведения о применяемых средствах технологического оснащения, а также данные о нормах времени и квалификации исполнителей не приводим.