Заводские сварочные установки для электроконтактной и газопрессовой сварки оборудованы приборами для удаления высадки. Созданы специальные приборы (срезные) для удаления лишнего металла (грата) на головке, шейке и подошве рельсов при выполнении термитной сварки в пути. Обрезка грата такими приборами устраняет необходимость ручной его обрубки. Обрезчики грата бывают двух типов: с одним или двумя резцами, движущимися при обрезке навстречу друг другу. Последний тип обрезчика при обрезке не создает каких-либо продольных напряжений в сварном шве, что важно, так как обрезка выполняется сразу после затвердевания сварочного металла. Обрезка, выполняемая таким образом, позволяет избежать разрывов в сваренном металле.

Для восстановления профиля головки рельса после завершения сварочной операции при выполнении любого вида сварки стыков были разработаны специальные шлифовальные приборы. Такие приборы приводятся в действие электрическими или двух- и четырехтактными бензиновыми двигателями.

Устройство для фасонной шлифовки

Наплавка рельсовых концов

Цель наплавки рельсовых концов — наращивание изношенных концов рельсов сварочным металлом. Сварочный металл должен прочно соединяться с основным металлом, не быть слишком мягким, чтобы не сминаться, и не слишком твердым, чтобы не раскрашиваться при ударном воздействии колес.

Смятие рельсовых концов не должно быть более чем 0,8 дюйма глубиной. В противном случае рельс должен быть заменен или обрезан. Наплавка может выполняться при помощи электродуговой, кислородно-ацетиленовой или полуавтоматической проволочной сварки.

Используются три различных вида наплавки рельсовых концов. Полосовая наплавка, при которой наплавляется полоса шириной от 3 / 4 до 11/4 дюйма в центре поверхности катания головки рельса.

а пути со средними и тяжелыми нагрузками, где стыки подвергаются сильным ударам, наплавляется 3/4 поверхности головки или вся головка рельса.

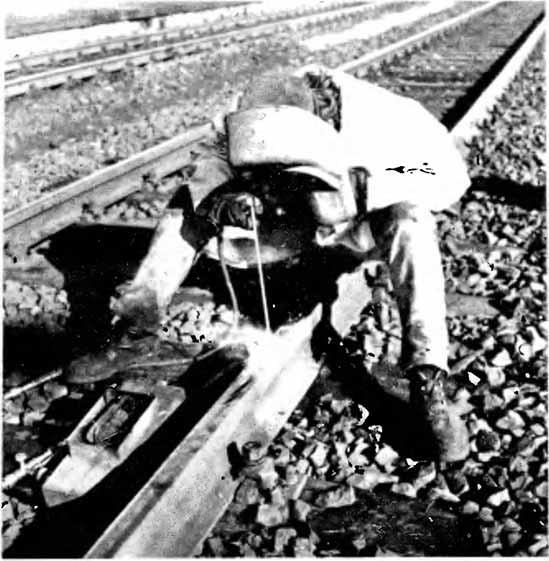

Электрический прибор для поверхностной шлифовки

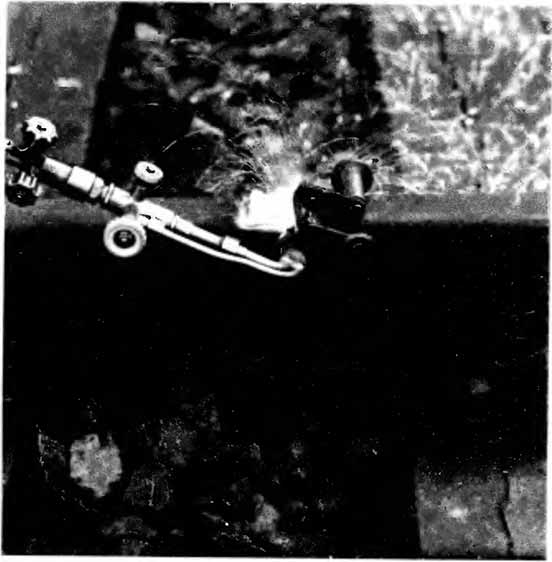

Наплавка рельсов при помощи кислородно-ацетиленовой сварки

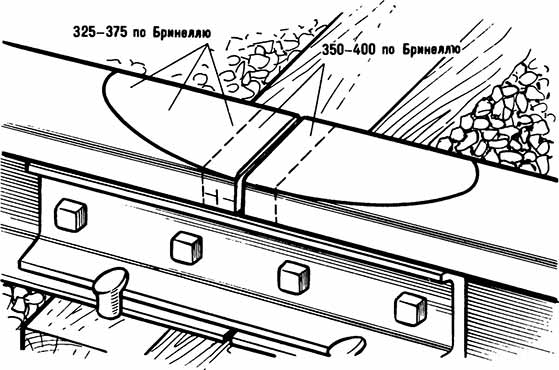

Для подготовки рельсов, выплавления слабого или слоистого металла и повторного нагрева надо использовать нейтральное пламя. Типовой состав используемого сварочного прута, %: 0,45 углерода, 1,09 марганца, 1,10 хрома и 0,52 кремния. Максимальная твердость по Бринеллю должна быть 375 НВ.

Наплавка рельсовых концов

Наплавка протиров кислородно-ацетиленовой сваркой

Для придания сваренному участку очертания существующего сечения рельса после охлаждения его нужно отшлифовать. В случае если угловые накладки изношены, накладки и болты должны быть заменены.

Наплавка протиров

Поверхность катания головок рельсов в непосредственной близости от стыка должна быть выровнена. Рельсовые соединители должны быть защищены от нагрева газовой горелкой — укрыты сырым асбестом.

Наплавка рельсов защищенной дугой.

Концы рельсов при таком процессе должны быть предварительно нагреты до 700 °F. Предварительный нагрев и наплавку нужно согласовать таким образом, чтобы наплавка начиналась не позднее чем через минуту после окончания нагрева. Основные принципы этого процесса в общих чертах описаны в разделе по закрытой электродуговой сварке, рассмотренной ранее.

Наплавка должна выполняться на длине не менее 2,5 дюйма, считая от конца рельса, независимо от существующего износа, чтобы избежать чрезмерной твердости металла в месте наплавки. После завершения наплавки участок наплавки должен быть нагрет до 1100 °F.

При температуре окружающего воздуха — 24 °F и менее участок наплавки должен быть укрыт специальным покрытием для снижения скорости охлаждения. Твердость металла на участке наплавки должна находиться в пределах от 320 до 420 НВ с минимальной твердостью у конца рельса 375 НВ.

Наплавка рельсов при помощи электродуговой сварки с газовой защитой

При использовании этого метода концы рельсов должны быть предварительно нагреты до 500 °F. После наплавки требуется подогрев до 700 °F. Тепло для сварки вырабатывается электрической дугой между электродом и основным металлом. Электрод по мере его расхода становится поставщиком металла. Электрод, дуга и смежные области защищаются от внешнего загрязнения газовой защитой — газом, подаваемым через держатель электрода. Твердость и специальная защита участка наплавки от низких температур такие же, как и при наплавке рельсов защищенной дугой.

Полуавтоматический процесс сварки с использованием проволоки.

Этот процесс был разработан недавно для сокращения общего количества тепла, подводимого в процессе предварительного нагрева, сварки и подогрева после сварки. Излишнее количество тепла преобразует структуру, а также изменяет металлургические свойства углеродисто-марганцовистой рельсовой стали.

Уменьшение количества подводимого тепла еще более важно, когда должны свариваться отливки, такие, как крестовина, с высоким содержанием марганца. Такой метод требует наличия низкоуглеродистого высоколегированного полого проволочного электрода вместо высокоуглеродистых материалов. Необходимое оборудование, такое как проволочный питатель, было заимствовано из различных сварочных процессов и модифицировано.

Дефектный металл на рельсе удаляется при помощи воздушно-дугового процесса. Дуга от угольного электрода в сжатом воздухе горелки плавит металл, а сжатый воздух быстро его удаляет. Металл при этом не нагревается. Этот процесс может использоваться в полевых условиях при установке оборудования на автомобильных прицепах или грузовых автомобилях.

Колесные выбоксовины.

Выбоксовины на поверхности катания головок рельсов, образующиеся при скольжении колес подвижного состава, создают опасность из-за постепенного развития из них трещин. Выбоксовины создают места ударного воздействия подвижного состава, вызывающего повреждение поверхности катания головок рельсов. Эти дефекты обычно устраняются при помощи сварки.

Поврежденный металл удаляется шлифовкой или при помощи воздушно-дуговой сварки. Максимальная длина выбоксовины не должна превышать 12 дюймов. Обычно рельсы, имеющие более четырех скользунов на длине 39 футов, с трещинами глубиной более 1 /2 дюйма не ремонтируются.

Кислородно-ацетиленовая, электродуговая и полуавтоматическая проволочная сварка — наиболее часто используемые процессы для наплавки выбоксовин. В Европе широкое распространение для этих целей получила термитная сварка.

При использовании электродуговой сварки участок наплавки и прилегающая область должны быть прогреты до 500—700 °F со всех сторон на глубину 1/2 дюйма. В процессе подогрева участок наплавки должен быть проверен на наличие любых трещин. После окончания наплавки участок наплавки и нижележащий металл вновь подогреваются. В зависимости от типа электрода рекомендуемая максимальная температура подогрева после наплавки может составлять от 1100 до 1800 °F. После подогрева участок наплавки должен быть укрыт специальным покрытием для снижения скорости охлаждения.

При выполнении такой сварки без перерыва движения нужно ограничивать количество тепла, передающегося окружающим частям рельса, так как большие колесные нагрузки могут вызвать деформации. При наплавке больших по размерам скользунов сварка выполняется в несколько этапов с охлаждением рельсов в промежутках между сварками.