РАЗДЕЛ 10.

Бесстыковой путь.

Возможность ликвидации рельсовых стыков сваркой известна давно. В начале 1920-х годов сварка рельсов была применена на трамвайных путях. На железных дорогах первые попытки сварки рельсов относятся к 1930 г. в тоннелях, где колебания температур сравнительно невелики, а также на безбалластных конструкциях пути. Многие специалисты сомневались в возможности применения сварных рельсов в обычном пути с балластным слоем. Известно, что значительная часть расходов по текущему содержанию пути приходится на долю рельсовых стыков.

Срок службы рельсов в зоне стыков по износу и одиночному выходу значительно меньше, чем в средней их части; сечение рельса в зоне стыка ослаблено болтовыми отверстиями. Стыковые болты нужно периодически подтягивать, а вышедшие из строя накладки и болты — заменять. На линиях, оборудованных автоблокировкой, должны применяться электроизолирующие стыки.

Сварная рельсовая плеть на подкладке

Ликвидация стыков уменьшает объем выправочных работ, образование выплесков, кроме того, уменьшается ударно-динамическое взаимодействие пути и подвижного состава, благодаря чему меньше изнашиваются ходовые части подвижного состава. Срок службы шпал также значительно меньше в зоне стыков.

Внедрение бесстыкового пути долгое время сдерживалось из-за отсутствия прогрессивных способов сварки, относительно высокой стоимости сварки, транспортировки и укладки сварных плетей при отсутствии необходимой механизации, а также недостаточной изученности температурнонапряженного состояния бесстыкового пути. В 1950-е годы после экспериментальных и эксплуатационных испытаний объемы укладки бесстыкового пути увеличились. По мере накопления опыта эксплуатации бесстыкового пути возник ряд проблем, требующих решения: потеря поперечной устойчивости — выброс пути; разрыв стыковых болтов; допускаемое раскрытие стыковых зазоров; выбор температуры закрепления плетей; ограничения в выполнении путевых работ по выправке пути и замене шпал в жаркую погоду; повреждения изолирующих -стыков из-за значительных температурных напряжений. Для решения этих проблем на ряде дорог были проведены дополнительные исследования, что позволило увеличить объемы укладки бесстыкового пути.

Специалисты считают, что выброс пути представляет большую опасность, нежели раскрытие стыковых зазоров до 2 дюймов. Были разработаны технические условия по выбору необходимой температуры закрепления плетей, определены возможности выправки пути и замены шпал. Некоторые дороги создали специальные приборы для разрядки температурных напряжений, в числе которых рельсовые нагреватели, охладители, вибраторы — для снижения трения подошвы рельсов по основанию. Созданы конструкции клееболтовых стыков; в обычных стыках применяются высокопрочные болты для увеличения стыкового сопротивления. Опыт эксплуатации показал: при бесстыковом пути нужно увеличивать размеры плеч балластной призмы или достаточно хорошо уплотнять балласт, особенно в зоне плеч призмы.

Рельсосварочные предприятия.

В плети рельсы можно сваривать различными способами.

Сваривать можно в полевых условиях (этот способ имеет ограниченное применение) и в стационарных — на специальных рельсосварочных предприятиях (этот способ наиболее эффективен и широко применяется). Рельсосварочные предприятия бывают стационарные или передвижные. На этих предприятиях сваривают новые или старогодные рельсы. Старогодные рельсы, подлежащие сварке, тщательно осматривают.

В целях сокращения значительных объемов перевозок рельсов для обслуживания нескольких дорог применяются передвижные рельсосварочные предприятия (поезда), оборудование которых располагается в вагонах и на платформах. Для таких предприятий необходимы: путевое развитие, погрузочно-разгрузочное оборудование, склады, источники энергоснабжения и т. д.

Стационарные рельсосварочные предприятия эффективны при больших объемах рельсосварочных работ, выполняемых в течение длительного времени. Эти предприятия оборудованы стационарным погрузочно-разгрузочным оборудованием, средствами автоматического контроля и сортировки рельсов, сложным путевым развитием. Старогодные рельсы проверяются средствами дефектоскопии до их отгрузки на рельсосварочные предприятия. Большое внимание уделяется подбору старогодных рельсов по одинаковому износу после обрезки изношенных концов в зоне стыков для последующей их сварки.

В 1969 г. Американская инженерная железнодорожная ассоциация приняла следующую классификацию и порядок отбора старогодных рельсов для сварки. Перед снятием рельсов для последующей сварки их тщательно осматривают, чтобы не пропустить такие дефекты, как пробоксовины, смятие головки, чрезмерный износ, и другие видимые дефекты. Не позже чем за 60 дней до снятия рельсов по участку пропускают вагон-дефектоскоп.

Некоторые железные дороги снимают старогодные рельсы вместе со стыковыми скреплениями длиной примерно по 1 /4 мили. Затем по прибытии на рельсосварочное предприятие стыковые скрепления снимают и сортируют, а рельсовые концы обрезают. В других случаях рельсовые концы вместе со стыковыми скреплениями обрезают без разборки стыковых скреплений. Иногда пробоксовины на поверхности катания головки рельсов наплавляют сваркой.

На рельсосварочном предприятии квалифицированный инженер тщательно осматривает доставленные старогодные рельсы с целью обнаружения чрезмерного износа (табл. 4), коррозии и других дефектов. Для каждой плети рельсы подбирают одинаковыми по ширине головки и высоте поперечного сечения с точностью до 1/16 дюйма.

Рекомендуется складировать рельсы на жестком основании, при этом нужно правильно их располагать в плане и профиле.

Рельсосварочная установка

Рельсосварочное предприятие

Раскаленный сварной шов в сварочной машине (слева) и снятие грата после окончания сварки (справа)

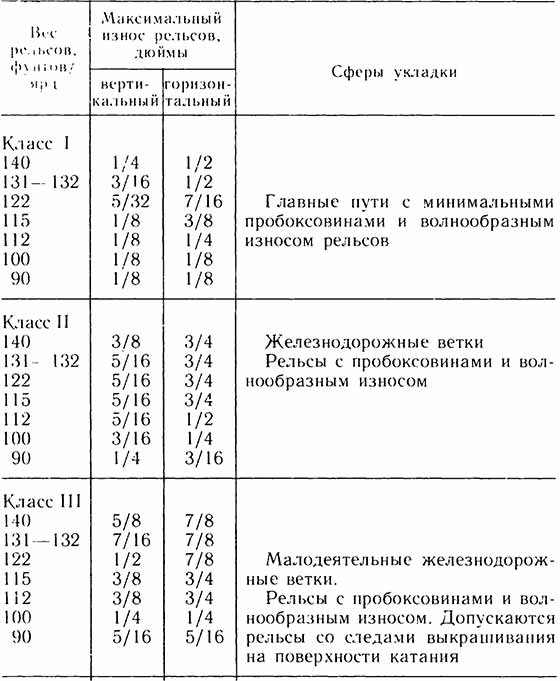

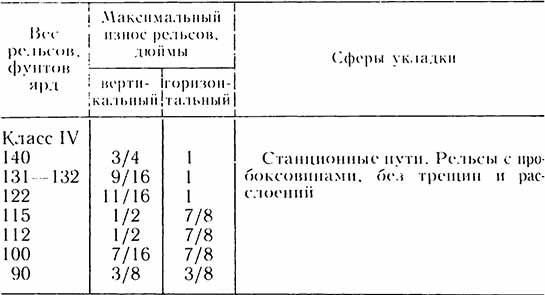

4. Рекомендуемая классификация сортировки рельсов

Окончание табл. 4

Классификацией Американской инженерной ассоциации вводятся такие ограничения:

минимальная длина рельсов для сварки после обрезки — 27 футов;

перед сваркой рельсы должны быть очищены от нефтепродуктов, ржавчины и грязи;

максимальный наплыв металла на головке рельса с каждой стороны должен быть не более 1 / 4 дюйма; лишний наплыв металла нужно удалить;

на рельсах, снятых из зоны переездов, не должно быть коррозии; допускается их сварка для укладки на малодеятельных путях;

рельсовые концы с болтовыми отверстиями должны быть обрезаны;

после обрезки рельсовые концы не должны иметь усадки.

Наиболее широко для сварки рельсов применяется контактная электросварка оплавлением. Вначале выполняются подготовительные операции: очистка ржавчины и грязи, правка рельсов в вертикальной и горизонтальной плоскостях, зачистка контактных поверхностей свариваемых кусков. Следующая операция — сварка с последующим снятием грата, затем первичная и отделочная шлифовка, дефектоскопирование стыков. Сваренные плети грузят на специальный состав, состоящий из платформ, оборудованных роликовыми опорами.

Большинство железных дорог применяют спец-составы, на которые грузят 40 плетей в 4 ряда длиной по 1440 футов каждая. В центре поезда предусмотрено приспособление, которое удерживает каждый рельс от продольных перемещений.

Сварная рельсовая плеть грузится на специальный состав.

Технические условия на изготовление сварных рельсовых плетей бесстыкового пути.

Этот документ был принят в 1967 г. Американской инженерной железнодорожной ассоциацией (AREA).

Приведенные ниже требования рекомендуются для использования при изготовлении сварных рельсовых плетей и необязательны для предприятий, изготовляющих новые рельсы.

- Рельсы, доставленные на рельсосварочное предприятие, должны быть тщательно осмотрены. Местная кривизна рельсов в вертикальной и горизонтальной плоскостях допускается не более 0,030 дюйма на длине 1 фут.

Разгрузка рельсовых плетей со специального состава

- Выверка правильного расположения рельса в сварочной машине выполняется по его головке.

а) В вертикальной плоскости должна обеспечиваться ровная поверхность катания. При разной высоте рельсов «ступенька» может быть допущена по нижним поверхностям подошв свариваемых рельсов.

б) В горизонтальной плоскости ширина головок свариваемых рельсов должна быть одинаковой. При разной ширине головок свариваемых рельсов допускаются «уступы», одинаковые с обеих сторон головок рельсов, но не более 0,040 дюйма. В случае большего различия в ширине головок свариваемых рельсов разрешается делать «уступ» на нерабочих боковых гранях рельсов.

в) «Уступы» в горизонтальной плоскости не должны быть более 0,04 дюйма по ширине головок и не более 0,125 дюйма по ширине подошв сваливаемых рельсов.

- Вертикальные уклоны неровностей по поверхности катания рельсов не должны превышать 0,04 дюйма на длине 1 фут (при «горбах») и 0,01 дюйма на длине 1 фут (при впадинах).

- Горизонтальные уклоны неровностей по рабочей грани головок рельсов не должны превышать 0,04 дюйма на длине 1 фут.

- Окончательное отклонение поверхностей катания сваренных рельсов («ступенька») допускается не более ±0,005 дюйма.

- Окончательное отклонение в расположении поверхностей боковых рабочих граней головок сваренных рельсов допускается на более ±0,01 дюйма.

- В зоне шейки сваренных рельсов допуск не должен превышать 1/8 дюйма.

- Все зазубрины и насечки из-за уступов и кручения рельсов должны быть устранены шлифовкой.

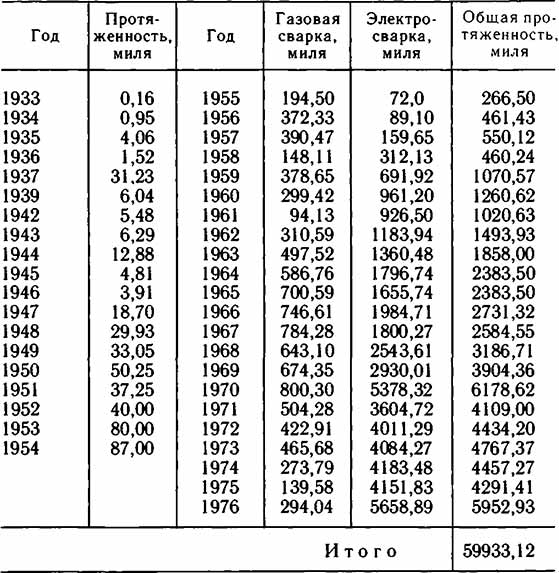

Объемы укладки бесстыкового пути в США за период 1933—1976 гг.

- Все неровности в местах сварки, оставшиеся после шлифовки, должны быть устранены до приемки.

- Дефектные сварные стыки, обнаруженные средствами дефектоскопии, должны быть вырезаны и вновь сварены или взяты в накладки.

- При применении электроконтактной сварки оплавлением образовавшаяся окалина должна быть снята. Если площадь контакта свариваемых рельсовых концов менее 95%, то сварной шов считается бракованным.

- Сварные швы при электроконтактной сварке подлежат термической обработке во избежание развития пластических деформаций; их минимальная осадка должна быть около 1 /2 дюйма при стандартном размере 5/8 дюйма.

Сферы применения и типы сварных плетей, уложенных в 1976 г.

Наименование пути | Газовая сварка, мили | Электросварка, мили | Общая протяженность, мили | ||

новые | старогодные | новые | старогодные | ||

Главные пути | 103,27 | 172,75 | 3882,88 | 1577,91 | 5736,81 |

Малодеятельные и станционные ПУТИ | — | 18,02 | 49,21 | 148,89 | 216,12 |

13. Если процесс электроконтактной сварки прекращается по непредвиденным причинам и расстояние между оплавляемыми рельсовыми концами менее 1 /2 дюйма, то концы рельсов очищают от продуктов сварки и процесс сварки повторяется.

- Во избежание резкого снижения прочностных характеристик стали в зоне сварного стыка в случае непредвиденной остановки сварочного процесса шлифовать сварное соединение нужно сразу же после окончания сварки.

- Рельсовые концы с заусенцами, зазубринами или неровно обрезанные до сварки должны быть предварительно оплавлены — это необходимо для правильного их расположения.

- Для обеспечения требований по геометрическому расположению свариваемых рельсов (пункты 2, 3, 4) в технологический процесс сварочной линии рекомендуется включать правильные прессы.