Поперечные трещины и изломы рельсов.

Американской инженерной железнодорожной ассоциацией в 1911 г. было признано, что поперечные трещины и изломы — наиболее серьезные дефекты в рельсах, приводящие, как правило, к тяжелым последствиям. Основная причина образования дефектов в рельсах — развивающиеся в них усталостные процессы, протекающие тем более интенсивно, чем больше грузонапряженность и нагрузки на оси, динамические воздействия на путь, чем сильнее воздействия различных концентраторов напряжений.

При высоких напряжениях в рельсах от знакопеременной или пульсирующей нагрузки в отдельных зернах металла появляются пластические деформации. Если при этом возникающие местные напряжения превысят предел выносливости, то в металле появится начальная трещина; у концов этой трещины процесс повторяется, и трещина растет в ширину и длину, давая образования новым надрывам металла, трещинам.

Если в металле рельса образовались различных размеров волосовины, флокены, инородные включения, раковины, то усталостные процессы протекают особенно интенсивно. Внутренние надрывы металла (флокены) под поездной нагрузкой развиваются постепенно: рельс может внезапно разрушиться под поездом. В изломе рельса будут характерные для такого разрушения светлые или темные пятна усталости с пришлифованными поверхностями.

Отслоение и выкрашивание металла на поверхности катания головки рельса.

Эти дефекты развиваются на поверхности или близко к поверхности катания головки рельса. Наиболее часто встречаются: выкрашивание металла рабочей выкружки головки; отслоение металла на поверхности катания из-за волосовин, закатов. Такие дефекты появляются при превышении контактными напряжениями усталостной прочности металла. Размеры выщербин на боковом закруглении головки рельса, дюймы: длина 1—6, ширина 1/4—1,5, глубина 1/8—1/2. Как правило, они появляются на наружном рельсе в кривой. Первый признак появления таких дефектов — темные пятна на поверхности катания.

Сложные изломы

Эти повреждения рельсов опасны, так как могут развиваться по нескольким причинам и, как правило, приводят к излому рельса. Дефект постепенно развивается, начинаясь в головке рельса при наличии в ней горизонтальной трещины, и может выходить на поверхность или развиваться внутрь головки.

Горизонтальные продольные трещины в головке рельса.

Этот дефект зарождается на глубине 1/4 дюйма и более внутри головки рельса и постепенно развивается в продольном направлении. Отличительный признак дефекта — матовое пятно на поверхности катания. Причины горизонтальных расслоений головки: неметаллические включения, продольные волосовины и т. д.

Вертикальные трещины в головке.

Вертикальные расслоения происходят, как правило, посередине или близко к середине головки. При таком дефекте под головкой или в месте сопряжения головки и шейки можно обнаружить трещину или ржавую полосу. Вертикальные расслоения головки рельса происходят по тем же причинам, что и горизонтальные.

Смятие головки рельса.

При таком дефекте на головке рельса образуется наплыв металла без трещин. Причина такого дефекта — недостаточная прочность металла, пробоксовывание колес.

Усадочные раковины в рельсах.

Первый признак этого дефекта — тонкая ржавая полоска. Известно, что при твердении и остывании объем металла уменьшается и в верхней части слитка металла в изложнице образуется так называемая усадочная раковина.

Вид усадочной трещины в рельсе. Причина образования этой трещины—усадочная раковина в слитке.

Во избежание изготовления рельсов с усадочными раковинами часть усадочного конца слитка стали, идущего на прокатный стан, обрезается.

Перед изломом на поверхности катания головки рельса с усадочной раковиной образуется темная продольная полоса из-за усадки металла. При этом размеры ширины головки увеличиваются. Рельс с признаками усадочной трещины нужно немедленно заменить, так как его излом может произойти внезапно.

Рельсы с такими дефектами могут эксплуатироваться длительное время без развития внутренних трещин, и наоборот, такие дефекты могут быть причиной быстрого развития поперечных трещин. В ряде случаев рельсы со значительными выбоксовинами требуют замены. Причина образования выбоксовин из-за пробоксовывания колес — быстрое нагревание поверхности катания головки с последующим охлаждением, в результате чего происходит горизонтальное расслоение металла на поверхности катания. В ряде случаев выбоксовины можно наплавить сваркой. Качество сварочных работ при этом должно быть высоким.

Эти дефекты можно разделить на две основные группы: 1 — серпообразный выкол подошвы, вызываемый неравномерным опиранием подошвы рельса на подкладку, наличием волосовин, неметаллических включений и других дефектов в рельсовой стали; 2 — поперечный излом рельса. Причиной поперечного излома рельса часто являются небольшие трещины и зарубки на кромке подошвы, повреждения от ударов.

Прочие повреждения рельсов.

К прочим относятся любые повреждения и внезапные изломы рельсов, вызываемые проходом ко лес с ползунами, юзом и другими причинами, искривленные рельсы, поврежденные при транспортировке, погрузочно-разгрузочных операциях и при производстве путевых работ.

Дефекты в сварном стыке.

Эти дефекты, как правило, приводят к образованию поперечных трещин; в ряде случаев появляются продольные трещины в шейке. Причины их появления: некачественная обработка свариваемых рельсовых концов, неполное оплавление, образование трещин в процессе нагрева при сварке. Такие дефекты могут быть в головке, шейке и подошве рельса.

Несмотря на отсутствие видимых признаков дефекта, рельс часто ломается внезапно в зоне сварного шва.

Этот тип дефекта не считается опасным, но многие железные дороги вынуждены заменять рельсы на участках, подверженных волнообразному износу, из-за резкого ухудшения условий движения подвижного состава.

Коррозия рельсов.

Как правило, коррозии подвергаются подошва и шейка рельсов, уложенных в сырых тоннелях, на переездах и других участках пути. Коррозия может существенно ослабить рельс и способствовать его излому.

Этот дефект обычно можно обнаружить в рельсах, уложенных в зоне переезда, где остающиеся материалы способствуют повышению влажности. Отделение головки может также встречаться на участках пути, где подуклонка рельсов установлена неправильно.

Было известно еще в 1911 г., что повреждения рельсов из-за поперечных трещин и изломов представляют наибольшую опасность для движения поездов, приводя в большинстве случаев к крушению. В 1912 г. железные дороги обратились с просьбой в Бюро стандартов США о необходимости проведения тщательных исследований по созданию методов обнаружения дефектов в рельсах, в частности поперечных трещин. В последующие годы в результате исследований был создан магнитный метод дефектоскопии рельсов.

В 1923 г. доктор Елмер Сперри разработал конструкцию магнитного вагона-дефектоскопа для обнаружения поперечных трещин. Однако в 1928 г. он признал, что первая модель магнитной системы оказалась неудовлетворительной для полевых условий, главным образом, из-за состояния поверхности катания рельсов.

В 1928 г. по заданию Американской железнодорожной ассоциации доктор Сперри создал вагон- дефектоскоп, в котором использован индуктивный принцип. Ожидалось, что он будет способен обнаруживать не только поперечные трещины, но и другие дефекты.

Индуктивная система основана на принципе пропуска тока низкого напряжения силой 3500 А через рельс и создания магнитного поля вокруг рельса. В зоне дефекта магнитные силовые линии искажаются, улавливаясь несколькими катушками. Эти катушки индуктивности размещаются над головкой рельса и перемещаются непрерывно над рельсом. Возникающие сигналы поступают на усилитель, а затем записываются на многоканальный осциллограф. Одновременно дефектное место отмечается краской на подошве рельса. Кроме поперечных, вагон-дефектоскоп выявляет продольные, вертикальные и горизонтальные трещины в головке, дефекты сварных соединений, дефекты в шейке, выбоксовины.

Современные дефектоскопы имеют более сложное и эффективное (в том числе электронное) оборудование.

В 1959 г. Сперри разработал ультразвуковой дефектоскоп. Впоследствии был разработан комбинированный магнитно-ультразвуковой вагон-дефектоскоп, который широко применяется на железных дорогах США, Канады, Мексики и Австралии. В 1965 г. Сперри создал ультразвуковую дефектоскопную систему, позволяющую получать информацию по 12 каналам.

Американские инженеры проводят исследования по улучшению существующих и созданию новых средств дефектоскопии рельсов. В настоящее время эксплуатируется 25 самоходных вагонов- дефектоскопов системы Сперри в США и 3 — в Австралии.

Различные типы, как правило, ручных, ультразвуковых дефектоскопных устройств применяются на участках, где использование вагонов-дефектоскопов неэффективно или труднодоступно. В одной из моделей ультразвуковой установки системы Сперри применены три роликовых искателя. Прямые искатели вводят ультразвук под прямым углом к поверхности проверяемого элемента, наклонные — под определенным углом к ней в зависимости от характера выявляемых дефектов. Это однониточный дефектоскоп. Индикаторами дефектов служат электронно-лучевая трубка и головные телефоны.

В других моделях, управляемых оператором, предусмотрены скользящие лыжи с прямыми и наклонными искателями. Ультразвуковая дефектоскопия рельсов позволяет эффективно обнаруживать дефекты в рельсах, особенно в зоне стыков.

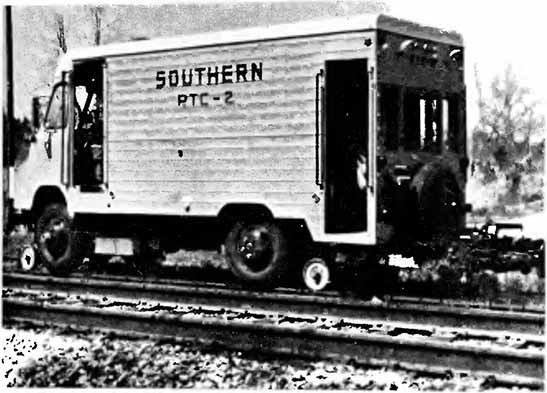

Одна из 43-х магнитно-ультразвуковых дефектоскопных установок в Северной Америке

Портальная ультразвуковая дефектоскопная тележка системы Sperry 324