За период 1960—1967 гг. были уложены сотни тысяч железобетонных шпал, десятки тысяч — в главных путях. На основании эксплуатационных испытаний Ассоциация американских железных дорог отмечает: несмотря на проводимые усовершенствования конструкции шпал, есть серьезные проблемы, связанные с надежностью железобетонных шпал.

В процессе эксплуатации обнаруживаются четыре основных вида повреждений шпал: выдергивание и разрушение дюбелей (втулок); поперечные трещины посередине шпалы; продольные трещины посередине шпалы; трещины в подрельсовой площадке.

Встречаются также следующие дефекты: выкрашивание бетона в зоне опирания клемм при нераздельных скреплениях; смещение из-под подошвы рельсов подрельсовых прокладок; волосяные радиальные трещины вокруг дюбелей; излом клемм и болтов.

Проблема выдергивания дюбелей (втулок) решена: их заделывают на большую глубину в бетон с 1,25 до 2,75 дюйма и более.

Развитие продольных и поперечных трещин посередине шпалы уменьшено: пришлось отказаться от клинообразной формы нижней части шпалы в середине, что значительно увеличило площадь поперечного сечения шпалы в этом листе.

Усовершенствованная таким образом шпала получила номер 4. В шпалах № 4 продольные и поперечные трещины практически не образуются. Для предотвращения разрушения бетона в подрельсовой зоне повышена прочность железобетона: шпала армируется большим числом струн диаметром 7/16 дюйма, имеющих периодический профиль.

Разработка технических условий.

Технические условия, разработанные Ассоциацией американских железных дорог, на основе обобщения опыта эксплуатации первых типов железобетонных шпал (типы Е, 2, 3 и т. д.), включали требования, предъявляемые к материалу, изготовлению, эксплуатации, к промежуточным скреплениям. Эти технические условия не были утверждены Американской инженерной железнодорожной ассоциацией, так как испытания первых типов шпал не дали положительных результатов.

Американская инженерная железнодорожная ассоциация создала специальный Комитет по железобетонным шпалам, состоящий из 9 членов, по три от каждой специальности. Позже, когда были разработаны технические требования на балласт, в этот Комитет дополнительно были включены три члена комитета № 1. Цель этого Комитета по шпалам, определенная руководством инженерной ассоциации,— подготовить научно обоснованные технические условия на железобетонные шпалы, отвечающие современным условиям эксплуатации. Кроме железнодорожников, в состав Комитета по шпалам входили представители Американского института бетона. После двух лет работы, в 1971 г. предварительные технические условия на железобетонные шпалы и скрепления были опубликованы. Они включали:

- Требования по обеспечению надежной работы бетона в подрельсовой зоне цельнобрусковой или составной двухблочной шпалы и в средней части (против трещинообразования) при разной длине и эпюре укладки шпал. Рекомендуется:

колесная нагрузка — 41 000 фунтов;

динамическая добавка — 50%;

коэффициент распределения нагрузки от колеса на опору № 4 — 60%;

расстояние между осями шпал — 30 дюймов;

равномерное по всей длине опирание шпалы на балласт.

В случае уменьшения расстояния между осями шпал требования по обеспечению изгибной прочности шпал также снижаются.

- Требования к промежуточным скреплениям включают: обеспечение поперечного и продольного сопротивления, сопротивление подъема, усталостную прочность элементов узла скреплений, электрическую изоляцию.

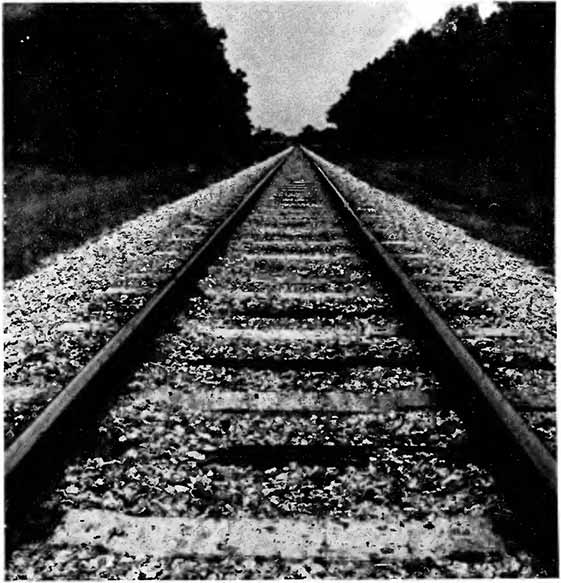

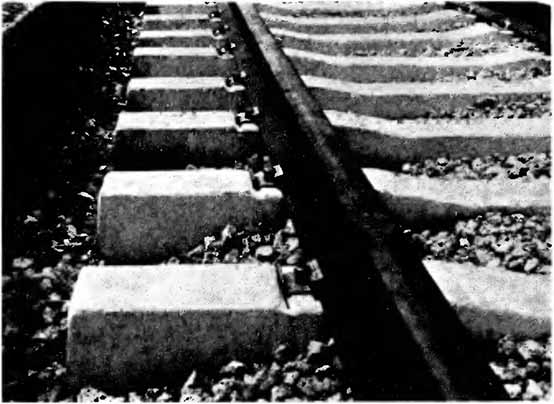

Впервые в 1967 г. на опытном участке железной дороги Seaboard Coast Lines уложены бетонные шпалы через одну с деревянными. В 1972 г. шпалы были заменены. Так выглядит опытный участок в 1977 г.

Опытный участок с предварительно напряженными шпалами

- Требования к приемочным испытаниям и контролю качества продукции.

- Требования к материалам.

Шпалы, удовлетворяющие этим требованиям, относятся к промежуточным шпалам.

Эксплуатационные качества промежуточных шпал.

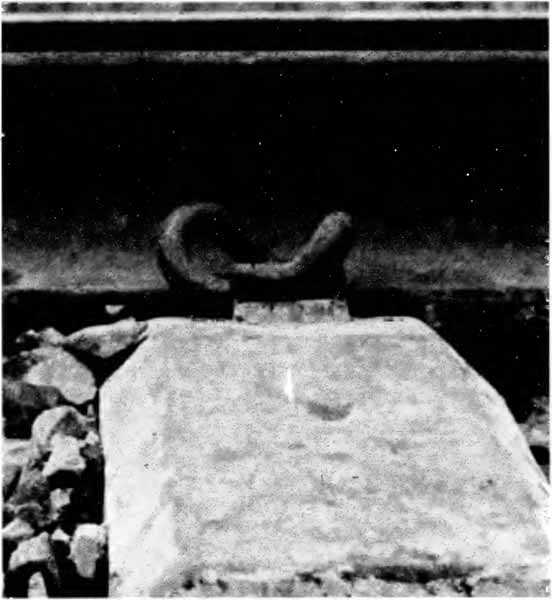

Опытное анкерное скрепление для железобетонных шпал

межуточных шпал, отвечающих техническим требованиям.

Развитие трещин посередине шпал значительно уменьшилось, но бетон разрушается в подрельсовой зоне. На одной из дорог, чтобы уменьшить образование трещин в бетоне подрельсовой зоны, шпалы уложили на высококачественный гранитный щебень на расстоянии между их осями 24 дюйма вместо 30 дюймов, как было ранее.

Корректировка технических условий.

Учитывая опыт эксплуатации промежуточных шпал, предварительные технические условия были пересмотрены:

повышены требования по обеспечению надежной работы бетона в под рельсовой и средней части шпал (против трещинообразования);

динамическая добавка к статическим нагрузкам принимается 150% (а не 50%, как ранее);

введены требования к балласту при применении железобетонных шпал.

Шпалы, отвечающие откорректированным техническим условиям, называют новыми шпалами. В США новые железобетонные шпалы изготавливаются методом предварительного натяжения.

Типы скреплений.

Важный и сложный вопрос — создание надежных промежуточных скреплений. Скрепления можно разделить на два основных типа: с резьбовыми соединениями — клеммно-болтовые; без резьбовых соединений — безболтовые упругие.

В качестве резьбовых элементов могут применяться шурупы с заделанной в бетон втулкой или Т-образные болты с резьбой и гайками. При изломе часть болта (шурупа) остается во втулке (дюбеле), так как изъять ее из втулки, заделанной в бетоне, очень трудно. Сломанный Т-образный болт заменить легко.

Для железобетонных шпал в США обычно применяются клеммно-болтовые скрепления с жесткими или полужесткими клеммами.

Серьезные трудности возникают при применении упругих резиновых прокладок с жесткими клеммами: под поездной нагрузкой упругие прокладки значительно деформируются, что приводит в ряде случаев к полному обезгруживанию болтов и жестких клемм, к их излому. Поэтому жесткие прокладки должны применяться с жесткими клеммами.

В другом типе клеммно-болтового скрепления жесткие клеммы должны надежно обеспечивать постоянную ширину колеи, но так как они недостаточно прижимают рельс, перемещается он в вертикальной плоскости (как в костыльном скреплении для деревянных шпал). Для закрепления рельсов от угона на каждой шпале устанавливаются противоугоны. Ожидается, что этот тип скреплений будет надежно работать, особенно на участках с неудовлетворительным балластным слоем.

При разработке скреплений для железобетонных шпал в США наметилась тенденция применил жестких прокладок из полиэтилена, полиутана, армированной резины и других синтетических материалов.

Эксплуатационные испытания железобетонных шпал.

С октября 1973 по декабрь 1974 г. опытные пар и железобетонных шпал самых последних конструкций с безболтовыми пружинными скреплениями были уложены для эксплуатационных испытаний на главных путях сети железных дорог ПА.

Опытный участок с железобетонными шпалами на железной дороге в Аляске периодически подвергался тщательному осмотру. Установлено: железобетонные шпалы надежно работают, несмотря на тяжелые условия эксплуатации: отрицательные температуры достигали 47° С; на регулировку положения рельсов по высоте на железобетонных шпалах с регулируемыми скреплениями затрачивается несколько меньше времени, чем на деревянных шпалах; состояние железобетонных шпал не ухудшается из-за многократных регулировок (на деревянных шпалах отверстия под костыли разрабатываются из-за перешивок).

Скрепление для железобетонных шпал: а — Pandrol; б — D.E

Опытное скрепление C-S-5, в котором уложена английская нейлоновая прокладка под клеммой

На грузонапряженном участке Чесси, расположенном в кривой, испытывались два типа шпал и скреплений. Американские шпалы RT-7S со скреплениями «Пендрол» и C-S-5 и шпалы английского производства СС244С со скреплениями «Пендрол». Шпалы и скрепления осматривались каждые 6 мес. Осмотр показал: трещин по середине шпал и в подрельсовой зоне нет.

На шпалах RT-7S со скреплением C-S-5 возникли поверхностные трещины вокруг анкера, заделанного в бетоне. Полагают, что причина этих трещин — недостатки изготовления. Но неизвестно, как они будут влиять на срок службы шпал. По- видимому, попадание и замерзание воды в трещинах будет способствовать разрушению бетона.

Подрельсовые прокладки часто смещаются из- под подошвы рельсов. В скреплениях C-S-5 наблюдается тенденция к развороту клемм, что в свою очередь приводит к излому изоляторов.

Широкие эксплуатационные испытания проводились на линиях Санта-Фэ и Норфолк в 1974— 1977 гг. На скоростной и грузонапряженной линии Санта-Фэ шпалы СС244 С укладывались со скреплениями «Пендрол», шпалы РТ-75 — со скреплениями «Пендрол» C-S-5 и датскими DE. Осмотр, выполненный в 1977 г., показал: положение пути в плане и профиле на опытном участке отличное.

В шпалах со скреплениями C-S-5 обнаружены трещины вокруг замоноличенных анкеров. Из-за разворота клемм «Пендрол» изолирующие уголки выходят из строя. Разрушенные изоляторы были заменены новыми, более прочными. Аналогичные результаты получены на опытном участке линии Норфолк, где шпалы RT-7S и СС244С были уложены со скреплениями «Пендрол».

Испытания железобетонных шпал на испытательном полигоне.

Испытывалось шесть типов предварительно напряженных цельнобрусковых шпал, пять из которых отвечали техническим требованиям Американской инженерной железнодорожной ассоциации.

Применялось 3 типа скреплений: 2 типа безболтового пружинного и клеммно-болтовое. Испытывали 9 типов прокладок из полиэтилена, полиуретана, синтетической резины и других материалов.

Опытные участки располагались в кривых и прямых. Шпалы укладывали с расстоянием между осями 30 дюймов на щебеночный балласт твердых пород. По опытным участкам на испытательном полигоне было пропущено 240 млн. т груза брутто1. Результаты испытаний положительные. Трещин и разрушения бетона в подрельсовой зоне шпал не наблюдалось. У 35 из 40 шпал, уложенных в кривой, спустя несколько месяцев эксплуатации обнаружены волосяные трещины в средней части шпал. В крутых кривых под ударно-динамическим воздействием подвижного состава были случаи смещения (перекоса) шпал. В кривых малого радиуса, особенно по наружной рельсовой нити, обнаружен повышенный излом пружинных клемм. При этом не представлялось возможным выяснить, что повлияло на этот выход: упругость подрельсовых прокладок или наличие кривой. Некоторые специалисты полагают, что при высоких осевых нагрузках, особенно в кривых малого радиуса, следует применять жесткие и полужесткие подрельсовые прокладки.

1 Не указан пропущенный тоннаж по опытным участкам, уложенным на железных дорогах сети США (примеч. переводчика).

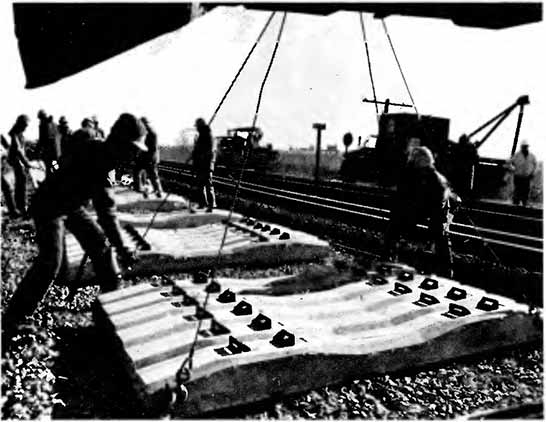

Замена деревянных шпал на железобетонные последней конструкции на линии Санта-Фе. Размеры шпалы: длина 9 футов, ширина 11 дюймов, толщина 8,5 дюйма

Укладка железобетонных шпал на линии Санта-Фе

Канадские железные дороги укладывают железобетонные шпалы

Объем укладки железобетонных шпал в США.

К 1977 г. на трех крупнейших железных дорогах США уложено в путь более 1 млн. железобетонных шпал, и в том числе в 1976 г. около 100 тыс. шт. Канадские железные дороги планируют при сооружении вторых путей, а также в кривых уложить 1,8 млн. железобетонных шпал. При реконструкции Северо-Восточного коридора на участке Вашингтон — Бостон предполагается использовать 1,1 млн. железобетонных шпал.

На четырех пригородных скоростных электрифицированных линиях США уложены в путь и эксплуатируются в общей сложности 284 тыс. железобетонных шпал. На одной из них предполагается дальнейшее расширение объема использования этих шпал.

На двух менее крупных железных дорогах США в путь уложили 198 тыс. железобетонных шпал. Вследствие появления трещин в зонах заделки рельсовых скреплений в процессе эксплуатации пути 70 тыс. шпал, находящихся в кривых, были заменены.