РАЗДЕЛ 9.

Рельсы.

Железнодорожный путь — единая конструкция, в которой все элементы работают совместно. Основной элемент верхнего строения пути, непосредственно воспринимающий давления от колес подвижного состава — рельсы. Большая часть исследований посвящена изучению взаимодействия пути и подвижного состава, повышению срока службы рельсов, совершенствованию технологии производства и повышению качества рельсовой стали.

В течение многих лет исследования по рельсам финансировались Ассоциацией американских железных дорог и рельсопрокатными предприятиями. Большинство исследований проводились под совместным руководством Комитета по рельсам Американской инженерной железнодорожной ассоциации (AREA) и Технического комитета по рельсам и стыковым накладкам Американского института чугуна и стали. Сравнительно недавно при содействии министерства транспорта США был создан экспериментальный полигон (FAST) в штате Колорадо для ускоренных полигонных испытаний рельсов и других элементов верхнего строения пути.

Конструкция рельсов, технология их изготовления, рельсопрокатные предприятия.

Существенные изменения внесены в конструкцию рельса: изменены радиусы поверхности катания головки и выкружки верхней части шейки для лучшего распределения колесной нагрузки и снижения напряженного состояния в этих местах сечения рельса; болтовые отверстия расположены дальше от концов рельсов, что позволило уменьшить выход рельсов по этой причине. Значительно изменены технологии изготовления рельсов и средств контроля процесса охлаждения рельсов. Все эти меры направлены на увеличение срока службы рельсов. На ряде предприятий установлено оборудование, позволяющее прокатывать рельсы длиной 82 фута.

Рельсовая сталь содержит железо, углерод, марганец, кремний. Иногда встречаются примеси фосфора и серы.

От количества углерода зависит твердость и износостойкость рельсовой стали: чем больше углерода, тем — тверже. Увеличенное содержание углерода снижает вязкость стали, т. е. приводит к повышению хрупкости рельсов. Более мощные,

тяжелые рельсы изготовлены из стали, содержащей больший процент углерода:

Марганец и кремний повышают твердость и износостойкость рельсовой стали. Содержание марганца в рельсовой стали составляет 0,60—0,90% — в рельсах весом 70—90 фунтов/ярд; в более тяжелых рельсах — 0,70—1,00; кремния обычно содержится 0,10—0,25%. Примеси фосфора, создающие хладноломкость стали, не должны превышать 0,04%. Даже наибольшие примеси серы приводят к разрушению и излому рельсов при их изготовлении. Особенно внимательно нужно следить за тем, чтобы частицы шлака не попадали в сталь при ее разливе из ковша в изложницу.

Деление блюмса на части. В рельсах, прокатываемых из блюмса, в зоне А наиболее вероятно образование усадочных раковин Большое влияние на долговечность рельсов оказывает не только химический состав стали, но и технология их изготовления. Как только сталь при нагреве в кислородной или электрической печи достигает необходимой температуры и при заданном химическом составе, ее разливают в изложницы. Температура стали, разливаемой в изложницы, должна быть возможно более низкой, для того чтобы получить более однородную (без признаков ликвации) сталь в слитке. Затвердевший слиток подогревается в специальной шахте и подается на прокатный стан, где несколько раз прокатывается. Верхняя и нижняя части блюмса, содержащие высокий процент вредных примесей, срезаются и отбраковываются. Из оставшейся части блюмса прокатывают рельс.

Окончательный профиль рельса формируется за 18—30 проходов на прокатном стане. Чем тяжелее рельсы, тем более тяжелыми должны быть слитки стали, из которых получаются блюмсы, тем совершеннее должна быть калибровка прокатных валков. Чем больше обжат слиток, тем плотнее и лучше рельсовая сталь.

Клеймение и маркировка рельсов.

По окончании процесса проката последним валком ставят клеймо на шейке рельса, где указываются вес и тип рельса, способ охлаждения, завод-изготовитель, год и месяц изготовления. На обратной стороне шейки рельс маркируется, где указываются номер и расположение слитка. Слитки, прокатанные с верхнего конца, маркируются буквами А, В, С и далее по порядку.

Обрезка и правка рельсов.

Рельсы обрезают в горячем состоянии. Поэтому при обрезке должно быть учтено укорочение длины рельсов при охлаждении: допуск на усадку 3/16 дюйма на каждый фут длины. Затем рельсы подвергают правке гибочными валами.

Новая конструкция правильных валков на рельсопрокатном предприятии

Процесс охлаждения рельсов.

Во избежание образования флокенов (внутренних разрывов металла) прокатанные рельсы постепенно охлаждают на подогретых матрицах в опре деленном интервале температур, пока их температура не понизится с 1000 до 725° F. Затем их помещают в закрытый контейнер и выдерживают в нем в течение 24 ч для постепенного охлаждения. При этом температура не должна снижаться ниже 300°F в течение первых 7 ч. На рельсах, охлажденных методом замедленного охлаждения, ставится клеймо с буквами СС.

Закалка рельсовых концов.

Рельсы в стыках изнашиваются значительно быстрее, чем в средней части, поэтому заводы выпускают рельсы с закаленными концами, которые не будут в последующем сваривать друг с другом.

После замедленного охлаждения рельсов в контейнерах их концы подводят к четырем горелкам: первые три горелки увеличивают температуры рельсовых концов до 1000° F, а четвертая — до 1450° F. Затем рельсовые концы закаляют путем их охлаждения на воздухе. По рекомендациям AREA длина нагреваемой зоны должна быть не менее 11/2 дюйма от торца рельса, а в поперечном сечении — по всей ширине головки. Толщина закаленного слоя с повышенной твердостью должна быть не менее 1/4 дюйма на длине 1/2 дюйма. Твердость закаленных концов должна быть от 331 до 401 единиц твердости по Бринеллю.

Окончательная обработка рельсов.

После охлаждения рельсы подвергают окончательной правке, снимают заусенцы, шлифуют обрезанные концы.

Многие железные дороги предпочитают получать рельсы, у которых в торце поверхности катания головки была бы снята фаска для предотвращения наплыва металла в процессе эксплуатации. Такая фаска делается рельсошлифовалками на длине от конца рельса 1/16 дюйма глубиной 1/8 дюйма.

Если рельсы будут сваривать в плети, то их концы не обрабатывают.

Испытания и приемка рельсов.

Перед погрузкой рельсы испытывают, осматривают и классифицируют по группам. Каждой группе присваивается определенный цвет, который наносится на торце рельса.

Проводятся химический анализ плавок сталей по определению содержания углерода, марганца, кремния, фосфора и серы на образцах, высверливаемых из слитков, физико-механические испытания натурных образцов рельсов длиной 4—6 футов. Во время приемки рельсы осматривают представители железных дорог и завода-изготовителя совместно. Потребитель получает копии материалов всех испытаний (химического анализа и физико-механических испытаний). В настоящее время в условиях повышения осевых нагрузок и скоростей движения требования к качеству изготовления и приемке рельсов значительно возрастают. Желательно, чтобы постоянный контроль осуществлялся на всех стадиях производства рельсов.

Стандартная длина рельсов.

Существует мнение, что длина рельсов зависит от длины обращающегося подвижного состава. В начальный период в США применялись рельсы длиной от 15 до 20 футов. Позже, когда появились вагоны длиной 32 фута, длина рельсов стала до 30 футов, затем когда начали эксплуатироваться вагоны длиной 34 и 36 футов, длина рельсов увеличилась до 33 футов. После установления стандартной длины вагона в 40 футов принята стандартная длина рельсов 39 футов. В настоящее время изготавливается около 11% рельсов, длина которых короче стандартной (короче 25 футов не разрешается). Эти короткие рельсы маркируют зеленой краской и укладывают на стрелочных переводах и в кривых.

Профиль рельсов.

Поперечный профиль рельсов изучается и совершенствуется постоянно с момента появления первых железных дорог. Вначале применялись ленточные и полые U-образные профили рельсов. В 1830 г. Роберт Стивенс предложил Т-образный профиль — прообраз современных рельсов. Рельсы такого профиля весом 36 фунтов/ярд были изготовлены и уложены в 1831 г. Чугунные рельсы постепенно были заменены стальными после создания бессемеровского способа изготовления стали. Существующий Т-образный профиль имел много недостатков.

В 1873—1890 гг. Американское общество гражданских инженеров (ASCE) проводило широкие исследования по созданию более совершенных стальных рельсов. Были разработаны несколько типов рельсов весом от 40 до 100 фунтов/ярд. В 1890 г. широко использовались рельсы весом 80 фунтов/ярд. Профили рельсов тех лет имели одинаковую ширину и высоту подошвы. Металл по сечению распределялся следующим образом, %: 42— в головке, 21 — в шейке, 37 — в подошве.

Поперечные профили рельсов по стандартам AREA.

В 1905 г. Американская железнодорожная ассоциация (ARA) разработала стандарты на рельсы ARA-A и ARA-В весом от 69 до 100 фунтов/ярд.

Штабель новых длинных рельсов

Рельсы типа А с тонкой головкой и широкой подошвой предназначались для высокоскоростных линий, рельсы В — для малодеятельных линий. В 1915 г. Американской железнодорожной инженерной ассоциацией (AREA) были одобрены профили рельсов весом 100, 110 и 120 фунтов/ярд. Позже были разработаны профили рельсов весом 130, 140 и 150 фунтов/ярд, которые впоследствии были отвергнуты. Профиль рельса RE весом 110 фунтов/ярд оказался неудовлетворительным в эксплуатации и в 1933 г. был заменен типом RE весом 120 фунтов/ярд. Радиус поверхности катания головки рельса был изменен с 24 до 14 дюймов, но в головке обнаруживаются отслаивание и выколы металла.

В 1933 г. AREA был принят новый тип профиля рельса RE весом 131 фунт/ярд взамен профиля весом 130 фунтов/ярд. Этот новый профиль имел большую изгибную прочность и лучшие эксплуатационные качества.

В 1946 г. профиль рельса RE весом 112 фунтов/ярд был заменен профилем RE весом 115 фунтов/ярд. Контуры головки были изменены для того, чтобы устранить наплывы металла. Остальные размеры остались прежними.

В 1946 г. были разработаны два новых профиля рельсов RE весом 132 и 133 фунта/ярд. Различие в этих двух профилях состоит в том, что в рельсе весом 133 фунта/ярд толщина головки несколько больше, что позволяет увеличить срок службы рельса по износу. Рельсы весом 133 фунта/ярд рекомендуется укладывать на грузонапряженных линиях и на кривых участках пути. В 1946 г. железная дорога Пенсильвания разработала новый профиль рельса RS весом 155 фунтов/ярд, прототип которого эксплуатировался на этой дороге с 1930 г.

Удаление газов из стали вакуумированием.

Рельсовая сталь должна иметь чистое, однород ное строение без флокенов (внутренних малых надрывов металла), газовых пузырей, плен, расслое ний, волосовин и т. д. Причина появления фло кенов — напряжения, возникающие при выделении растворенного в стали водорода, по мере снижение температуры стали. Флокены при изгибах рельсов под поездной нагрузкой постепенно развиваются создавая пятна усталости, что в конечном итоге приводит к излому рельсов.

Профиль рельсов с увеличенной высотой головки.

В 1954 г. разработаны три новых профиля рельсов весом 106, 119 и 136 фунтов/ярд, которые имели большую высоту головки и больший радиус в нижней части головки и в верхней ее выкружке. Площадь подошвы и головки примерно одинакова.

Выбор рационального веса рельсов.

Экономическая эффективность различных типов рельсов зависит от эксплуатационных факторов: грузонапряженности линии, скоростей движения и нагрузок на оси. Местные условия играют при этом существенную роль. Рельсы весом 100 фунтов/ярд рекомендуют применять при грузонапряженности от 1 до 8 млн. т· км/км в год и скоростях движения от 40 до 60 миль/ч; 115 и 119 фунтов/ярд — от 6 до 20 млн. т· км/км в год и скоростях от 50 до 75 миль/ч; 132, 133, 136 и 140 фунтов/ярд — от 20 до 40 млн. т · км/км в год и скоростях свыше 50 миль/ч.

Экономическая эффективность применения тяжелых рельсов: увеличивается срок их службы, уменьшается сопротивление движению поездов, сокращаются затраты на текущее содержание пути.

Более тяжелый рельс распределяет давление колес подвижного состава на большее число шпал, поэтому уменьшается давление на каждую шпалу, снижается износ шпал, балласта, скреплений — увеличивается срок их службы.

Средний вес рельсов.

Наблюдается тенденция применения более тяжелых рельсов. На главных линиях железных дорог I класса США средний вес рельсов увеличился с 82,89 фунта/ярд в 1921 г. до 105,0 фунтов/ярд в 1956 г. К началу 1957 г. на протяжении 148 216 миль главных путей были уложены рельсы весом 100 фунтов/ярд. В 1977 г. на протяжении 20 015 474 миль были уложены рельсы весом 109,72 фунта/ярд.

Вакуумная установка для удаления газов при разливе стали:

1 — смотровое окно; 2 — алюминиевый отражатель; 3 — впускной вентиль; 4 —резервуар; 5 — изоляция, 6 — станина; 7 — вентиль

Схема оборудования для удаления газов при разлив» стали:

1 — электропечь; 2 — заливочное устройство; 3 — выпускное отверстие; 4 —крышка ковша; 5 — ковш

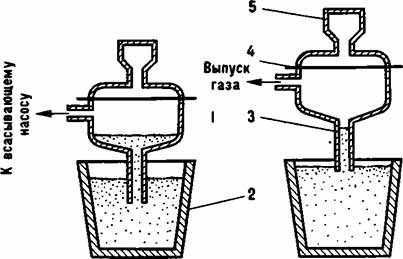

Схема, поясняющая принцип работы Д — Н (Дортмунд- Хордеф) процесса:

1 — вакуумный резервуар; 2 — ковш; 3 — всасывающее отверстие; 4 —подогревающий стержень; 5 — дополнительное загрузочное устройство

В процессе опускания вакуумного резервуара (рис. слева) и затем поднятия (рис. справа) расплавленная сталь под воздействием атмосферного давления поднимается в разряженное пространство и частично выливается в ковш

Существенного улучшения качества рельсовой стали можно добиться удалением газов вакуумированием. Разработано три основных метода вакуумного удаления газов: с использованием потока газа; вакуумирование в ковше; вакуумирование при рециркуляции.