Практика показывает необходимость применения от 3 до 6 костылей на подкладку в зависимости от условий эксплуатации. Четыре и более костылей на подкладку чаще всего применяются на кривых участках пути.

Костыли и другие типы прикрепителей могут быть разделены на 5 классов: костыли; шурупы; шпильки; пружинные клеммы; пружинные костыли.

Наибольшее распространение получили костыли; их используют и в отдельных скреплениях для прикрепления подкладки к шпале. Пружинные клеммы и пружинные костыли также используются для прикрепления рельсов, если нужно обеспечить большее сопротивление, чем при обычных костылях.

Костыли.

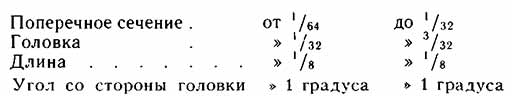

Костыли, которые производились долгое время как единственный вид прикрепителей, все еще широко используются. Форма костыля претерпела некоторые изменения: головка напоминает плоскую головку гвоздя, поперечное сечение квадратное, а наконечники напоминают зубило. В соответствии с рекомендациями AREA размеры стандартных костылей, дюймы: квадратное поперечное сечение

![]()

длина заостренного конца 1,25 дюйма.

Для специальных целей могут применяться более длинные костыли.

Комитет по пути AREA подготовил в 1968 г. технические условия для высокоуглеродистых стальных костылей и костылей из мягкой стали, которые были одобрены как руководящие материалы.

Технические условия на путевые костыли из мягкой стали.

- Область применения:

а) данные технические условия распространяются на путевые костыли из мягкой стали:

б) дополнительные требования необязательны. Они применяются только по специальному указанию заказчика.

- Изготовление. Сталь может быть изготовлена одним из следующих способов: мартеновским, в электрических печах, бессемеровским или конвертерным.

- Химический состав. Сталь должна соответствовать следующим требованиям по химическому составу, %:

Углерод для сталей:

Бессемеровской 0,06

Остальные 0,12

Медь в случаях, предусмотренных дополнительными требованиями, . 0,20

- Промежуточный экспресс-анализ стали:

а) содержание углерода и меди (там, где медь предусмотрена) должно определяться в каждой плавке. Эти анализы выполняет изготовитель для слитков, взятых в каждой плавке. Химический состав стали сообщается заказчику или его представителю, он должен соответствовать требованиям п. 3;

б) если промежуточный экспресс-анализ выполнить нельзя, изготовитель обязан представить сообщение о химическом анализе, сделанном на трех костылях, выбранных случайно из каждой партии весом 10 т.

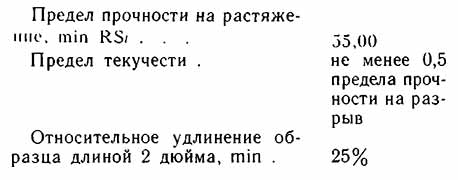

- Испытания на разрыв (растяжение). Изготовитель по своему усмотрению может заменить проведение химического анализа, указанного в п. 3, испытаниями на разрыв. В этом случае костыли должны отвечать следующим требованиям при испытаниях на растяжение:

- Испытание на изгиб:

а) готовый костыль, изогнутый на 180°, не должен иметь трещин на внешней части изогнутой поверхности;

б) на головке костыля, изогнутой в сторону, обратную лицевой, не должно быть кованых наплывов металла на поверхности.

- Количество испытаний:

а) при испытании на разрыв в соответствии с п. 5 на каждые 10 т продукции должно быть проведено одно испытание;

б) при испытании на изгиб в соответствии с п. 6 на каждые 5 т продукции должно быть проведено одно испытание.

- Повторные испытания. Костыли, не отвечающие требованиям п. 6, могут быть повторно закалены и вновь испытаны. Костыли, не выдержавшие третью серию испытаний, отбраковывают.

- Допускаемые отклонения в размерах. Допускаемые отклонения от размеров, дюймы, указанных заказчиком, даны ниже:

- Готовая продукция. Все изготовленные костыли должны быть прямыми, с хорошо сформированной головкой, острым концом и без дефектов.

- Маркировка. Букву или клеймо, указывающие завод-изготовитель, штампуют на головке костылей при изготовлении. Если при изготовлении использовалась медь, то дополнительно ставят буквы CU.

- Контроль. В соответствии с контрактом инспектор, представляющий заказчика, должен иметь свободный доступ в любое время на все участки производства, касающиеся заказа.

- Отбраковка:

а) материал, не отвечающий требованиям данных указаний, бракуется;

б) материал, имеющий дефекты, образовавшиеся в процессе производства, бракуется и об этом сообщается изготовителю.

Дополнительные требования применяются только в случае, если они указаны в договоре и контракте заказчика.

Медь может быть указана, как в пп. 3 и 4.

Технические условия на путевые костыли из высокоуглеродистой стали.

- Область применения:

а) данные технические условия распространяются на путевые костыли из высокоуглеродистой стали;

б) дополнительные требования необязательны. Они применяются только по специальному указанию заказчика.

- Изготовление. Сталь может быть изготовлена одним из следующих способов: мартеновским, в электрических печах, бессемеровским или конвертерным.

- Химический состав. Сталь должна соответствовать следующим требованиям по химическому составу, %:

- Промежуточный экспресс-анализ стали:

а) содержание углерода и меди (там, где медь предусмотрена) должно определяться в каждой плавке. Эти анализы выполняет изготовитель для слитков, взятых из каждой плавки. Химический состав сообщается заказчику или его представителю и должен соответствовать требованиям п. 3;

б) если промежуточный экспресс-анализ выполнить нельзя, то изготовитель обязан сообщить с химическом анализе, сделанном на трех костылях, выбранных случайно из каждых Ют продукции.

- Испытания на разрыв (растяжение). Изго товитель по своему усмотрению может заменить проведение химического анализа, указанного в п. 3, испытаниями на разрыв. В этом случае костыли должны отвечать следующим требованиям на растяжение:

- Испытания на изгиб:

а) готовый костыль, изогнутый на 120° вокруг стержня, диаметр которого не больше толщины костыля, не должен иметь трещин на внешней поверхности изгибаемого участка;

б) головка костыля, изогнутая на 55° в сторону, обратную лицевой, не должна иметь трещин на изгибаемой части.

- Количество испытаний:

а) при проведении испытаний в соответствии с п. 5 одно испытание должно быть проведено на каждые 10 т. продукции;

б) при испытании на изгиб на каждые 5 т. продукции в соответствии с п. 6 проводят одно испытание.

Костыли, не отвечающие требованиям п. 6, могут быть повторно закалены и вновь испытаны. Костыли, не выдержавшие третью серию испытаний, бракуют.

Допускаемые отклонения от размеров, дюймы, указанных заказчиком, приведены ниже:

- Готовая продукция. Все изготовленные костыли должны быть прямыми, с хорошо сформированной головкой, острым концом и без дефектов

- Маркировка. Буквы или клеймо, указывающие завод-изготовитель, а также НС, обозначающие высокоуглеродистый, выпрессовывают на головке каждого костыля в процессе изготовления Если используется медь, то при изготовлении дополнительно ставят буквы CU.

- Контроль. В соответствии с контрактом инспектор, представляющий заказчика, должен иметь свободный доступ в любое время на все участки производства, касающиеся заказа.

- Отбраковка:

а) материал, не отвечающий данным техническим указаниям, бракуется;

б) материал, имеющий дефекты, образовавшиеся в процессе производства, бракуется и об этом сообщается изготовителю.

Дополнительные требования применяются только в случае, если они указаны в договоре и контракте заказчиком.

Медь указывается в соответствии с пп. 3 и 4.

Шпильки или специальные костыли для обеспечения стабильной ширины колеи.

Для обеспечения плотной и стабильной в процессе эксплуатации ширины колеи в ряде случаев применяются специальные костыли или шпильки, имеющие круглый стержень и плоскую головку, под которой устанавливаются кольца большего диаметра, чем стержень. При забивке таких костылей в квадратное отверстие подкладки кольца деформируются, расплющиваются, благодаря чему обеспечивается плотное прикрепление подкладки. Такие специальные костыли забивают и снимают при помощи соответствующего инструмента.

Пружинные клеммы. Раздельные скрепления.

Различные конструкции пружинных клемм обеспечивают надежное и длительное скрепление рельсов с опорами, т. е. создают в рельсовых скреплениях противоугонные свойства. Пружинные клеммы, шайбы, как правило, применяются в раздельных скреплениях. Подкладки раздельных скреплений имеют высокие реборды, в которых предусмотрены пазы, отверстия или другие приспособления для установки болтов и прикрепления пружинных клемм.

Раздельные скрепления мощные, надежные, обладают противоугонными свойствами, обеспечивают большой срок службы деревянных шпал и снижение расходов на текущее содержание пути.

Путевые шурупы.

Шурупы, применяемые в качестве прикрепителей, благодаря винтовой нарезке обладают большим сопротивлением выдергиванию, чем костыли. Обычно шурупы завинчиваются в предварительно просверленные отверстия в шпалах во избежание разрушения волокон древесины. Шурупы более плотно прикрепляют подкладки к шпалам, чем костыли, вследствие чего срок службы шпал увеличивается. Головка шурупа имеет квадратную или прямоугольную форму, утолщающуюся к низу; его стержень круглый с резьбой на 2/3 длины. Общая длина шурупов может быть различной: от 6 до 8 дюймов; длина стержня шурупа от низа головки до острия составляет от 5 до 6,5 дюйма.

Наибольший диаметр шуруп имеет под головкой, где нет резьбы. Для разных шурупов он может быть от 1/8 до 1 дюйма. Резьбовая часть стержня шурупа конической формы, т. е. диаметр резьбовой части уменьшается к низу; у острия диаметр стержня равен 1/2 дюйма. Глубина резьбы может быть от 1/8 до 1/32 дюйма; шаг резьбы — около 1 /2 дюйма.

На путевые шурупы не разработаны технические условия.

Резиновые прокладки.

Для амортизации динамических воздействий от подвижного состава, увеличения срока службы рельсов и шпал, уменьшения угона пути и шума применяются различные прокладки из резины или других синтетических материалов, укладываемые под подошву рельсов и под подкладки.