РАЗДЕЛ 13.

Рельсовые стыки и принадлежности.

Рельсовые стыки.

Назначение. Основное назначение любого рельсового стыка — обеспечить неизменное положение двух примыкающих рельсовых концов в плане и профиле. Стык также должен передавать нагрузки от колеса с одного рельсового конца на другой. Для этой цели с каждой стороны рельсов устанавливаются два стальных элемента (накладки), которые перекрывают зазор между двумя рельсами. Эти стальные стыковые накладки обычно прикрепляют болтами или специальными прикрепляющими устройствами, такими, как Huckbolt.

Конструкция. Многие факторы оказали влияние на конструкцию рельсового стыка: размер колеса, нагрузка, сечение рельса, зазоры и величина износа. В настоящее время при возросших размерах и весах поездов основное требование к конструкции рельсового стыка — обеспечение максимально возможной прочности при ограниченных габаритах.

Особенностью работы конструкции рельсового пути является то, что одни и те же поезда, независимо от их веса, движутся по любым типам рельсов, как по самым легким, так и по самым тяжелым. При этом допускаемые скорости могут быть различными, но колесная нагрузка остается постоянной. Помимо этого, вопрос осложняется тем, что у более легких рельсов меньше места для установки накладок.

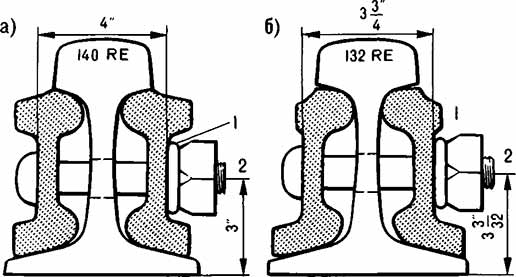

Рельсовый стык с двухголовыми накладками:

а — накладка упирается в нижнюю поверхность головки и в верхнюю поверхность подошвы рельса; б — накладка упирается и в верхнюю выкружку шейки рельса и в верхнюю поверхность подошвы; 1 — пружинная шайба; 2 — ось болта

Оказывается, что место, где нужно увеличивать прочность, ограничено высотой рельса и размерами колес (вертикальный размер накладки определяется высотой шейки рельса, а горизонтальный — размерами реборд колес), поэтому физически невозможно запроектировать такой рельсовый стык, который по прочности был бы сопоставим с целым рельсом.

Рельс под воздействием колесной нагрузки работает как неразрезная балка, опертая на ряд опор- шпал, на которые распределяется вертикальная нагрузка. Это не относится к рельсовому концу; он работает как консольная балка, защемленная одним концом и загруженная сосредоточенной нагрузкой, которая может быть распределена только стыковой накладкой. Последняя соединяет две консольные балки, работая как простая балка на двух опорах.

Неправильно опертые два рельсовых конца расплющиваются — на головках рельсов образуются наплывы. Чем лучше будет опирание рельсовых концов, тем меньше они будут расплющиваться. Максимальное или наихудшее воздействие на стыке происходит в том случае, когда колесная нагрузка прикладывается точно в центре стыка, где она будет восприниматься только стыковыми накладками. Следует также учитывать, что зазор между рельсовыми концами, нужный для компенсации температурных изменений длин рельсов, вызывает значительные динамические напряжения.

Конструкция накладок рассчитана таким образом, чтобы при минимальном весе обеспечить максимальную их прочность за счет сосредоточения металла в головке и подошве накладки. Размер любого стыка ограничивается требуемыми габаритами. Независимо от конструктивных требований, предъявляемых к стыковой накладке, работа любого стыка оценивается тем, насколько хорошо он закрепляет рельсы. В связи с тем, что путь работает под воздействием динамических нагрузок, любой фактор, влияющий на срок службы конструкции по выносливости, должен быть внимательно рассмотрен.

Однородность соединения контактирующих поверхностей — наиболее важный фактор, так как в противном случае увеличиваются напряжения в отдельных местах, что может сократить срок службы стыковой накладки до 50%. Это относится к любому месту накладки, где могут действовать ударные нагрузки, такие, как удары рельсовых концов по верхней части накладки. По этой причине нужно облегчить центральную часть каждой накладки, чтобы предотвратить повышение напряжений.

Рельсовый стык первоначально перекрывался простой кованой накладкой, закрепляемой одним болтом на каждом конце рельса. Колесные нагрузки первых поездов были сравнительно небольшими, так что колеса с одного конца рельса на другой передвигались без чрезмерного удара в стыке. Такая простая накладка имела короткий срок службы, и при увеличении подвижных нагрузок возросли трудности по закреплению рельсовых концов. В последние 150 лет было сделано много безуспешных попыток из-за конструктивных особенностей стыков создать стык, по прочности равный целому рельсу, и маловероятно, что такой стык будет создан.

В настоящее время стыки, устраиваемые на опорах (например, непрерывных и других типов), в основном больше не применяются. Внеся свой вклад в развитие конструкции пути, они стали историей. Современные рельсовые стыки бывают двух типов: 1) стык с объемлющими накладками, длинная нижняя часть которых выступает за подошву рельса и подкладку; 2) стык с накладкой (с более короткой нижней частью), которая устанавливается внутри пазухи рельса.

Длинноподошвенная, или объемлющая, накладка создает более прочное сечение, но при нормальной работе имеет два недостатка:

- с конструктивной точки зрения сечение не сбалансировано — больше металла сосредоточено в подошве, чем в головке. Это приводит к тому, что нейтральная ось или точка, где ударные напряжения равны нулю, смещается в сторону основания накладки. Расположение накладок в стыке рельсов определяется положением осей болтовых отверстий, поэтому нейтральная ось оказывается ниже болтового отверстия. При действии продольных напряжений в рельсе, когда растягивающие усилия, передающиеся на стыковую накладку, относительно высоки, оси болтовых отверстий и нейтральная ось должны находиться как можно ближе друг к другу. В противном случае могут возникнуть очень большие напряжения вокруг болтовых отверстий, которые уменьшат срок службы по выносливости и эксплуатационные качества стыка;

- при наличии гребня на накладке забить костыли в стык трудно. Несколько лет тому назад в этих гребнях были сделаны прорези для костылей, что потребовало обработки шпал и привело к изломам стыковых накладок.

Если закрепленные костылями стыки не закреплены надлежащим образом противоугонами, прорези концентрируют напряжения, что является одной из причин уменьшения срока службы накладок по выносливости, смещения или растрескивания шпал.

У накладки с более коротким основанием с конструктивной точки зрения лучшее поперечное сечение, но по прочности она отличается от длинноподошвенной незначительно. Стык с такой накладкой можно закрепить костылями, так как основание накладки не выходит за пределы подошвы рельса.

ν При дальнейшем совершенствовании сечения появились два новых типа стыковой накладки: накладка, головка которой контактирует с головкой рельса, и накладка, головка которой свободна от такого контакта. Их начали внедрять в конце 1930 г. Постепенно накладка с головкой, свободной от контакта, вытеснила накладку с контактом по головке. Накладка с контактом по головке поддерживает рельсовые концы благодаря образованию коробчатой конструкции, которая перераспределяет нагрузку между верхней частью подошвы и нижней частью головки рельса. Из-за расклинивающего действия между этими двумя поверхностями накладки были склонны к перекашиванию или непараллельному соединению рельсов, что вызывало появление очень высоких напряжений в шейке рельса и часто приводило к отрыву головок рельсов.

Расположение стыка на шпале (а) и на весу (б).

Конструкцию накладки с головкой, свободной от контакта, можно сравнить с треугольником или пирамидой. Накладка соприкасается с рельсом на переходе нижней части головки рельса в шейку. Такая конструкция накладки позволяет устраивать более широкую, более тяжелую и, следовательно, более прочную головку, обеспечивает большую опорную площадь головки, лучшее распределение напряжений, более простую установку и регулировку при износе рельса и стыковой накладки.

Последний критерий для выбора стыковых накладок — длина стыка. К числу общепринятых накладок относятся четырехдырные 24-дюймовые и шестидырные 36-дюймовые. По общей логике можно сделать вывод о том, что 36-дюймовые стыки будут лучше поддерживать концы рельсов из-за более длинного опирания. Испытания, проведенные рельсовым Комитетом Американской инженерной железнодорожной ассоциации совместно с научным персоналом Американской ассоциации железных дорог в течение ряда лет, показали: 36-дюймовые накладки обладают значительно большим сроком службы, чем 24-дюймовые аналогичного сечения, позволяют лучше содержать путь в зоне стыков; при 36-дюймовых накладках меньше сила удара, увеличивается срок службы рельсов.

Другой вариант применения стыковых накладок — опирание стыка на шпалы. 24-дюймовые стыки рекомендуется устраивать на двух шпалах так, чтобы рельсовый стык находился в середине шпального ящика; 36-дюймовые стыки лучше устраивать на трех шпалах: одна шпала располагается в центре стыка, а две других — по концам стыка. Оба способа требуют передвижки шпал на определенное расстояние между ними. В настоящее время на практике это не всегда выполняется и во многих случаях стыки устраивают на шпалах, не передвигая их. При применении бесстыковых рельсовых плетей стыки обычно устраивают в середине шпальных ящиков, так как в этих местах легче резать рельсы.

Фасонные стыки.

Специальная конструкция стыков — фасонные стыки — предназначена для соединения рельсов разных размеров.

Фасонный рельсовый стык

Основным назначением элементов стыка остается закрепление рельсов. Фасонный стык соединяет рельсы с разной шириной и высотой головок.

Для закрепления двух различных рельсов нужны конструкции накладок, допускающие непараллельность стыкуемых поверхностей. Фасонные накладки имеют смещение в горизонтальной плоскости и разный профиль по обеим сторонам относительно центра. В то время, как стандартные накладки симметричны и взаимозаменяемы, фасонные накладки используются для стыкования только определенных рельсов. Они специально проектируются для закрепления только одной стороны стыкуемой пары рельсов.

Из-за сложности сечения эти накладки нельзя изготовить способом проката. Их отливают из легированной стали. В настоящее время некоторые типы таких накладок изготавливают ковкой, но более широкое распространение получили стандартные накладки, которые предварительно изгибают и механически обрабатывают для закрепления соответствующих рельсов.

Изолирующие стыки.

Изолирующие стыки должны выполнять все функции обычных рельсовых стыков: воспринимать нагрузки от колес подвижного состава, обеспечивать прямолинейность рельсовых нитей, дополнительно изолировать электрические цепи, образованные рельсами.

Традиционно маршрутные сигналы регулировались рельсовыми цепями, активизируемыми переходами поездов с одного блок-участка на другой. За непрерывностью эксплуатируемых цепей осуществляется постоянный контроль. Контроль безопасности производится в местах сломанных или изъятых рельсов.

В первых изолирующих стыках, появившихся в 1890 г., бруски из твердого дерева выполняли функции изоляторов и обеспечивали соединение рельсов. Этот тип стыков был заменен в 1985 г. непрерывно изолированным стыком и немного позже — непрерывно армированным стыком. В эти: последних двух стыках изоляция была установлена только в отдельных местах: там, где стыковая накладка электрически изолировалась от рельса С развитием производства пластиков в таких стыках начали использовать новые материалы — это позволило изготавливать стык из меньшего числа деталей, не столь тщательно их собирать, сократить затраты при эксплуатации.

К наиболее сложным новым изолирующим стыкам относятся склеенные или связанные стыки В таких стыках стыковые накладки прочно прикрепляются к рельсу склеивающим веществом Склеенные стыки устраивают с различными типам стыковых накладок. Один из вариантов таких стыков состоит из стальных накладок с изолятором между накладками и рельсами, другой — из стальных накладок, обернутых синтетическим материалом для изоляции от рельсов.

Различные конструкции клееных стыков, клей в которых применен “Temprange” на основе эпоксидных смол. Накладки:

а — полнопрофильные Д-образные, б — фартучные; в — двухголовые

Неизолированные склеенные стыки предназначены для специального применения. В таких стыках устанавливаются особые стальные накладок с D-образным поперечным сечением. Они широк известны как D-накладки. Такие накладки обеспечивают наибольшую площадь контакта для склеивания, применяются также для изготовления склеенных изолирующих стыков. Изолирующие стыки с D-накладками устраиваются при соединении плетей бесстыкового пути, обеспечивают большее сопротивление напряжениям, передаваемым на стык бесстыковой рельсовой плетью, чем обычный стык.

Склеенный стык работает как единое целое. Прогибы такого стыка под нагрузкой несколько больше, чем у целого рельса. По прочности этот стык приближается к целому рельсу настолько, насколько позволяет технология его изготовления.

Изоляция.

В стыках с непрерывным опиранием накладок очень важную роль играет изолирующий материал. Первоначально этим материалом была вулканизированная фибра — материал, изготавливаемый из хлопчатобумажного полотна, укладываемого слоями в широкие полосы, из которых затем формируются отдельные детали. Такой материал по своим экономическим показателям и механическим свойствам был пригоден для применения. Возможно, что выход его из строя определялся снижением прочности при увлажнении. В недавнее время были разработаны другие синтетические материалы, имеющие превосходные эксплуатационные качества, с помощью которых была решена проблема увлажнения фибры.

Специальные стыки.

Специальные стыки устраиваются при небольшом числе стыков и в случае, если от их применения будет большая польза. Такие стыки используются как уравнительные приборы на мостах для предотвращения нагрузки, появляющейся при расширении и сжатии рельсов из-за изменения температуры, которая передавалась бы на конструкцию моста и вызывала бы ее постоянное повреждение. Другая область применения таких стыков — стрелочные переводы и глухие пересечения. В этом случае требуется специальная штамповка, так как для закрепления пути в этих местах нужно устраивать изгибы и обрезать накладки.

Стыковые болты.

История стыковых болтов — это использование огромного количества разнообразных материалов для их изготовления, конструкций и размеров в зависимости от того, какой тип болта оказывался более удачным на какой-либо железной дороге. В последние несколько лет был взят курс на некоторую стандартизацию размеров и в большинстве случаев на стандартизацию материалов. В настоящее время болты выполняются с упрощенной головкой из высокоуглеродистой стали и обычно по стандартам Американской инженерной железнодорожной ассоциации на конструкцию.

Стыковой болт классифицируется промышленностью прикрепителей как специальный тип, главным образом, из-за его формы. Для удержания болта в процессе закрепления под его головкой устраивается овальный или эллиптический подголовник, размеры которого увязаны с размерами овального или эллиптического отверстия в стыковой накладке. Это позволяет запереть болт в отверстии и предупредить его проворачивание при закручивании гайки. Такие отверстия обычно располагаются в стыковой накладке так, что при сборке стыка болты поочередно вставляются с противоположных сторон рельса. Теория и практика показывают, что при сходе поезда с рельсов при таком расположении болтов невозможно или трудно срезать все болты в стыке, что дает возможность сохранить правильное относительное положение рельсов в стыке. Это было проверено много раз.

Каждая железная дорога имеет свои собственные стандарты по диаметрам, длине болтов и размерам гаек. В настоящее время все стыковые болты изготавливаются по американскому классу 2 для прикрепителей, за исключением специальных болтов.

Длина болта определяется общей шириной стыка с учетом толщины гайки и шайбы. Во всех путевых конструкциях применяются запорные шайбы. Длина всех болтов должна быть такой, чтобы после затяжки гайки снаружи оставалось два витка резьбы.

Со стандартными стыковыми болтами используются четырехгранные гайки, за исключением случаев, когда размеры гаечного ключа требуют применения гаек шестигранного или подобного типа. Размеры гаек различны для каждой железной дороги, но в пределах дороги всегда стандартны, что позволяет использовать минимальное число размеров гаечных ключей. Теоретически четырехгранные гайки обеспечивают большее усилие при затяжке ключом и у них меньше изнашиваются ребра граней при повторных закреплениях.

Диаметры болтов обычно зависят от размеров рельсов и изменяются от![]() дюйма, при этом

дюйма, при этом

болты с меньшим диаметром используются с более легкими рельсами. Стандартные диаметры болтов: ![]() дюйма. Используются также болты с нестандартными диаметрами

дюйма. Используются также болты с нестандартными диаметрами![]() дюйма.

дюйма.

Диаметр болтов для каждого стыка будет различным в соответствии со стандартами каждой железной дороги, но обычно для рельсов весом от 60 до 70 фунтов/ярд применяются болты диаметром 3/4 дюйма, весом от 70 до 85 фунтов/ярд — диаметром 7/8 дюйма, весом 90—115 фунтов/ярд — диаметром 1 дюйм и для рельсов весом от 115 до 155фунтов /ярд применяются болты диаметрами ![]() дюйма.

дюйма.

Пружинные шайбы.

Со всеми стыковыми болтами рекомендуется применять запорные шайбы или пружинные приспособления. В настоящее время применяются упругие запорные или пластинчатые шайбы, выполняющие одинаковые функции. Для применения запорных шайб есть причины: наиболее очевидная из них — создание определенного сопротивления для раскручивания гаек. Установка запорных шайб помогает обеспечить усилие затяжки с силой сжатия упругой шайбы в процессе затяжки гайки. Запорные или упругие шайбы создают ровную закрепляемую поверхность для опирания гайки. Поверхность накладки шероховатая, что при отсутствии шайб препятствует одинаковой затяжке всех болтов.

Сборку изолирующего стыка с прокладками из фибры и болтами системы «Ниск» выполняет один рабочий при помощи инструмента «Ниск»

Запорная шайба имеет более гладкую твердую поверхность, что способствует намного большей затяжке болтов на всем стыке.

Возможно, что наиболее важная функция пружинной шайбы — поглощение ударов. Из-за наличия наклонных поверхностей в нижней части головки и верхней части подошвы рельса стыковая накладка при изгибе рельса под нагрузкой выжимается из пазухи рельса. Это повторяется каждый раз, когда колесо проходит по стыку. При каждом проходе, колеса стыковой болт растягивается, так как накладки выжимаются из пазухи рельса. На растягивающие усилия в болтах накладываются удары, которые от колес подвижного состава через накладки передаются на болты. Запорная шайба в случае, если она не полностью сжата, может поглотить большую часть ударных и растягивающих напряжений, передающихся на болт.

Для стандартного рельсового стыка Американская инженерная железнодорожная ассоциация рекомендует создавать усилия в болтах в размере 5000 фунтов, рабочую нагрузку — в 15 000— 25 000 фунтов/ярд, а нагрузку при первом закреплении — 20 000—30 000 фунтов/ярд. Затяжка болтов меньшим усилием приводит к раскручиванию гаек, а большим — может вызвать отрыв головки или другие усталостные явления в рельсовых концах. Для изолирующих стыков нагрузки могут быть несколько больше из-за укладки более мягкого изолирующего материала между стальной накладкой и рельсом. Нагрузка в 40 000 фунтов/ярд приблизительно соответствует крутящему моменту в 600 фунтов· фут, приложенному к болту диаметром в 1 дюйм. Для болтов с большим или меньшим диаметром эта цифра будет изменяться — чем больше диаметр болта, тем больше крутящий момент затяжки.

В настоящее время находят применение другие типы прикрепителей, такие, как Huck болт, с намного более высокими нагрузками на болт.

Huck болт диаметром в 1 дюйм затягивается усилием около 55 000 фунтов/ярд, что, как полагают, является чрезмерным. Такое усилие создает высокие напряжения в рельсах и в стыковой накладке, что сокращает срок службы по выносливости всей конструкции.

При установке болтов рекомендуется сначала затянуть их до рекомендуемой величины затяжки, через неделю затянуть вновь и затем повторить затяжку через месяц. Такая система затяжки болтов обеспечивает требуемое закрепление стыков, что особенно необходимо при изолирующих стыках для того, чтобы гарантировать их хорошие эксплуатационные качества.

Как отмечалось ранее, Huck болт применяется в конструкции пути. Этот тип прикрепителя был запроектирован для создания высоких усилий в болтах без их ослабления. Но такие болты требуют специального инструмента, их нельзя затягивать вторично после некоторого периода эксплуатации, нельзя устанавливать повторно.

Отдельные железные дороги достаточно успешно применяли запорные гайки различных типов, особенно на изолирующих стыках, и считают, что такие гайки увеличивают срок службы стыка в несколько раз.

Содержание стыков.

Область стыка требует большего ухода, чем остальная часть конструкции пути. Это происходит из-за того, что в стыке нарушается непрерывность балки. Кроме того, так как стык обладает меньшей прочностью, чем целый рельс, он передает большую нагрузку на балласт, т. е. не распределяет ее, как непрерывная балка. Поэтому в области стыка требуется большее уплотнение балласта. Слабые стыки являются причиной схода поездов с рельсов, постепенно могут привести всю конструкцию пути к такому состоянию, когда его реконструкция будет сопряжена с выполнением большого объема работ и со значительными затратами.

Болты в стыке должны быть затянуты в соответствии с требованиями, так как ослабленные стыки не закрепляют нужным образом рельсы.

Американская инженерная железнодорожная ассоциация рекомендует подтягивать болты по крайней мере один раз в год. Уменьшение усилия затяжки болта не всегда вызывается ослаблением гайки. Так как у опорных поверхностей рельсов и накладок сделаны уклоны, то при первоначальной затяжке болтов накладка закрепляется неплотно. Проход первых поездов изменяет уклон контактирующей поверхности накладки и сминает ее: стыковая накладка глубже входит в пазуху рельсов, уменьшая тем самым суммарную ширину стыка, что приводит к ослаблению натяжения болтов. Натяжения болтов уменьшаются и в процессе дальнейшей эксплуатации в результате износа. Так как механическая система накладка — рельс изнашивается, нужно периодически подтягивать болты для предотвращения полного ослабления болтов и раскручивания гаек.

Большая часть работ по подтягиванию стыковых болтов при больших объемах работ выполняется машинами. Эти машины могут регулировать крутящий момент на ключе, поэтому может быть достигнута желаемая затяжка болтов.

Существует два основных типа машин, пригодных для этой работы: 1) машины с одним патроном. который закрепляет по одному болту, ею управляет один человек, находящийся вне машины; 2) машина с шестью патронами — может одновременно закреплять все болты на стыке как с четырьмя, так и с шестью болтами; эта машина самоходная, оператор находится на машине. Патроны приспособлены для болтов различных размеров. Рабочая головка легко размещается в пределах пазухи любого рельса.

В отдельных случаях стыковые болты закрепляются вручную, например в местах, где ослабла затяжка у небольшого числа болтов и их нужно закрепить до того, как наступит момент планового машинного закрепления болтов, или на достаточно коротком участке, когда для закрепления болтов нецелесообразно доставлять машину из удаленного места. Однако затяжка стыковых болтов вручную не обеспечивает такой степени однородности, которая может быть достигнута при машинном способе производства работ.

Так как у стыковой накладки меньшее сечение по сравнению с рельсом из-за конструктивных ограничений, напряжения в накладке будут выше, чем в рельсе.

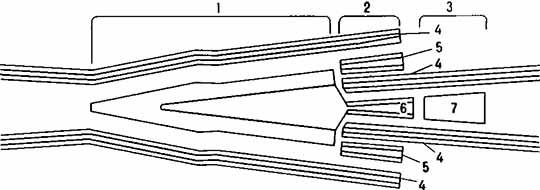

Схема сборной клееболтовой крестовины, склеенной эпоксидными смолами:

1 — болты, пропускаемые через тело сердечника; 2 — корневые болты для крепления пяты сердечника; 3 — болты для крепления вкладыша; 4 — рельс; 5 —вкладыш; 6 — корень крестовины; 7 — угловой вкладыш. Такие крестовины позволяют существен но снизить расходы на текущее содержание

Наличие отверстий для стыковых болтов еще более увеличивает проблему, способствуя повышению напряжений. Срок службы стыка по выносливости намного меньше, чем рельса, и стыковые накладки могут повреждаться до истечения срока службы рельса. За стыками должен осуществляться периодический контроль. Надо следить за появлением трещин в накладках или повреждений.

Кородирование стыков требует ухода за ними. На многих железных дорогах стыки периодически обрызгивают лигроином, который предотвращает примерзание или присоединение накладок к рельсу в результате ржавления. Это препятствует нормальному температурному расширению и сжатию, необходимому для сболченного пути. Замороженные стыки способствуют образованию разрывов рельсов в холодную погоду. Чтобы избежать этого, нужно периодически смазывать стыки. Старый способ изоляции или закупорки пазухи между накладкой и рельсом больше не используется. Установлено, что попадание воды в эту область вызывает сильную коррозию шейки рельса и повреждения стальных элементов.

Эпоксидный клей Temprange сокращает объем работ по текущему содержанию элементов пути.

С помощью этих накладок склеиванием Тетрrange можно создавать замороженные стыки. Выбор типа накладки зависит от действующих в рельсе напряжений. D-накладки и некоторые длинноподошвенные накладки имеют достаточную площадь склеивания, чтобы закрепить бесстыковые рельсовые плети. Накладки с коротким основанием могут использоваться для склеивания рельсов стрелочной кривой и стыков на станциях, а также для увеличения длины рельсов в стыковом пути до 78 футов, что снижает в 2 раза стоимость текущего содержания.

Склеенные Temprange элементы корня крестовины с рельсами образуют единую отливку, что позволяет создать непрерывную крестовину. Temprange применяется для приклеивания болтов с целью предотвращения их ослабления. Склеенные крестовины позволяют уменьшить стоимость текущего содержания, вызванного ослаблением болтов и корней крестовин.