РАЗДЕЛ 19.

Сварка рельсов и сварочные работы.

Износ рельсовых концов из-за ударов колес подвижного состава и, следовательно, ударное воздействие изношенных рельсовых концов на всю систему рельс — шпала — балласт было в течение ряда лет главной проблемой текущего содержания всех железных дорог.

Идея сварки стыков, впервые примененной на трамвайных линиях, была быстро подхвачена железнодорожными компаниями. Там, где стыки все еще соединены механически, стало обычным для многих железных дорог при укладке новых рельсов закаливать рельсовые концы и наращивать изношенные рельсовые концы с помощью наплавки.

Большое внимание уделяется устранению колесных ползунов до развития трещин на поврежденной поверхности, в результате чего происходят изломы рельсов.

Восстановление крестовин, глухих пересечений и остряков с помощью наплавки также стало частью программы текущего содержания пути.

Сварка рельсов стыков.

Самый старый и все еще наиболее распространенный способ соединения рельсов — механический стык, но из-за его низкой жесткости, тенденции к ослаблению и высокой концентрации напряжений у болтовых отверстий в нем быстро развиваются повреждения. Перед началом сварки концы рельсов очищают от загрязнителей, затем зачищают в местах контакта с токопроводящими электродами на головке рельса и подошве.

Несмотря на то, что существует большое число процессов контактной сварки, основными положениями для выполнения электроконтактной сварки рельсов являются следующие: после размещения на сварочной машине рельсовые концы подвергаются предварительному нагреву током силой от 20 000 до 100 000 А при напряжении в 5—10 В.

Концы рельсов приводятся в соприкосновение и разводятся несколько раз, что повышает температуру до 1100 °C. После достижения этой температуры электрическая дуга инициируется вновь и один рельс продвигается вперед с установленной скоростью. В течение этого времени неровности на концах рельсов быстро плавятся и удаляются. Как только искрение прекращается, подвижной рельс приводится в движение таким образом, чтобы рельсовые концы были осажены до отказа с постоянной сжимающей скоростью или под воздействием ударной нагрузки.

После выключения сварочного тока и снятия электродов стык остается под давлением не менее 10 с, пока место сварки достаточно не остынет.

Хорошее качество выполнения электроконтактной сварки в пути явилось результатом развития в недавнее время специальной технологии электроконтактной сварки в пути в Советском Союзе, которая была применена в Соединенных Штатах.

Особый тип сварочной машины, в которой сварочная головка выполнена в виде большой скобы, зажимает шейку рельсов специальными зажимами для вертикальной и продольной центровки. Машина производит непрерывное оплавление в течение 3-минутного цикла, который завершается осадкой в 1/2 дюйма, но не до отказа, под воздействием 50-тонной нагрузки.

В период действия осаживающей силы протекает полный сварочный ток. Место сварки выдерживается в осаженном состоянии до тех пор, пока оно не охладится настолько, что выйдет из пластического состояния.

По сравнению со стационарной сварочной машиной для сварки в пути требуется лучшая подготовка поверхности для получения оплавления по всему поперечному сечению рельсового конца. Сварочная машина для сварки в пути использовалась для стыкования длинных рельсовых плетей и для соединения обычных рельсов в бесстыковые рельсовые плети. В последнем случае рельсовые концы должны быть обрезаны с помощью газовой резки или отпилены. Ржавчина, заводское клеймо и смазка должны быть удалены с обеих сторон рельса в местах, где электроды зажимают рельс.

Газопрессовая сварка.

Газопрессовый сварочный процесс конкурирует с электроконтактной сваркой. Однако в последние годы электроконтактная сварка стала предпочтительнее из-за своих технических преимуществ — производительности и качества сварки. Рельсовые концы должны быть отпилены для получения чистой, ровной стыкуемой поверхности. Если это не будет выполнено надлежащим образом, отдельные места будут недостаточно проварены по окончании сварки.

В процессе сварки оба конца рельса нагреваются газовым пламенем, образующимся от сгорания горючего газа в кислороде. Концы рельсов зажимаются в сварочной машине и при достижении температуры около 2000 °F происходит осадка под давлением 3000 фунтов/дюйм2.

После достижения температуры 2250 °F рельсовая сталь становится достаточно мягкой: каждый рельс можно переместить на дюйма для создания осадочной области. Сварка происходит в жидком состоянии благодаря росту зерен, их сращиванию и диффузии вокруг поверхности соприкосновения. Выдавленный при сварке металл можно удалить гидравлическим или газовым резаком.

В отдельных случаях, когда место сварки остывает до температуры около 900 °F, металл нормализуется при повторном нагреве до 1500 °F. Таким образом достигается однородность свойств металла в месте сварки и в смежных сечениях, что придает стыку более высокую механическую прочность.

Впервые газопрессовый сварочный процесс применен в Соединенных Штатах в 1939 г. В Японии на рельсосварочных предприятиях этим способом сваривают короткие рельсы в бесстыковые рельсовые плети.

Недавно в Соединенных Штатах сконструирован портативный сварочный аппарат, предназначенный для сварки в пути. Аппарат плотно прикрепляют к рабочей площадке, где рельсы длиной 39 футов сваривают в плети длиной 1140 или даже 1800 футов. Портативный генератор мощностью 55 л. с. вырабатывает энергию для оборудования. Рельсы подогреваются кислородно-ацетиленовым пламенем.

Термитная сварка.

Алюминотермитная реакция, на которой базируется термитный сварочный процесс, была впервые успешно проведена в 1898 г. проф. X. Голдсмидтом. С того времени термитная сварка рельсов успешно применяется во всем мире. Эта алюминотермитная реакция происходит в соответствии с таким химическим уравнением: ![]()

Термитный порошок состоит из окиси железа, чистого алюминия и некоторых видов сплавов для получения такого химического состава стали, который обеспечивает прочность и твердость, аналогичные свариваемым рельсам1.

Однажды начавшись, с использованием внешнего источника тепла реакция термитной смеси будет протекать благодаря большой разнице в теплоемкости у А12О3 и Fe3O4 до тех пор, пока окись железа полностью не заменится алюминием. Из-за различия плотности у А12О3 (шлак) и Fe (термитная сталь) они отделяются самостоятельно сразу же после завершения реакции. Большое количество тепла, выделяемого при реакции, приводит к очень сильному нагреву металла, что необходимо для плавления рельсовых концов и достижения полного сплавления термитной и рельсовой стали. В течение многих лет развивались различные сварочные процессы, использующие идею алюминотермитной реакции.

Подготовка рельсовых концов перед термитной сваркой.

Большинство сварочных процессов требует, чтобы концы рельсов были сухими (в процессе сварки выделяется водород), очищенными от смазки и ржавчины. Рельсы с болтовыми отверстиями, близко расположенными к их концам, нельзя использовать: болтовые отверстия — концентраторы напряжений. У болтовых отверстий развиваются трещины, которые приведут к излому сварного стыка.

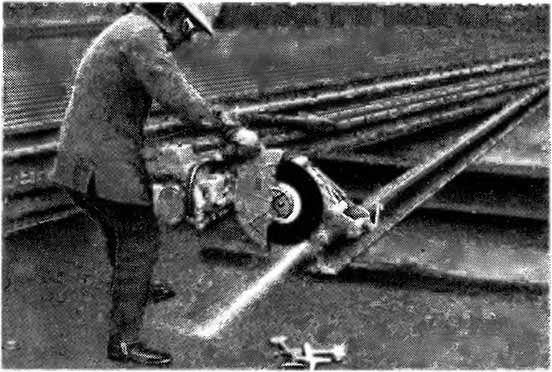

При необходимости установки рельса с накладками и последующего восстановления пути при помощи термитной сварки болтовые отверстия обычно не сверлят в непосредственной близости к рельсовым концам. Если рельсовые концы можно шлифовать, то это самый простой способ их очистки. В противном случае их можно отрезать абразивным кругом, газовым резаком или отпилить.

При газовой резке обычную углеродисто-марганцовистую сталь не нужно подогревать. Но для уменьшения времени, требуемого для начала резания, рекомендуется предварительно нагревать рельсовые концы до 600 °F, особенно при низких температурах воздуха.

Легированные рельсовые стали, которые появились недавно, нужно подогревать перед обрезкой газовым резаком. Шлак, образующийся при газовой резке, должен быть удален.

При обычном термитном сварочном процессе нужно подогревать концы рельсов в течение 50 мин. Модифицированные в настоящее время процессы позволяют обходиться без предварительного подогрева, ограничиваться подогревом в течение короткого времени или длительным подогревом продолжительностью до 20 мин.

' По данным железных дорог СССР прочность стыка, сваренного термитной сваркой, составляет только 65—80% прочности целого рельса (примеч. ред. перевода).

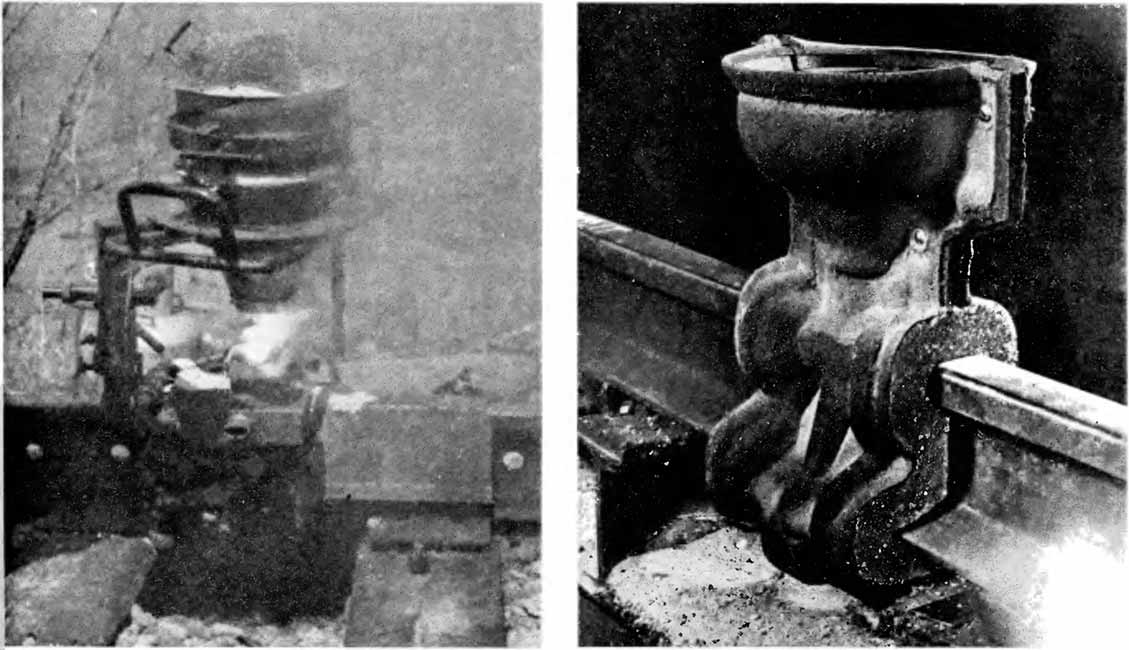

Для всех термитных процессов (с длительным или коротким предварительным подогревом) нужны инвентарные принадлежности: тигель для внешней реакции термитного порошка и оборудование для предварительного подогрева. Термитный процесс без предварительного подогрева не требует дополнительного оборудования.

Если нет времени на подогрев, нужное для подогрева количество тепла должно компенсироваться дополнительным количеством термитной стали, которая используется в этом случае для предварительного нагрева концов рельсов.

В термитных процессах без предварительного нагрева рельсовых концов с помощью внешнего источника тепла около 1/3 термита расходуется только для предварительного нагрева.

При использовании термитного процесса с коротким подогревом для завершения сварки затрачивается суммарное время 20 мин. Это время включает в себя время на предварительный нагрев, срезку и удаление шлифовкой лишнего металла с головки рельса. Термитная сварка, первоначально примененная на Немецких Федеральных Железных дорогах, успешно использовалась даже на пути с очень высокой интенсивностью движения*.

Стыки, сваренные при помощи термитной сварки, больше похожи на литые, чем на сварные. Механические свойства таких стыков несколько ниже, чем у прокатного рельса.

* На железных дорогах СССР термитная сварка практически не применяется (примеч. ред. перевода).

Станок с абразивным диском для обрезки рельсовых концов

Однако их работа в эксплуатации при наличии строгого контроля за процессом сварки и детальной разработки технологии ее выполнения сопоставима с работой сварных стыков, полученных с помощью других сварочных процессов.

Термитная сварка рельсов — эффективный процесс соединения рельсов в пути из-за его портативности и низкой стоимости. Наиболее широко используется для соединения плетей, сваренных на рельсосварочных предприятиях, после их укладки в путь. Термитная сварка — типовой сварочный процесс для сварки рельсов в пути выполняется также на рельсосварочных предприятиях.

Термитная сварка с предварительным (слева) и без предварительного подогрева (справа)

Для соединения рельсовых концов используется ряд электродуговых сварочных процессов. Наиболее распространенные процессы сварки — электрошлаковая, электродуговая под флюсом и закрытая электродуговая. Все виды электродуговой сварки должны выполняться высококвалифицированными рабочими. Электродуговая сварка углеродисто-марганцовистой рельсовой стали с металлургической точки зрения подвергается критике, так как при ее выполнении образуются трещины. Это происходит, главным образом, из-за высокого содержания водорода, который получается при высокой скорости охлаждения нагретых участков основного металла.

Электрошлаковая сварка

Электрошлаковая сварка — процесс, в котором слой расплавленного флюса (шлака) плавит электрод и поверхность основного металла. При сварке рельсов нужна керамическая или охлаждаемая водой медная форма такой же конфигурации, как рельс, для удержания расплавленного шлака и металла в зазоре между концами рельсов.

Электрошлаковая сварка применяется в основном на подъездных, подкрановых путях, несмотря на то, что сложная форма сечения рельса затрудняет достижение однообразного нагрева без перегрева отдельных участков.

Электро-дуговая сварка под флюсом и электрошлаковая сварка.

При электродуговой сварке под флюсом тепло для сварки получают от электрической дуги, образующейся между электродом и основным металлом. Дуга защищается слоем флюса, который покрывает расплавленный присадочный и основной металл и предохраняет место сварки от загрязнения.

Подошвы рельсов сваривают при помощи электродуговой сварки под флюсом, а шейку и головку — электрошлаковой сваркой. Такой процесс разработан в Японии. На Японских национальных железных дорогах сконструирован специальный вагон для сварки рельсов в пути этим методом.

Закрытая электродуговая сварка.

Закрытый электродуговой сварочный процесс был разработан на основе процесса резки металла защищенной дугой и используется с более тяжелыми рельсами. Тепло для сварки получается от электрической дуги между электродом, покрытым флюсом, и основным металлом.

Электрод сваривает металл, а электрическая дуга защищается от атмосферных воздействий газами, образующимися при сгорании флюса.

Механизм для срезки грата с обеих сторон

Перед началом сварки концы рельсов должны быть предварительно нагреты приблизительно до 930 °F.

Срезка грата на участке термитной сварки