РАЗДЕЛ 4.

Машины и механизмы для текущего содержания балласта.

Наиболее распространенный способ работ по текущему содержанию балластной призмы — засыпка дополнительного свежего балласта перед подъемкой путевой решетки. Технология подъемки пути на балласт приведена в разделе 5. Цель такого ремонта — устранение расстройств продольного профиля пути, возникающих вследствие неправильного опирания рельсошпальной решетки из-за дефектов балластной призмы или земляного полотна.

Неудовлетворительные условия опирания верхнего строения пути чаще всего создаются в результате проникновения влаги в балластный слой. Влияние влаги на режим работы земляного полотна рассматривается в разделе 1 «Укрепление земляного полотна и водоотвод». В данном разделе анализируется воздействие влаги на балластную призму. Как отмечалось ранее, одно из предъявляемых к балласту требований — отвод влаги от пути. Если балласт не выполняет этой функции, то образующиеся в нем пустоты между отдельными частицами заполнятся постепенно грунтом и другими инородными материалами, которые затрудняют отвод воды от балластной призмы. Большая часть этих инородных материалов, смешиваясь с водой, образует грязь, оказывающую смазывающее действие на частицы балласта. По этой причине балластная призма перестает выполнять роль надежной опоры в вертикальной, продольной и поперечной плоскостях для верхнего строения пути. С течением времени этот процесс прогрессирует, интенсивность его развития зависит от степени загрязнения балласта и характеристики движения на линии.

Основные причины загрязнения балласта: капиллярное притяжение, вызывающее перемещение вверх частиц грунта земляного полотна. Под влиянием динамических поездных нагрузок происходят «выплески» грунта;

просыпание перевозимых насыпных грузов, особенно металлических руд, угля, зерна;

попадание влагонасыщенных материалов в балласт в результате паводков или неудовлетворительного состояния дренажных устройств;

разрушение частиц балласта вследствие абразивного износа под воздействием поездных динамических нагрузок или эрозии;

загрязнение балласта переносимой по воздуху пылью;

попадание в балласт применяемого при торможении локомотивов песка;

засорение балластной призмы мелочью при выполнении погрузочно-разгрузочных работ на путях.

Подъемка пути на слой свежего балласта толщиной 10—20 дюймов с уплотнением его под шпалами — наиболее быстрый и экономичный способ поддержания проектного уровня пути в профиле и плане.

В некоторых случаях при выборе метода ремонта пути приходится оценивать не только экономические факторы, но и структурные ограничения, такие, как невозможность повышения уровня пути из-за ограниченности габаритов по высоте, наличие глухих пересечений, мостов, станционных платформ и т. п.

Подъемка пути на балласт и подбивка шпал не решают полностью проблему загрязнения балласта, так как при этом под шпалами оказывается лишь небольшой слой свежего балласта. В результате этих работ разрушается образующийся вокруг шпал слой грязи и мусора, что улучшает условия отвода влаги из-под шпал.

Недостатки этого способа ремонта пути: загрязненный балласт остается под слоем свежего балласта;

неоднородность балласта — нижележащие слои балласта больше загрязнены;

может застаиваться вода в небольших балластных мешках из-за неоднородности балластной призмы по всему ее сечению.

Эти факторы оказывают непосредственное влияние на продолжительность периода, в течение которого отремонтированный путь сохраняет свои параметры. Современная технология ремонта пути включает в себя дополнительную операцию по частичной или полной очистке балласта или замене его свежим.

Технологический процесс ремонта пути выбирается по экономическому показателю, который составляется на основании определения и анализа следующих данных:

затраты на приобретение и эксплуатацию оборудования;

стоимость балласта и других нужных материалов;

расход на перевозку и выгрузку балласта и других материалов;

эффективность ремонтного процесса;

ожидаемый период времени, в течение которого отремонтированный путь будет сохранять свои параметры;

предполагаемые улучшения в организации движения поездов (увеличение скорости, отмена ограничений скорости движения);

возможное увеличение срока службы шпал, рельсов и других путевых материалов;

уменьшение стоимости других работ по текущему содержанию пути (замена шпал, переводных брусьев);

согласование процесса производства ремонтных работ с графиком движения поездов.

Очистка балласта и плеч балластной призмы.

Очистка балласта на плечах балластной призмы выполняется достаточно быстро и требует относительно небольших затрат. На плечах и откосах балластной призмы находится 35—40% всего объема балласта, и он должен обеспечивать свободный отвод воды от оси пути, иначе попадающие в балласт грязь и мусор со временем цементируются и образуют непреодолимую преграду для защемленной у шпал влаги.

При очистке балласта на плечах призмы эта преграда за концами шпал разрушается, и выпадающие дожди частично вымывают грязь, накапливающуюся в шпальных ящиках. Вместе с тем балласт под нижними постелями шпал, обеспечивающий наиболее важную функцию — вертикальную устойчивость пути, загрязненный и сцементировавшийся, не подвержен вымывающему воздействию дождевой воды. Дожди лишь ускоряют процесс отвода влаги из этой зоны загрязнения балласта.

Машина фирмы Speno для очистки балласта на плечах и откосах призмы. Загрязненный балласт вырезается многоковшовыми рабочими органами с обеих сторон пути.

Эффективность ремонтных работ по очистке балласта на плечах и откосах призмы, проводимых в сочетании с подъемкой пути на слой свежего балласта, повышается. Одно из преимуществ очистки балласта на плечах и откосах призмы — изменяются высотные отметки пути, продольный профиль пути нарушается незначительно. Поэтому по окончании работ по очистке балласта путь может быть сразу же вновь введен в эксплуатацию.

Щебнеочистительные машины одновременно очищают балласт на плече и откосе призмы и в междупутье на двухпутных линиях или оба плеча откоса призмы на однопутных линиях. Вырезанный ковшами или режущими лопатками экскавационного оборудования машины загрязненный балласт подается конвейерами для очистки на вибрационные грохоты.

Грязь и мусор после очистки балласта на виброгрохотах собираются и выносятся отвальным ко вейером на обочину пути (на расстояние до 50 футов в сторону от оси пути) или выгружаются открытый полувагон, установленный за щебнеочистительной машиной. Очищенный балласт вновь укладывается в путь по ширине плеч и откосы балластной призмы. Потери балласта при отсеке мусора восполняют свежим балластом.

Отделенные от балласта грязь и мусор должны выгружаться на обочины на таком расстоянии у оси пути, чтобы предотвратить возможность образного их попадания в путь вместе с дождевыми потоками или разреженным воздухом при проходе поездов.

Эффективность процесса очистки балласта значительной степени зависит от влажности загрязняющего его материала. Переувлажненные мусс и грязь могут налипать на сита грохота, снижая производительность машины. Очистка плотно слежавшегося загрязненного балласта осложняете также его способностью длительное время сохранять высокую влажность после дождей.

При очистке балласта в таких условиях за один проход некоторая часть грязи может вновь попас вместе с очищенным балластом в путь. Взрыхленный балласт лучше продувается воздухом и сравнительно быстро просыхает. Если в течение ближайших дней не выпадают атмосферные осадки, то после второго прохода машины балласт хорошо очищается.

Щебнеочистительные машины изготавливаются в двух вариантах: самоходные и буксируемые локомотивом. В число машиностроительных фирм, изготавливающих щебнеочистительные машины, входят Speno, Loram, Kershaw и Plasser.

Легкие машины для очистки плеч и откосов балластной призмы.

При текущем содержании железных дорог цел сообразно применять для очистки балласта на пл чах и откосах балластной призмы легкие машин производительностью до 100 куб. ярдов/ч.

Легкие щебнеочистительные машины на железнодорожном ходу очень удобны для сплошной очистки балласта на переездах и пересечения стрелочных переводах и т. п., т. е. для работ по местной очистке балласта. Проведение таких работ улучшает условия отвода воды от шпал и облегчает процесс вымывания из балласта грязи дождевыми потоками.

Принцип работы этих машин следующий: отвальное оборудование вырезает загрязненный балласт за концами шпал, который затем подбирается ковшовым подъемным конвейером и подается для очистки на вибрационный грохот. Очищенный балласт засыпается в среднюю часть пути для его подъемки или вновь укладывается на плечи и откосы балластной призмы.

Грязь и мусор выгружаются на обочины пути поворотным боковым конвейером. Рабочая скорость передвижения машины находится в диапазоне 1600—1800 футов/ч; машину можно пропускать впереди механизированных бригад по замене шпал или выправке пути.

Балластораспределительная и щебнеочистительная машина RMC

Машины для очистки балласта в шпальных ящиках.

В целях повышения эффективности работ по очистке балласта дополнительно очищают балласт в шпальных ящиках. Вырезанный загрязненный балласт выгружают на плечи и откосы балластной призмы. Эту операцию выполняют перед проходом машины для очистки балласта за концами шпал. Если технические возможности машины не позволяют вернуть очищенный балласт в шпальные ящики, то это выполняют дозировщиком балласта.

Балласт в шпальных ящиках обычно вырезают на глубину, несколько превышающую уровень нижних постелей шпал. Под шпалами балласт при этом не очищается, но условия отвода воды от шпал улучшаются.

Машины для вырезки балласта из шпальных ящиков применяются уже в течение ряда лет, но из-за ограниченной производительности широкого распространения они не получили. Последние модели этих машин, выпущенные фирмами Plasser и Loram, имеют повышенную производительность.

Чтобы полностью очистить балласт в шпальных ящиках с темпом, определяемым тяжелой машиной для очистки плеч и откосов балластной призмы, нужно несколько машин для вырезки балласта из шпальных ящиков. Поэтому такая организация ремонтных работ применяется редко, эти машины рационально использовать для местной очистки сильно загрязненного балласта.

Сплошная очистка балластной призмы.

Более широко, чем описанные выше способы, применяется сплошная очистка балласта по всему сечению балластной призмы с обратной укладкой очищенного балласта в путь. Щебнеочистительные машины вырезают загрязненный балласт из-под рельсошпальной решетки на глубину от 8 до 18 дюймов ниже уровня нижних постелей шпал.

Преимущества этого типа щебнеочистительных машин: можно вырезать и очищать загрязненный балласт на большую глубину, что позволяет более равномерно распределять поездную нагрузку; под слоем очищенного балласта остается подушка из слежавшегося, как правило, водонепроницаемого материала, поэтому просачивающуюся через верхние слои балласта воду можно отвести в боковые стороны, если поверхности подстилающего слоя придать соответствующий уклон.

При дополнительной укладке между слоем очищенного балласта и подушкой из плотного материала синтетического покрытия существенно замедлится процесс загрязнения балласта грунтом земляного полотна.

Машины модели CR 312 фирмы Plasser для удаления балласта из двух шпальных ящиков одновременно

Щебнеочистительные машины, вырезающие балласт из-под путевой решетки, применяются в США более 30 лет, но широкое распространение они получили лишь в последние годы. Поэтому на

северо-американских железных дорогах работают щебнеочистительные машины западноевропейских фирм, исключение составляют лишь машины фирмы Kershaw. Щебнеочистительные машины делятся на четыре группы: легкие (с производительностью до 600 куб. ярдов в час); средние (700 куб. ярдов в час); тяжелые (750 куб. ярдов в час) и сверхтяжелые.

Производительность щебнеочистительных машин, вырезающих балласт из-под путевой решетки, в значительно большей степени, чем у машин, очищающих только плечи и откосы балластной призмы, зависит от следующих факторов:

степени сцементирования балласта под шпалами;

требуемой глубины вырезки балласта под шпалами;

влажности балласта;

степени загрязнения балласта;

состояния шпал.

Производительность щебнеочистительной машины — величина переменная. Например, теоретическая производительность машины класса 600 куб. ярдов в час при вырезке слоя балласта толщиной 10 дюймов составляет 750 футов в час, но с учетом указанных выше факторов действительная производительность машины может быть в 2 раза меньше.

Машины тяжелого типа имеют соответственно более высокую производительность. В этом разделе рассматриваются лишь основные различия в конструкции щебнеочистительных машин разных фирм, а сравнительный анализ их производительности не приводится. В определенных условиях эффективность работы очистного оборудования машины приобретает основное значение по сравнению с мощностью и производительностью экскавационного оборудования.

Щебнеочистительная машина компании Marmon вырезает загрязненный балласт из-под стрелочного перевода, поднимает его вверх и может выгружать в автомобильный транспорт, в полувагон перед машиной или на обочину пути

Технологический процесс очистки балласта зависит от ряда факторов: географического расположения объекта, возможного времени занятия перегона, типа и состояния балласта, наличия препятствий, имеющихся в распоряжении машин и др., но общими для всех типов щебнеочистительных машин, за исключением сверхтяжелых, которые не требуют применения дополнительных ма шин, являются следующие операции.

Сначала бригада рабочих удаляет из пути все изношенные и плохо закрепленные шпалы. Особен но важно убрать шпалы с оборванными костылями которые в процессе вырезки балласта из-под путевой решетки могут отрываться от рельсов. Легкие щебнеочистительные машины фирмы Kershaw оснащены дополнительным оборудованием для удаления дефектных шпал в процессе очистки балласта

Перед щебнеочистительной машиной пропускают подбивочную машину, которая разрыхляет слежавшийся балласт под шпалами и в шпальных ящиках, так как в противном случае сцементировавшийся балласт может образовать своды при вы резке его из-под рельсошпальной решетки и затем вновь обрушиваться в путь. Предварительный проход шпалоподбивочной машины облегчает последующую работу щебнеочистительных машин, не имеющих путеподъемного оборудования, так как способствует приданию балласту подвижности и текучести.

Состав комплекта машин, которые должны работать совместно со щебнеочистительной машиной, зависит от ряда обстоятельств:

для большинства моделей щебнеочистительных машин равномерность укладки в путь очищенного балласта, а следовательно, и его горизонтальный уровень в значительной степени зависят от квалификации оператора;

при большой разнице температур воздуха во время укладки рельсов и в процессе очистки щебня могут произойти боковые выбросы или изломы пути;

в зависимости от степени загрязнения балласта может потребоваться различный объем дополнительного свежего балласта;

оптимальная глубина вырезки загрязненного балласта может изменяться в зависимости от стоимости свежего балласта в данном районе, объема восстанавливаемого при очистке балласта, затрат на перевозку и выгрузку свежего балласта;

необходимости сооружения новых дренажных и сигнальных устройств и др.

Минимальный состав комплекта дополнительных машин: две шпалоподбивочные машины, машины для уплотнения и дозировки балласта, экскаватор с оборудованием обратной лопаты, компрессор для замены загрязненного балласта на переездах. В зависимости от принятого способа уборки отделенного от балласта мусора и грязи нужны также бульдозер и автогрейдер для разравнивания их на обочинах пути и восстановления профиля кюветов и водоотводных канав или рабочий поезд из думпкаров, оборудованных разгрузочными конвейерами.

В любом случае щебнеочистительную машину должны сопровождать двое рабочих: они удаляют ослабшие и дефектные шпалы, чтобы их не засыпало укладываемым очищенным балластом.

Легкие щебнеочистительные машины.

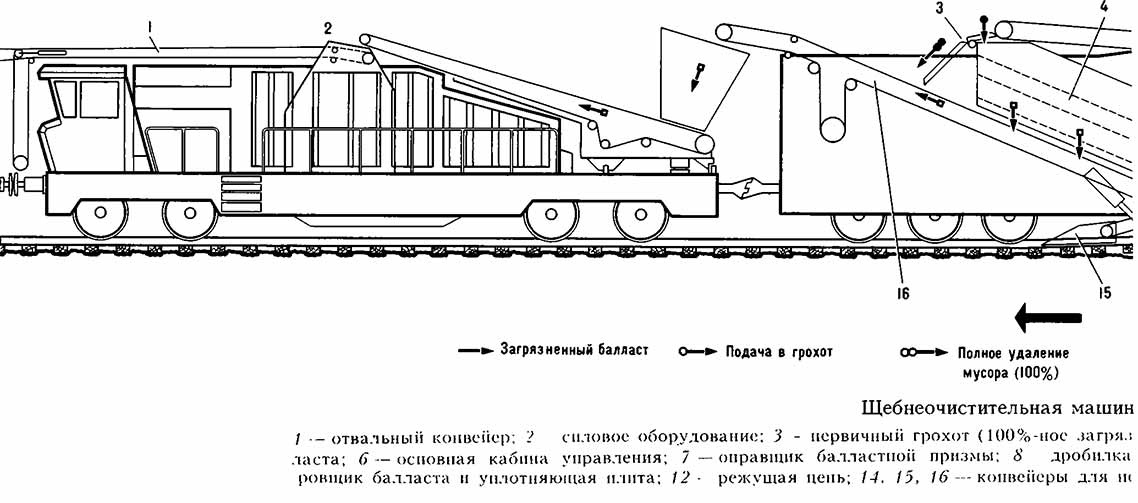

Легкие щебнеочистительные машины Саnrоn (Matisa), Kershaw и Plasser имеют почти одинаковую конструкцию, вырезают загрязненный балласт по всему сечению балластной призмы, поднимают его к вибрационным грохотам, где от балласта отделяются грязь, мусор и каменная мелочь, и затем вновь засыпают очищенный балласт в путь. Отходы после очистки балласта консольным конвейером выгружаются либо на обочину пути ниже уровня земляного полотна, либо в думпкары, находящиеся сзади машины.

В машинах фирм Plasser и Matisa весь балласт вырезается и поднимается многоковшовой режущей цепью, а в машинах фирмы Kershaw многоковшовая режущая цепь вырезает балласт только из-под путевой решетки, на плечах и откосах призмы балласт вырезают двумя расположенными с обеих сторон машины ковшовыми роторами.

Мощность приводных двигателей этих машин примерно 300 л. с., глубина вырезки балласта от 8 до 18 дюймов ниже уровня постелей шпал, производительность от 400 до 900 футов в час в зависимости от состояния пути, глубины вырезки балласта, типа машины и т. п.

Щебнеочистительные машины фирмы Kershaw оснащены дополнительным оборудованием для удаления ослабших и установки новых шпал, что расширяет возможности использования этих машин, но снижает их производительность.

Средний тип щебнеочистительных машин может быть представлен моделью RM 76 фирмы Plasser, принцип действия которой аналогичен легкой щебнеочистительной машине этой же фирмы. Отличительная особенность конструкции машины — складывающийся отвальный конвейер, что исключает необходимость установки впереди машины платформы прикрытия для опирания конвейера во время перегонов машины. Производительность машины 720 куб. ярдов/ч. Другая характерная особенность машины — ее применяют не только на перегонах, но и на стрелочных переводах и пересечениях (нужно для увеличения ширины захвата режущей цепи установить дополнительные звенья).

Режущая цепь натягивается гидроцилиндрами путем регулирования длины ее направляющих. Таким образом, увеличивать ширину захвата режущей цепи можно постепенно, ступенями или сразу на полную величину.

Если шпалы закреплены достаточно прочно, машина может очистить балласт на стрелочном переводе в течение 1,5 ч. Применение этой машины позволяет, не прерывая ремонтных работ на перегоне и не привлекая для очистки балласта на стрелочных переводах специализированные машины, сберечь 1—2 вагона очищенного балласта.

Щебнеочистительная машина RM76 фирмы Plasser. Можно уширить режущую цепь при помощи дополни тельных вставок

Другой представитель щебнеочистительных машин среднего класса — модель 77-1 фирмы Кегshaw с мощностью приводного двигателя 680 л. с. Аналогично моделям западноевропейских фирм эта машина вырезает загрязненный балласт на плечах призмы боковыми ковшовыми роторами и перегружает его конвейерами на наклонный приемный лоток режущей цепи в средней части машины. Машину можно использовать как для очистки балласта только за концами шпал, так и по всему сечению призмы.

Преимущества этой машины — относительно высокая производительность очистного оборудования и сравнительно большой диапазон глубины вырезки балласта из-под шпал.

Тяжелая щебнеочистительная машина СЗЗО компании Саnrоn [Matisa] производительностью более 785 куб. ярдов в час

Машина не может вырезать балласт из-под шпальных брусьев на стрелочных переводах; она вырезает балласт боковыми роторами только с одной или другой стороны перевода.

Тяжелые щебнеочистительные машины.

Тяжелые щебнеочистительные машины класса 750 куб. ярдов в час представлены двумя моделями: С 330 фирмы Matisa и RM 63 фирмы Plasser с мощностью приводных двигателей 600 л. с. Производительность машин более 800 куб. ярдов в час.

Модели этих тяжелых щебнеочистительных машин имеют свои конструктивные особенности, но принцип их действия аналогичен машинам других классов. На машинах установлен приемный бункер для очищенного балласта, что позволяет равномерно распределять поток вновь засыпаемого в путь балласта. Благодаря этому повышается качество поверхности балластной призмы и уменьшается объем выправочных работ, могут быть снижены требования к квалификации оператора.

Сверхтяжелые щебнеочистительные машины.

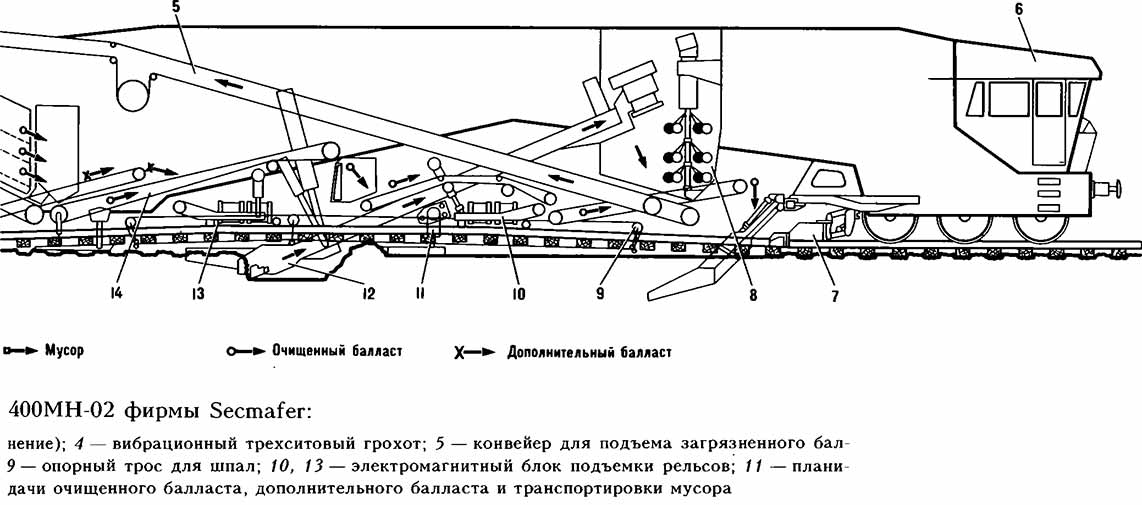

Для работы в условиях железных дорог США фирма Secmafer выпускает сверхтяжелую универсальную щебнеочистительную машину 400 МН-02.

Машина состоит из двух совместно работающих агрегатов: силовой установки и рабочего оборудования для очистки балласта. Дизельный двигатель мощностью 1600 л. с. приводит в действие насосную станцию, компрессор и электрический генератор. Режущая цепь имеет гидростатический механизм привода с гидродвигателем мощностью

Характерная особенность конструкции машины — наличие двух боковых конвейеров для под борки и транспортирования дополнительного свежего балласта, предварительно выгруженного за концами шпал и предназначенного для восполнения потерь балласта при очистке. Свежий бал ласт направляется конвейером в накопительный бункер, где перемешивается с очищенным бал ластом.

Из накопительного бункера с помощью автоматически управляемого шиберного распредели тельного устройства общий поток балласта в строго дозированных объемах в соответствии с заданные размером возвышения рельса подается для укладки на обе стороны пути или в середину пути. Через некоторое время после очистки балласта нужно вы полнить небольшие объемы выправочных работ (значительно меньше по сравнению с применением других типов щебнеочистительных машин).

Возможность заблаговременно доставлять на перегон дополнительный свежий балласт и разгружать его на плечах призмы при последующем применении универсальной снегоочистительной машины 400 МН-02 позволяет более эффективно использовать специализированный подвижной состав для перевозки балласта. Благодаря устройствам автоматического контроля после прохода щебнеочистительной машины достигается проектное положение пути в продольном и поперечном профиле и в плане. Расположенная в задней части машины уплотняющая вибрационная плита с гидроприводом и контрольными датчиками, регулирующими режим ее работы, утрамбовывает уложенный слой очищенного балласта до нужной плотности, подготавливая основание для укладки путевой решетки.

Фактическая производительность машины зависит от многих факторов, но средняя ее теоретическая производительность при вырезке загрязненного балласта на глубину 10 и 14 дюймов соответственно составляет 1300 и 1000 футов в час.

Очистка балласта на стрелочных переводах.

Помимо щебнеочистительной машины RM 76 фирмы Plasser, для очистки балласта на стрелочных переводах могут применяться и другие методы. Они требуют демонтажа стрелочного перевода для пропуска щебнеочистительных машин на рельсовом или гусеничном ходу.

Технологическая схема работы машин фирм Secmafer и Plasser достаточно проста. Сначала любым способом демонтируют блок стрелочного перевода, например стреловым краном, затем в зоне стрелочного перевода подбирается загрязненный балласт, очищается и вновь укладывается в путь щебнеочистительной машиной, передвигающейся на гусеничном ходу или по временному объемлющему рельсовому пути, уложенному на обочинах балластной призмы. На железных дорогах США в настоящее время находят применение лишь щебнеочистительные машины RM 76 фирмы Plasser.

Замена балласта.

Повышенные требования к железнодорожному пути в связи с возросшими поездными нагрузками и изменения в структуре экономики эксплуатации железных дорог приводят в ряде случаев к необходимости замены старого балласта более высококачественным. При этом может быть выбран один из следующих трех способов производства этих работ:

вырезка, погрузка на подвижной состав и вывозка для разгрузки в отвал всего старого балласта;

удаление старого балласта на плечи и откосы призмы или обочины пути;

разравнивание и планировка старого балласта и размещение на нем дополнительного слоя высококачественного балласта.

Первый способ наиболее дорогостоящий, его применение зависит от местных условий или ограничений по повышению уровня пути; возможность применения второго способа определяется в каждом конкретном случае местными условиями, состоянием земляного полотна. Третий способ применяется в тех случаях, когда старый балласт можно использовать в качестве подстилающей подушки и нет ограничений по повышению высотных отметок пути.

Машины для вырезки балласта.

Эти машины предшествовали появлению щебнеочистительных машин и предназначались для удаления загрязненного балласта без очистки перед балластировкой пути. Вырезанный загрязненный балласт перегружался системой конвейеров на хвостовой отвальный конвейер и выгружался на обочину пути либо в грузовые вагоны.

Вывешивание пути ползучим путеподъемником фирмы Zoram.

Специализированные конструкции этих машин могли работать на стрелочных переводах, пересечениях, переездах, на примыкающих к станционным платформам путях и т. п. Выпускались эти машины тремя фирмами: Kershaw, Mormon Transmotive и Canron.

В конструкции этих машин использован по опыту угледобывающих комбайнов принцип режущей цепи с зубками и лопатками для вырезки балласта из-под путевой решетки и подачи его в боковую продольную траншею.

Применительно к машинам фирмы Kershaw продольная боковая траншея может быть сооружена предварительно экскаватором с оборудованием обратной лопаты или грейфера. В машинах фирмы Marmon имеется многоковшовая режущая цепь, поднимающая загрязненный балласт и перегружающая его на конвейерную систему для выгрузки на обочину пути или в буксируемый машиной грузовой вагон. Первым проходом эта машина подготавливает боковую продольную траншею, а при втором проходе вырезает балласт из-под. путевой решетки. Балласт из-под переводных брусьев стрелочного перевода эта машина вырезает также за два прохода, сначала с одной, а затем с другой его стороны.

Легкая машина фирмы Canron предназначена для вырезки балласта на переездах, может быть использована для выполнения местных ремонтных работ. Она оснащена вращающимся режущим роторным колесом, которое нарезает продольную боковую траншею и перегружает балласт на отвальный конвейер.

Балластировка пути ползучим путеподъемником.

Этот метод разработан в Швеции и впервые применен в США около 25 лет назад. Ползучий путеподъемник при перемещении объемлет своими боковыми лыжами вывешиваемый путь, а средни клиновидный опорный башмак машины заводите под путевую решетку и протаскивается под нетяговой лебедкой. При протяжке путеподъемник рельсошпальная решетка вывешивается средним клиновым опорным башмаком машины, и в это время балласт в шпальных ящиках и на плеча призмы разравнивается и планируется на глубину примерно равную 1 /2 высоты шпал.

Вывешенный на клиновом башмаке участок путей доступен осмотру, при этом дефектные шпалы заменяются новыми. Перед засыпкой в путь свежего балласта нужно произвести разгонку шпал.

Ползучий путеподъемник может использоваться повторно для подъемки пути на балласт, выгруженный на него по окончании первого прохода. В это случае нужно еще раз перегнать шпалы по меткам.

Производительность ползучего путеподъемник около 1 мили в час, но так как при подъемке пути заменяются шпалы, то общая производительност ремонтного процесса снижается. За 8-часовую рабочую смену заменяют 2000—2500 шпал.

Модификация ползучего путеподъемника - плужный путеподъемник имеет аналогичную конструкцию, но его клиновой опорный башмак оборудован плужками, которые вырезают балласт и шпальных ящиков на глубину до 8 дюймов из-под шпал и перемещают его на плечи призмы. Перемещается плужный путеподъемник тяговой лебед кой или локомотивом. Этот способ производств; балластировочных работ применяется в тех случаях, когда на линии ограничены габариты по высоте, или на насыпях, где ограниченная ширин; основной площадки земляного полотна не позволяет уширять плечи балластной призмы, или когда старый балласт нецелесообразно использовать в качестве подстилающей подушки.

Производительность плужного путеподъемник; может достигать 1 мили в час, но, так же как и для ползучего путеподъемника, зависит от темпа работ по замене шпал. Средняя расчетная производительность машины за 8-часовую смену составляет 2000—2500 шпал.

Так как вместо вырезанного старого балласт; нужно в путь засыпать большой объем свежего балласта, увеличивается время занятия перегона В тех случаях, когда состояние балласта позволяет повторно его использовать, смещенный плужным путеподъемником на плечи призмы загрязненный балласт подбирается другой щебнеочистительной машиной, очищается и вновь укладываете; в путь.

Применение ползучих и плужных путеподъемников экономически обосновано в сочетании с производством работ по замене шпал в объеме 2000 шпал на 1 милю пути. В случае же, когда нужно заменять изношенные шпалы в больших объемах, целесообразны путеукладочные машины на рельсовом ходу. Если же при этом необходимо еще заменять и рельсы, то более экономично применение путеукладчиков.