РАЗДЕЛ 14.

Замена рельсов.

На эксплуатируемом участке замена рельсов — один из важнейших видов работ по текущему содержанию пути. Это обусловлено и стоимостными затратами, и эффектом в результате проведения этой работы. Замена рельсов предусматривает не только укладку новых рельсов, но и последовательную перекладку старогодных рельсов на менее грузонапряженные участки, где их качество удовлетворяет требованиям.

Замена рельсов — первая операция, которую удалось механизировать, поскольку объем соответствующих работ делал механизацию крайне эффективной. Многие отдельные процессы удалось механизировать очень легко, но за последние годы организация и оснащение бригад претерпели существенные изменения. Некоторые из них обусловлены появлением бесстыкового пути. Дополнительное оборудование потребовалось также для механизации операций, которые прежде выполнялись вручную, чтобы снизить трудоемкость работ или повысить производительность труда.

В зависимости от масштабов предстоящих работ на той или иной железной дороге можно использовать один или несколько комплектов оборудования для замены рельсов. Обычно возможности подразделения по замене рельсов превышают текущие потребности эксплуатационного отделения. Для достижения высокой производительности оборудования персонал должен быть профессионально подготовленным и опытным.

Укладка пути

Поэтому на многих железных дорогах организованы постоянные бригады, которые вместе с оборудованием перемещаются с одного участка производства работ на другой. Такое подразделение обслуживает всю сеть путей данной железнодорожной администрации или работает на ограниченной территории. Другой вариант — перемещение оборудования с одной работы на другую с привлечением местного персонала для выполнения работ. Недостатки такой организации работ: в то время как имеются достаточно квалифицированные механизаторы, даже один неподготовленный работник может серьезно замедлить выполнение работ; отсутствие местного персонала, который можно привлечь к работам по замене рельсов.

Для специализированного подразделения нужно создать соответствующие бытовые и другие условия, обеспечивающие выполнение работ. Для этого можно использовать вагончики на железнодорожном или автомобильном ходу. Во всяком случае, нужно обеспечить нормальные условия для сна, санитарные условия, должна быть кухня и помещение для приема пищи, отдыха, хранения инструмента, инвентаря и ремонта этого оборудования. Подразделение для замены рельсов может состоять из 40—100 чел. в зависимости от требуемой выработки и от помощи, которую смогут оказать местные путейские подразделения.

Возможны два варианта технологии замены рельсов: I — замена только одной рельсовой нити; II — обеих нитей одновременно. Вариант II — замена обеих рельсовых нитей одновременно — предназначен для участков бесстыкового пути и обычно достаточно унифицирован, с незначительными модификациями; вариант I — замена одной рельсовой нити — позволяет выбрать различные комплекты оборудования и темпы работ и применим как в случае бесстыкового, так и звеньевого пути.

Возможен также вариант организации работ двумя бригадами, со сдвижкой на сутки: каждая бригада меняет свою рельсовую нить.

Планирование и подготовительные работы.

Общепринято поставлять рельсы, стыковые накладки, рельсовые подкладки, костыли, противоугоны и шпальные накладки до прибытия подразделения по замене рельсов. Во многих местах накладки, подкладки, костыли, противоугоны и т. п. запасают обычно не более чем на недельный объем работ во избежание утери материалов и затаптывания их прохожими.

Если в пределах участка замены рельсов расположено много стрелочных переводов, некоторые железнодорожные администрации организуют небольшие специализированные бригады для полной замены стрелочных переводов перед работой основной бригады. Такое опережение позволяет укладывать временные стрелочные переводы, которые могут потребоваться на двухпутном участке для организации объездов. Опережающие бригады могут укладывать временные тупики для установки путевых вагончиков для жилья путейцев. Иногда такие бригады укладывают длинные рельсовые плети в пределах переездов, способствуя ускорению работ основной бригады.

Для максимального использования бригады и оборудования по замене рельсов важно обеспечить строгую координацию работы всех подразделений. На двух- и многопутных участках целесообразно переключать движение с ремонтируемых путей на другие, укладывая, если необходимо, временные съезды, чтобы свести объезды к минимуму.

На однопутных участках согласование работы отдельных подразделений полезно при пачечном графике пропуска поездов после завершения «окна» или же пропуске дополнительных поездов в интервалы времени, когда это в наименьшей степени влияет на работу бригад по замене рельсов. Для успешного пропуска поездов во время производства путевых работ нужно выделить специального диспетчера, что, к тому же, способствует повышению безопасности движения при производстве путевых работ.

В некоторых случаях улучшение координации работ по замене рельсов с деятельностью эксплуатационных подразделений может быть достигнуто в результате смещения времени начала и окончания этих работ. Некоторые железнодорожные администрации пришли к выводу, что замена обычной 5-дневной недели с 8-часовым рабочим днем на 4-дневную с 10-часовым позволяет уменьшить помехи движению поездов. Такая организация работ оказывается особенно привлекательной для семейных рабочих, вынужденных жить в путевых вагончиках в продолжение всей рабочей недели.

Большое влияние на производительность труда бригады по замене рельсов оказывает хорошая связь, позволяющая координировать работу различных подразделений. Для этой цели в течение многих лет используют портативные радиостанции, преимущественно для связи бригады с дежурным по блокпосту. Кроме того, в эту сеть могут подключаться другие ответственные работники: бригадиры пути, отдаленные сигналисты, механики, вспомогательный персонал, обеспечивающий пропуск поездов, и локомотивная бригада.

Метод замены одной рельсовой плети

Для замены одной рельсовой плети бесстыкового пути современным методом требуется тот же персонал и оборудование, что и для звеньевого пути. Обычно рельсы и остальные элементы пути раскладывают заблаговременно. Первым на участке работает механизированный гайковерт.

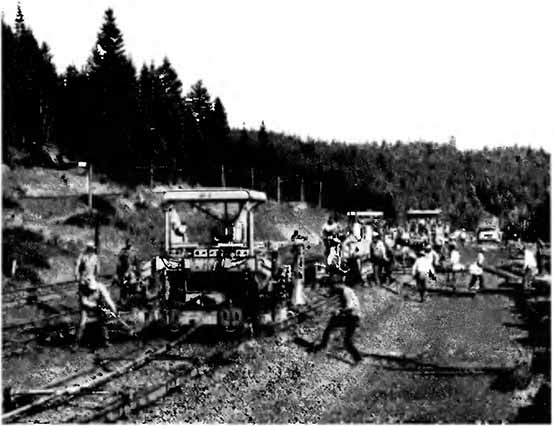

Укладка рельсовой плети длиной около 1/4 мили на новой линии близ Орла (штат Техас) на железной дороге Santa-Fe.

Снимают стыковые болты и рельсовые накладки, чтобы обеспечить костыледерам свободный доступ ко всем костылям. Существуют два типа механизированных гайковертов: с двигателем внутреннего сгорания и с пневматическим приводом.

Механизированный гайковерт состоит из двигателя и механического оборудования, смонтирован на тележке с двухребордчатыми роликами, опирающимися на один рельс и с помощью стержня с роликом — на другой. Привод от двигателя к гайковерту — цепная или зубчатая передача. На нижнем конце гайковерта укреплены два патрона, по одному с каждой стороны, которые могут смещаться с каждой стороны рельса.

У гайковерта две скорости вращения: высокая для быстрого завинчивания-свинчивания гайки и низкая для окончательного затягивания гаек или начального ослабления заржавевших. Гайковерт снабжен регулируемым разъединителем для защиты от перегрузок, который расположен таким образом, что подача усилия на гайковерт прекращается, если достигнут максимальный расчетный вращательный момент, предохраняя тем самым болт от чрезмерной затяжки. Этот гайковерт обслуживает один человек.

Для высокопроизводительного завинчивания или отвинчивания гаек созданы многошпиндельные гайковерты на четыре или шесть гаек. Шесть гидравлически управляемых патронов можно разместить на любом расстоянии, по три с каждой стороны от рельса. Точная затяжка гайки на одинаковое усилие регулируется гидравлическим давлением. Крутящий момент гайковерта достаточен для ослабления чрезмерно затянутых гаек или срывания резьбы. Поперечная тележка позволяет работать на любом рельсе: затягивать три гайки в минуту или свинчивать болты с одного-двух стыков за это же время. Многошпиндельный самоходный гайковерт обслуживает один оператор.

Пневматический гайковерт устанавливается против гайки одним человеком. Сжатый воздух подается от переносного компрессора, имеющего ролики с ребордами для передвижения по рельсам или гусеницам для передвижения по грунту.

После снятия болтов и стыковых накладок обычно извлекают костыли самоходными механизмами с бензиновыми двигателями. Каждый такой механизм (обслуживают его два человека) снабжен вертикальной стойкой, которая устанавливается над одним рельсом спереди и вводит башмак между двумя костыльными захватами, подвешенными на пружинах. Рабочие становятся по одному с каждой стороны рельса и костыледерами захватывают головки костылей. Затем рабочий перемещает верхний конец костыледера в сторону подъемного рычага до зацепления клещевого блока с рычагом в верхнем положении. Выдергивающее усилие, создаваемое рычажным механизмом, превышает 12 000 фунтов. Темп работы хорошей бригады составляет от 40 до 50 костылей в минуту.

Другой тип костыледера, применяемого при замене рельсов, имеет гидравлический привод, два выдергивающих захвата, опирающихся на рельс и извлекающих одновременно два костыля, по одному с каждой стороны. Оба захвата работают от одного рычага управления. Положение захватов можно регулировать в зависимости от типа костылей и высоты рельса. Механизм самоходный и может перемещаться вперед и назад. Опытный рабочий в благоприятных условиях извлекает до 40 костылей в минуту.

Один-два рабочих, кроме занятых на костыледерах и гайковертах, снимают противоугоны. Для сбора и сортировки костылей, болтов, стыковых накладок и противоугонов применяют металлосборщик. Элементы из полностью заполненного металлосборщика высыпают на обочину, откуда грузят на рабочий поезд. Рельс после удаления всех скреплений обычно сдвигают к концам шпал так, чтобы он не мешал последующей работе. На некоторых железных дорогах старые рельсы убирают кранами на рельсовом ходу, оборудованными рельсовыми захватами. Убрав рельсы, складывают рельсовые подкладки по оси пути, если предполагается их повторное использование, или за пределами шпал с последующей уборкой специальной бригадой.

Чаще всего подкладки, вдавленные в шпалы, извлекают костылем: вставляют его в костыльное отверстие и действуют им как рычагом, или поддевают подкладку костылем сбоку и извлекают руками. Иногда применяют более длинный рычаг. Для этой же цели используют электромонтажные плиты.

Следующая операция — установка втулок в старые костыльные отверстия. Таким образом создаются прочное основание для новых подкладок и достаточная прочность шпал для забивки новых костылей, уменьшается поверхность, подверженная вредному воздействию влажности. Чаще всего старые костыльные отверстия забивают пробками из пропитанной древесины. Длительное время эту операцию выполняли вручную: вставляли пробку в существующее отверстие и загоняли молотком. Теперь создана специальная машина для постановки пробок в костыльные отверстия, позволяющая одному рабочему устанавливать до 40 пробок в минуту.

Взамен деревянных пробок недавно разработан гранулированный состав, обеспечивающий консервацию древесины и одновременно прочное соединение костыля со шпалой. Этот состав вводят при помощи легкого ручного распылителя с длинным носиком, позволяющим ввести в костыльное отверстие строго дозированное количество материала.

Использование мощных механизмов для затески шпал и многочисленных анкерных противоугонов на участках бесстыкового пути потребовало уменьшения ширины шпальных ящиков в подрельсовой области. При затеске шпал щебень должен быть удален с их поверхности, чтобы максимально уменьшить опасность попадания камня под вращающиеся головки рабочего органа и снизить износ и поломки резцов.

В современных условиях при интенсивном использовании анкерных противоугонов на участках бесстыкового пути нужно достаточное пространство для установки анкера на подошве рельса непосредственно против шпалы.

Машины для очистки поверхности шпал от щебня снабжены двумя вращающимися щетками, которые удаляют балласт с поверхности шпал, не повреждая их. Щетки изготовлены из резиновых трубок, часто из бракованных воздухопроводов для автохозяйств. Иногда для повышения жесткости с целью улучшения качества очистки внутрь трубок вставляют обрезки кабеля.

Эти машины самоходные: для их обслуживания кроме механика может потребоваться еще и помощник. На некоторых типах машин установлено приспособление в виде полоза для регулирования максимальной глубины очистки, на других типах в качестве приводной и для регулирования глубины используется цепь, аналогичная гусеничной. Машины для очистки шпал работают обычно со скоростью 40—50 футов/мин.

Для очистки шпал от сцементировавшегося или смерзшегося щебня применяют более мощные машины, снабженные металлическими и резиновыми щетками. Резиновые щетки окончательно очищают поверхность шпал от щебня, оставшегося после работы металлических щеток.

При укладке новых рельсов меняют подкладки, размеры которых больше, чем у снятых. Поэтому шпалу нужно сверху прострогать, чтобы создать гладкую плоскую поверхность для подкладок. Но даже если укладка новых подкладок не предусматривается, часто нужно исправить неправильную подуклонку подкладки из-за вдавливания ее в шпалу.

Существует несколько типов машин для затески шпал. Машины для затески шпал оборудованы двумя обмоторенными колесами для передвижения по рельсам, с каждой стороны от них расположены направляющие бегунки для управления положением затесочной головки.

Машины для затески шпал обычно используют попарно: одна снимает избыточную толщину древесины, а вторая окончательно отделывает поверхность шпалы. Иногда для обеспечения плавного изменения поверхности от одной шпалы к другой их затесывают по специальному шаблону.

Другой тип машин для затески шпал снабжен парой гусеничных катков, перемещающихся по верхней постели шпал. Между катками расположена вращающаяся головка для затески шпал. Катки регулируют глубину затески, уменьшают поверхностные неровности, создавая хорошую поверхность опирания для новых рельсов. Их можно развернуть на 90° для поперечной затески. В процессе затески обнажается не пропитанная креозотом древесина — ее нужно обработать консервирующими веществами во избежание поверхностного разрушения шпалы.

Еще один тип — самоходная машина на двух- ребордчатых катках, оборудованная разбрызгивающей головкой с защитным козырьком над затесанным участком свежей древесины. Когда козырек проходит над шпалой, затесанная ее часть опрыскивается консервирующим веществом.

На этом заканчиваются операции по удалению старых элементов. Остальные операции связаны с укладкой новых.

После соответствующей подготовки раскладывают подкладки на затесанные части шпал по специальному шаблону: таким образом при последующей укладке рельсов обеспечивается заданная ширина колеи или укладка рельсов до прохода машины для зашивки колеи по шаблону.

Шаблон перемещается по рельсам, а по шпалам — ползуны один против другого, обеспечивая укладку нового рельса на подкладки с учетом заданной ширины колеи. Шаблон передвигает один рабочий или, если используется рихтовочная машина, его можно навесить на нее.

После раскладки подкладок на шпалы по шаблону механизированным способом пришивают подкладки к каждой 4—5-й шпале. Так обеспечивается заданная ширина колеи без дополнительных усилий.

Основная масса машины передается на колеса, передвигающиеся по противоположному рельсу. Рабочая сторона скользит по движущемуся пол зуну, положение которого регулируется по высоте и шаблону. Когда самоходная машина перемещается вдоль рельса, первый рабочий при помощи двух последовательно расположенных дрелей (смонтированы на подвижной тележке непосредственно над скользуном) просверливает два отверстия под костыли , используя в качестве шаблона соответствующие отверстия в подкладке. Второй рабочий, следуя за ним, вставляет во вновь просверленные отверстия конические деревянные заглушки, а третий плотно забивает их.

При использовании рихтовочной машины шаблон устанавливают на 1/8—1/4 дюйма уже расчетной ширины колеи. Скользун рихтовочной машины движется снаружи подкладок, поэтому с полевой стороны плечо имеет расчетную величину. Этот метод дает очень точные результаты, так как полевая кромка подошвы рельса регулируется по ширине колеи. Исключается влияние на ширину колеи и подуклонку рельса посторонних предметов, которые могут оказаться на подкладке или прилипнуть к подошве рельса (камни, заусенцы и т. п.). Окончательно ширину колеи нужно регулировать после прохода одного-двух и более поездов, которые надежно посадят рельс в подкладку.

Перекладка шпал

Рихтовочно-костылезабивочная машина движется вслед за машиной для укладки рельсов или сверления отверстий. Она поправляет наружную кромку подкладки, устанавливая рельс на несколько суженную колею, а затем отодвигает его до получения расчетной ширины колеи. После образования расчетной ширины колеи рабочий забивает по 2 костыля через 4—5 шпал для закрепления рельса.

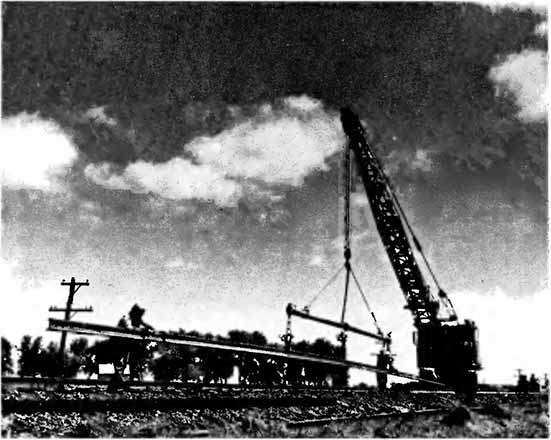

Ведущий механизм при смене рельсов — кран выполняет несколько операций: устанавливает на рельсы более легкие путевые машины, перемещает достаточно тяжелые материалы, укладывает новые рельсы. При укладке стандартных рельсов длиной 39 футов стрела крана должна быть длиной от 33 до 40 футов, а при рельсах 55 футов — до 78 футов с удлинителем.

При укладке рельсов используют также краны на автомобильном ходу. И хотя грузоподъемность их меньше, они более универсальны, так как могут перемещать многие безрельсовые механизмы. Большинство таких кранов может передвигаться по рельсам для работы с рельсовой колеи.

Все типы кранов при укладке бесстыкового пути должны быть оборудованы траверсами. Это треугольное приспособление снабжено на концах роликами, которые позволяют рельсовой плети перемещаться сквозь траверсу при передвижении крана и изменении положения траверсы в процессе укладки рельса на предварительно разложенные в расчетное положение подкладки.

Несмотря на то, что некоторые железнодорожные администрации считают предварительное сверление отверстий под костыли при замене рельсов несущественной операцией, большинство железных дорог пришли к выводу, что преимущества в результате уточнения ширины колеи и снижения опасности повреждения древесины шпал превосходят дополнительные затраты на выполнение этой операции.

Отверстия в шпалах и переводных брусьях под костыли (простые и с нарезкой) сверлят механическими и пневматическими дрелями.

Механизированная забивка костылей и раскладка противоугонов

Механическая дрель получает питание от бензинового двигателя, устанавливается на катках для перемещения по головке рельса, обслуживается одним рабочим. Производительность ее до 1150 отверстий/ч. Пневматическая дрель — портативный ручной инструмент, с помощью которого одно отверстие можно просверлить за 5—6 с.

Механическая сверлильная машина имеет две дрели, устанавливаемые по одной с каждой стороны рельса, работающие одновременно и обеспечивающие регулировку в зависимости от расположения отверстий в стандартной рельсовой подкладке.

Зашивка новых рельсов на некоторых железных дорогах претерпела определенные изменения. Многие годы костыли забивали в шпалы вручную или пневматическими молотками, для чего требовался компрессор, обычно на рельсовом ходу, и несколько приводов. В большинстве случаев костыли наживляли вручную, хотя один тип приводного пневматического механизма был снабжен магнитным устройством для дистанционного управления положением костыля.

В настоящее время разработано несколько высокопроизводительных костылезабивочных машин с пневматическим или гидравлическим приводом. При этом не требуется предварительное наживление костылей, так как используется автоматическое устройство управления положением костыля и обнаружения отверстия в шпале. Это позволяет одновременно забивать два костыля. Применяя такую машину, механик с помощником могут за 1 ч пришить рельс костылями к 500—600 шпалам. Один тип таких машин снабжен устройством для ускоренного образования соответствующей ширины колеи, пришивая рельс уменьшенным по сравнению с расчетным числом костылей (примерно 20—25%).

Для правильной укладки бесстыкового пути нужно выполнять работы в установленном диапазоне температур. Если необходимо повысить температуру рельсов, используют самоходные установки, представляющие собой систему направляемых на рельс горелок, в которых сжигается жидкое или газообразное топливо. Время нагревания определяют по величине удлинения; в некоторых установках пламя регулируется. Для понижения температуры рельсов в некоторых случаях практикуют обрызгивание их холодной водой. В любом случае нужно тщательно определять температуру рельсов, которая может существенно отличаться от температуры окружающего воздуха. Это делается специальным термометром, который укладывают на теневой стороне подошвы рельса на достаточно длительное время, чтобы температура рельса и термометра сравнялась.

Температуру рельсов измеряют несколько раз в течение дня через определенные промежутки времени, что позволяет гарантировать укладку рельсов в заданном диапазоне температур.

В процессе изменения температур рельсов применяют самоходные машины для вибрационного воздействия на рельс с целью преодоления сопротивления трению при удлинении или укорочении рельса.

Непрерывно растущий объем укладки бесстыкового пути вызвал необходимость значительно увеличить число устанавливаемых противоугонов.

Установка противоугонов вручную замедляет замену рельсов. Для ускорения этого процесса разработаны машины для установки противоугонов.

Один тип таких машин предусматривает подачу противоугонов в раскладочное устройство или в накопитель вручную, а затем уже автоматическую их подачу к подошве рельса и плотную установку, после чего система возвращается в исходное положение для очередной загрузки. В другом типе машин противоугоны укладывают в подающее устройство вручную. По мере продвижения машины рабочий кладет очередную пару противоугонов в подающее устройство, где они автоматически попадают в механизм и устанавливаются на место, после чего система возвращается в исходное положение и готова к дальнейшей работе.

Производительность автоматических устройств для установки противоугонов от 6 до 10 шпал/мин. В настоящее время разработаны устройства для одновременной установки противоугонов на обеих рельсовых нитях, что позволяет использовать их и при замене обеих рельсовых нитей одновременно, и при смене шпал.

В том случае, если нужно установить противоугоны не точно у шпалы, автоматические машины перемещают их вдоль подошвы рельса. При установке противоугонов вручную этого не делают, так как в результате ударов молотком по одному концу противоугона его удерживающая сила уменьшается. Прикладыванием усилия одновременно к обоим концам противоугона данный недостаток исключается.