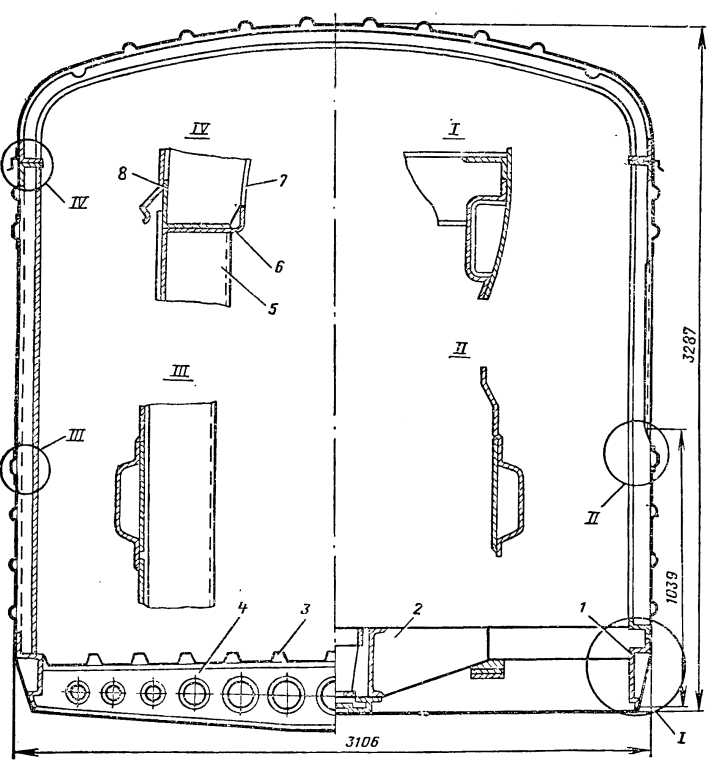

В последние годы алюминиевые сплавы стали широко применять как в отечественном, так и в зарубежном вагоностроении. Алюминиевые сплавы отечественного производства обладают высокой коррозионной стойкостью, повышенной прочностью и удовлетворительной свариваемостью. Впервые в нашей стране Калининский вагоностроительный завод в 1961 г. изготовил опытный пассажирский вагон межобластного сообщения, (кузов которого выполнен из штампованных, гнутых и прессованных профилей алюминиево-магниевого сплава марки АМГ6. Соединение _ элементов выполнено аргоно-дуговой сваркой. Рама такого вагона не имеет сквозной хребтовой балки. Продольные обвязки 1 (рис. 37) боковых стен изготовлены штамповкой из алюминиевых листов толщиной 10 мм в консольной части и 6 мм в средней части рамы. Шкворневые балки 2, сваренные из алюминиевых листов, представляют собой замкнутую коробку переменного сечения с толщиной листов вертикальных и горизонтальных нижних 14 мм, а горизонтальных верхних — 10 мм. Пол между шкворневыми балками сварен из отдельных гофрированных листов 3 толщиной 4 мм, подкрепленных снизу поперечными балочками 4 переменного сечения, отштампованных из листов толщиной 6 мм и облегченных отверстиями разных диаметров. Пол в консольной части выполнен из гладкого листа толщиной 4 мм.

Боковые стены состоят из гофрированных листов, сваренных между собой и армированных верхней обвязкой 6, имеющей Ζ-образный профиль, с неравными полками и стойками 5 П-образного профиля с толщиной стенок 4 мм. Каркас крыши собран из дуг 7 Ζ-образного профиля толщиной 4 мм и обвязочных угольников 8. Толщина листов наружной обшивки кузова у боковой стены ниже подоконного гофра и между окнами 4 мм, у боковой стены выше окон и гофрированной крыши 3 мм. Торцовая стена имеет мощные двутавровые стойки высотой 240 мм и шириной полок 150 мм, толщиной вертикальной стенки 15 мм и полок 18 мм. Трехмиллиметровая обшивка торцовой стены снабжена вертикальными гофрами.

В консольной части кузова между концевой и шкворневой балками проходит стальная хребтовая балка 1 (рис. 38), состоящая из двух швеллеров, покрытых листами 2 и 3 толщиной соответственно 6 и 12 мм. К ней приклепаны передний 5 и задний 4 упорные угольники автосцепки. Два раскоса 6 в виде двутавров сварены из листа. Вертикальная и нижняя горизонтальная полки раскосов имеют толщину 12 мм. Такой вагон прошел статические и динамические испытания, и на их основании сделано заключение, что кузов вагона из алюминиевого сплава марки АМГ6 обладает достаточной прочностью, отвечающей требованиям действующих норм МПС. Вес такого вагона на 4,5 т меньше обычного цельнометаллического.

В 1963 г. Калининским заводом выпущен купированный вагон длиной 26 м, в котором рама выполнена из низколегированной стали марки 09Г2, а крыша, боковые и торцовые стены из алюминиево- магниевого сплава марки АМГ6. Толщина листов наружной обшивки такого вагона составляет: у боковой стены ниже подоконного гофра 3 мм, у боковой стены между окнами и выше окон, у торцовых стен и крыши (гофрированная) 2 мм. Пол, гофрированный между шкворневыми балками и гладкий в консольной части, изготовлен из стальных листов толщиной 2 мм.

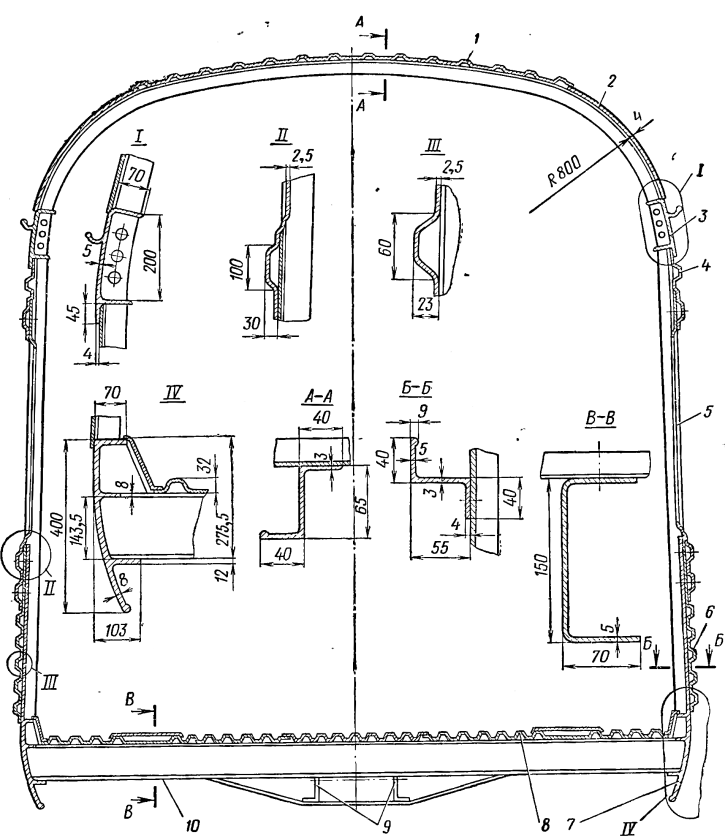

В 1969 г. Калининским заводом был спроектирован и построен жесткий некупированный вагон из алюминиевых сплавов (рис. 39). Обшивка кузова гофрированная. Роль продольных стрингеров вагона выполняют трапецеидальные гофры настила пола, боковых и торцовых стен и крыши. Такие гофры имеют более высокую жесткость по сравнению с закругленными, четко выраженную форму поперечного сечения. На уровне соединения крыши вагона с боковыми стенами ширина кузова заужена на 135 мм. Это позволило снизить центр тяжести вагона и уменьшить его аэродинамическое сопротивление. Длина кузова этого вагона увеличена на 341 мм, благодаря этому угольные ящики не выступают за концевые балки, а двутавровые балки на торцовых стенах, предназначенные для защиты кузова от действия аварийных продольных нагрузок, утоплены внутрь.

Рис. 37. Поперечный разрез кузова из алюминиевого сплава вагона межобластного сообщения

Обшивка боковых и торцовых стен, крыши и пола выполнена из алюминиевого сплава марки АМГ6. Все элементы жесткости кузова (продольные и поперечные балки рамы, стойки боковых и торцовых стен, дуги, крыши, хребтовая балка, верхняя и нижняя продольные обвязки боковых стен) выполнены из специальных профилей из алюминиевого сплава марки 01915, который по механическим свойствам превосходит АМГ6. Поперечные элементы жесткости приварены к соответствующим продольным обвязкам. Дуги крыши и поперечные балочки расположены друг от друга с шагом 900 и 600 мм. На раме имеются специальные балочки для крепления подвагонного оборудования. Кузов собран при помощи сварки из отдельных узлов: рамы, боковых тамбурных и торцовых стен и крыши.

Продольные элементы жесткости кузова представляют собой П-образные округленные профили, которые своей радиусной полкой повернуты наружу.

Рис. 38. Консольная часть рамы вагона из алюминиевого сплава

Рис. 39. Поперечный разрез кузова из алюминиевого сплава жесткого некупированного вагона

Эти элементы жесткости, заменяя часть обшивки, являются обвязками, соединяющими боковые стены с рамой и крышу с боковыми стенами. Верхняя обвязка 3, соединяющая крышу с боковыми стенами, выполнена из П-образного профиля толщиной 5 мм. Применение такого профиля позволило исключить соединение элементов обвязки крыши и боковых стен внахлестку, являющееся очагом коррозии. Кроме того, такой специальный профиль с водосливным желобком позволил не делать 47,5 м сварочного шва на каждом кузове и улучшить внешний вид вагона.

Нижняя продольная обвязка 7 рамы выполнена из специального профиля, имеющего три продольных элемента жесткости. Использование такого профиля позволило оборудовать алюминиевый вагон опускными окнами, как у вагонов серийного производства.

Нижний 6, средний 5 и верхний 4 пояса обшивки боковой стены изготовлены из гофрированных листов толщиной 2,5 мм. Стойки боковых стен имеют Ζ-образный профиль с полками различной толщины (сечение Б—Б). Каркас крыши изготовлен из набора поперечных штампованных дуг Ζ-образиого профиля (сечение А—А). Средняя часть 1 крыши выполнена из гофрированного листа толщиной 2 мм, а скаты 2 — из гладкого листа толщиной 4 мм.

Рама кузова на участке между шкворневыми балками не имеет хребтовой балки 9. Гофрированный настил пола в зонах соединения со шкворневой балкой усилен специальными балочками. Средняя часть рамы между шкворневыми балками представляет собой гофрированный пол 8 из листа толщиной 2,5 мм, подкрепленный снизу набором поперечных балок 10, выполненных в виде швеллера. В консольной части пол изготовлен из гладкого листа толщиной 3 мм.

Консольная часть рамы состоит из хребтовой, шкворневой и концевых балок и двух раскосов двутаврового сечения. Хребтовая балка коробчатого профиля, предназначенная для размещения ударных приборов и передачи усилий на шкворневую балку, изготовлена из двух алюминиевых швеллеров сечением 300 X 80 X 14 мм, перекрытых сверху и снизу па участке между задними упорными угольниками и шкворневой балкой листами толщиной соответственно 6 и 12 мм. Розетки автосцепки и задние упорные угольники изготовлены из стали и прикреплены к швеллерам хребтовой балки стальными заклепками, под головки которых поставлены стальные оцинкованные планки для защиты от повреждения поверхности алюминиевых швеллеров во время клепки. Шкворневые балки тоже коробчатого профиля. Они сварены из вертикальных и горизонтальных алюминиевых листов толщиной соответственно 12 и 14 мм. Торцовая степа имеет мощные противоударные стойки двутаврового сечения 240 X 150 X 18 мм.

Применение алюминиевых сплавов марок АМГ6 и 01915 позволило уменьшить вес кузова на 5 т по сравнению с серийным вагоном. Применение в вагоностроении, помимо алюминиевых сплавов, нержавеющих и низколегированных сталей, обладающих высокими механическими свойствами, позволяет значительно уменьшить вес вагона. Проведенные в ЦНИИ МПС исследования пяти марок низколегированных (по содержанию никеля) нержавеющих сталей Х14Г14ННТ (ДИ12), Х14Г14НЗ (ДИ6), Х14АГ14(ДИ13), Х17Г9АН4 (ЭИ878) и ОХ18Г8Н2Т (КОЗ) показали, что они обладают высокой усталостной прочностью, хорошей свариваемостью и могут быть использованы для изготовления кузовов пассажирских вагонов. В связи с этим в 1968г. Калининский завод изготовил опытный образец некупированного вагона с полом и подоконным поясом боковой стены из стали марки Х14Г14НЗ(ДИ6). В этом вагоне средняя часть пола (между шкворневыми балками) выполнена из нержавеющей стали толщиной 1,5 мм,

вместо применяемой для этой цели углеродистой стали толщиной 2 мм, а консольная часть пола из такой же стали толщиной 2 мм, вместо 3 мм из углеродистой стали. Применение нержавеющей стали дало возможность снизить вес только одного пола на 300 — 350 кг.