Основным технологическим документом, определяющим порядок выполнения работ и операций по месту и времени, является технологический процесс производства путевых работ. Технологический процесс как на отдельную работу, так и на их комплекс должен приближаться к оптимальному варианту по экономичности, минимуму трудовых затрат, эффективности использования механизмов, наименьшим помехам движению при безусловном соблюдении требований безопасности.

Технологический процесс должен включать подробную характеристику пути, данные о режиме движения и продолжительности «окон», условия производства работ, данные по организации работ, наглядные графики их выполнения, а также графики распределения рабочей силы, машин и механизмов.

Обычно утверждаются типовые технологические процессы для различных конструкций и условий работы пути. Однако службы пути предприятий или трамвайных управлений, а в ряде случаев и строительные организации должны как бы «привязать» типовой технологический процесс к местным условиям. При этом учитывают не только различия в конструкции пути или интенсивности движения, но и производственную мощность, механовооруженность и обеспеченность ресурсами путейских подразделений.

Основные принципы проектирования технологических процессов могут быть сведены к следующему:

как правило, все работы по ремонту пути следует выполнять без нарушения графика движения поездов. Работы, связанные с разрывом колеи или значительным ослаблением пути, выполняют в периоды прекращения движения (ночные часы для трамвая, перерывы между технологическими циклами на внутризаводских путях) с переводом на однопутный режим движения либо с закрытием движения в специально предоставленные «окна»;

путевые работы выполняют в строго определенной последовательности. Это важно для сокращения трудовых затрат, обеспечения безопасности движения, более качественного выполнения операций;

в технологических процессах должны быть учтены эксплуатационные условия ремонтируемого участка, тип и конструкция пути до ремонта и после него, наличие переездов, порядок организации движения рельсового и безрельсового транспорта при производстве работ и другие особенности;

при составлении технологических процессов используют технические нормы времени, учитывающие труд, который затрачивается только на выполнение самой операции. В этом случае принимают поправочный коэффициент, учитывающий время, необходимое на переходы, отдых, пропуск поездов, а также так называемое подготовительно-заключительное время. Производственные нормы времени учитывают все эти дополнительные затраты;

при составлении технологической схемы учитывается принятый способ производства работ (комплексный или раздельный, звеньевой или поточный).

Технологический процесс на отдельную работу составляется следующим образом. Прежде всего устанавливается ведущая операция, т. е. одна из входящих в работу операции, которая как по наибольшей трудоемкости, так и по месту в технологической последовательности определяет выполнение других операций. Например, для механизированной укладки пути — раскладка звеньев автокранами или другими машинами, для выправки пути — подбивка шпал. Если расчет трудовых затрат выполнен по техническим нормам, следует установить величину поправочного коэффициента и подсчитать затраты труда в человеко-минутах на измеритель. Затем определяется темп ведущей операции, т. е. протяжение пути, на котором эта операция может быть выполнена в заданное время (смена, сутки и т. д.). Если техническая норма времени на измеритель для ведущей операции t0, поправочный коэффициент α0, заданное время выполнения Т минут, а состав звена, выполняющего ведущую операцию, n0, то![]() — возможный объем ведущей операции или общий объем работ.

— возможный объем ведущей операции или общий объем работ.

Так, если рассчитывается технологический процесс выправки пути, то для подбивки шпал t0 = 4,52 чел-мин; α=1,25; n0 = 8; T= 492 мин.

В этом случае

![]()

Это означает, что бригада из 8 чел. в условиях, которые соответствуют принятым в расчете значениям, сумеет подбить 696 шпал или в пересчете на звенья 15 звеньев (25-метровых), что составит 375 м пути. Теперь нам известен общий объем работ.

Исходя из общего объема работ можно подсчитать объемы всех других операций Wi, входящих в эту работу, и затраты труда на каждую операцию Разделив суммарные затраты труда Σt на продолжительность работы Т, получим общее количество рабочих, необходимых для выполнения всей работы Σn. Аналогично подсчитывается ni — количество рабочих, потребное для выполнения каждой операции. При этом необходимо помнить, что количество рабочих не может выражаться дробными числами. Поэтому следует при необходимости группировать отдельные операции, поручая их выполнение объединенному звену. После выполнения расчета необходимо построить график технологического процесса.

Сложнее проектировать технологический процесс на весь ремонтный комплекc, т. е. капитальный, средний и другие виды периодических ремонтов пути. Прежде всего надо установить общий темп работы. Здесь возможны варианты, отличающиеся исходными данными расчета. Могут быть заданы время, отведенное для выполнения необходимого объема ремонта пути; состав бригады, ограниченный возможностями предприятия; только объем ремонтов; все три параметра — объем, время и состав бригады. Чаще других встречаются два первых случая. Методика составления сложных технологических процессов различается также в зависимости от необходимости предоставления «окон» для выполнения основных работ.

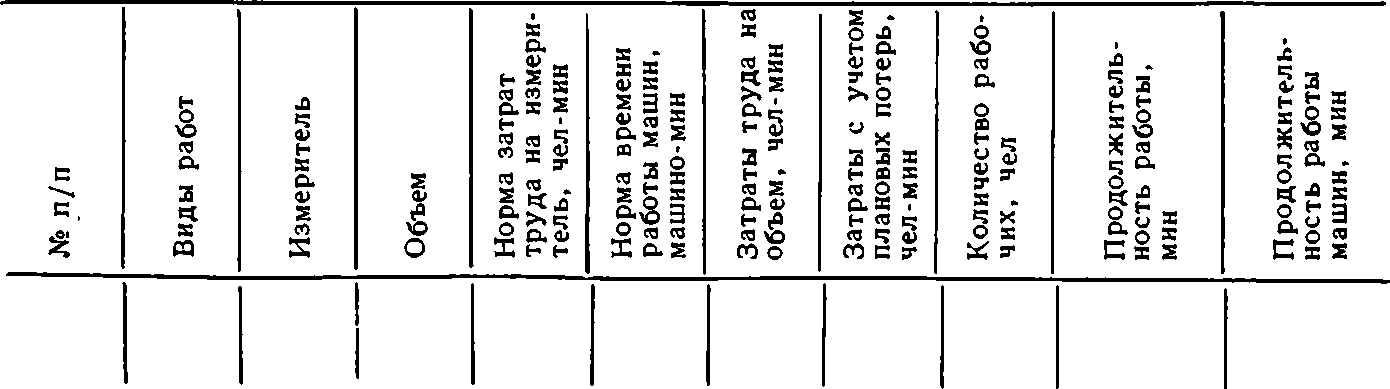

Если все работы выполняются без перерыва движения (например, подъемочный ремонт внутризаводского пути), то на каждый ремонтируемый объект составляется объемная ведомость, а также ведомость трудовых затрат по следующей форме:

В зависимости от исходного показателя расчет ведется так: общие затраты труда в человеко-днях либо делятся на заданный состав бригады и получается директивный срок выполнения работ, либо делятся на заданный срок и получается состав бригады, необходимый для выполнения работ. После этого можно определить трудовые затраты по каждому виду работ, входящему в комплекс подъемочного ремонта. Продолжительность каждой работы определяется делением соответствующих трудовых затрат на количество рабочих в звене. Состав звена определяется исходя из наиболее рациональной расстановки и загрузки рабочих. Затем составляется график распределения работ по дням и основной график технологического процесса, по которому в определенном масштабе по вертикали откладывают часы и минуты рабочей смены, по горизонтали — длину ремонтируемого участка. Наклон каждой линии определяется темпом выполнения работы или рабочей скоростью ведущей машины. Каждая такая линия изображается условными значками, соответствующими определенной работе.

Если основные работы комплекса выполняются в «окно», то с них и начинается проектирование технологического процесса. Здесь также возможны исходные варианты: может быть задана возможная продолжительность «окна», по которому определяются фронт работы и состав бригады; может быть задан возможный состав бригады, по которому определяются фронт работы в «окно» и его продолжительность; может быть задан возможный фронт работ, по которому определяется состав бригады и продолжительность «окна». В первом случае фронт работы определяется по ведущей операции. Для среднего ремонта, например, ведущей операцией будет выправка пути, тогда

![]()

где То — заданная продолжительность «окна», мин; tразв, tсв — время на развертывание и свертывание работы в начале и в конце участка, мин; nв — состав выправочной бригады, чел.; Св — затраты труда на выправку 1 м пути, чел-мин.

Состав бригады может быть определен с помощью уже известной ведомости трудовых затрат.

Во втором случае вначале рассчитывается общий объем работ Q, который бригада (колонна, участок и т. п.) может выполнить за сезон:

Исходя из этого объема подсчитывается фронт работы в «окно» при соответствующем составе бригады.

В третьем случае на основе технологической схемы работ, выполняемых в «окно» поэлементно, вычисляется его необходимая продолжительность. Полученная расчетом необходимая продолжительность сравнивается с возможной по условиям движения.

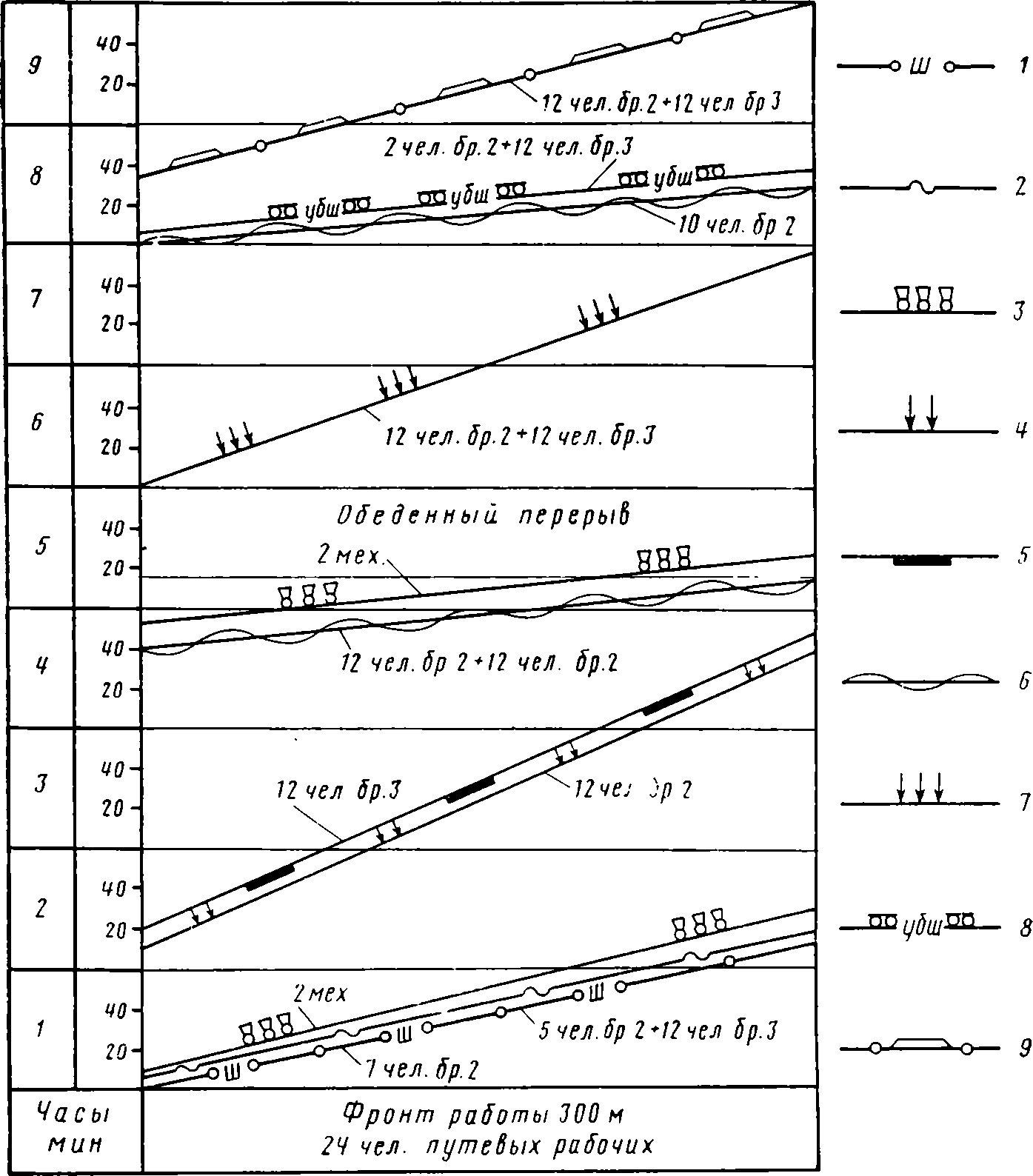

Рис. 123. График технологического процесса среднего ремонта внутризаводского пути:

1 — очистка пути от мусора; 2 — вырезка загрязненного балласта на глубину до 10 см; 3 — выгрузка рельсов с дрезины АГМу и их раскладка по местам смены, снятие и постановка рельсовых соединителей, одиночная смена рельсов и их погрузка краном дрезины АГМУ; 4 — выгрузка контейнеров со скреплениями краном дрезины АГМУ. развозка скреплений на однорельсовой тележке и их раскладка, одиночная смена скреплений и уборка старых скреплений в контейнеры, погрузка контейнеров со старыми скреплениями; 5 — разгонка стыковых зазоров с разрывом рельсовой колеи, разборка постоянного и устройство временного переездного настила; 6 — основные работы; 7 — регулировка зазоров гидравлическими приборами, разборка переездного настила с укладкой в конце дня; 8 — сплошная подбивка шпал машиной ШПМ-02. визирование пути; 9 — рихтовка пути; 10 — постановка кривых по расчету; 11 — закрепление мест положения осей шпал масляной краской, нумерация рельсовых звеньев, перешивка пути; 12 — отделка балластной призмы, планировка междупутья; 13 — ремонт переезда с укладкой постоянного переездного настила; 14 — уборка вырезанного балласта с междупутья грейферным краном

Если необходимая продолжительность меньше возможной, это говорит о наличии резерва времени на непредвиденные задержки. Если она больше возможной, нужны дополнительные меры, позволяющие уменьшить необходимую продолжительность «окна».

Определение состава бригад или звеньев, выполняющих работы подготовительного и отделочного комплексов, осуществляется также на основе ведомости трудовых затрат. Критерием правильности решений является отсутствие простоев, при этом возможно ступенчатое начало и завершение отдельных работ. Весь фронт может быть разбит на отдельные участки, что позволит сократить непроизводительные потери. Одновременно с заполнением граф ведомости трудовых затрат составляются графики производства работ (основных, подготовительных и отделочных).

Рис. 124. График технологического процесса основных работ по среднему ремонту пути:

1 — выгрузка пакетов новых шпал краном дрезины АГМу, раскладка новых шпал по местам смены с подноской на расстояние до 10 м, разборка временного переездного настила; 2 — ремонт шпал в пути с укреплением концов обвязкой или болтами; 3 — выгрузка щебня из хопперов-дозаторов; 4 — подъемка пути на домкраты со сплошной подбивкой шпал электрошпалоподбойками; 5 — смена негодных шпал, перегонка шпал по меткам, перестановка противоугонов; 6 — рихтовка пути; 7 — частичная выправка пути после обкатки поездами с подбивкой 50% шпал электрошпалоподбойками, добивка костылей; 8 — сборка смененных шпал в пакеты для погрузки краном дрезины АГМу; погрузка пакетов шпал на дрезину АГМу; 9 — пополнение шпальных ящиков балластом с грубой оправкой балластной призмы

Технологические нормы затрат труда и машинного времени при этом обычно берут из Типовых технологических процессов.

Помимо сводного графика и графика производства основных работ в «окно», составляется график распределения работ по дням. По горизонтали здесь также откладывают длины участков (равные фронту работ в «окно»), по вертикали — порядковые номера дней цикла и календарные даты рабочих дней (без выходных). При составлении графика необходимо, чтобы число дней в графике позволяло хотя бы на одном из участков разместить все работы, входящие в комплекс, и одновременно чтобы в один из дней в работе находились все участки сразу. Кроме того, суммарное количество работающих в каждый день должно равняться общему составу бригады (колонны).

Для сложных технологических процессов может составляться пояснительная записка, содержащая описание технологии подготовительных, основных и отделочных работ, последовательности операций, состава звеньев, а также перечень потребных машин, механизмов и инструмента.

В качестве примера приводится типовой технологический процесс среднего ремонта внутризаводского пути металлургического комбината (рис. 123, 124). Он составлен для участка пути, предназначенного для перевозки жидкого доменного шлака, протяженностью 300 м. Путь электрифицирован, в плане имеет 70 % прямых и 30 % кривых, уложен рельсами Р50 на щебеночном балласте и деревянных шпалах при эпюре 1840 шт. на 1 км. В объем основных работ входят: подъемка пути с доведением слоя чистого балласта под шпалой до 15 см, укладка нового балласта (225 м3), смена шпал (135 шт.). Для выполнения основных работ предоставляется «окно». Состав путевой колонны: бригада 1 для подготовительных работ — 21 чел., две бригады (2 и 3) по 13 чел. для основных работ, две бригады (4 и 5) по 15 чел., для отделочных работ. На ремонтных работах применены: одна дрезина АГМУ, машина ШПМ-02, шесть хопперов-дозаторов, грейферный кран, четыре передвижных электростанции, 16 электрошпалоподбоек, рельсорезный и рельсосверлильный станки, 12 гидравлических домкратов, 10 гидроразгонщиков, 12 рихтовочных приборов, а также необходимое количество ручного инструмента.

Типовые технологические процессы производства путевых работ при строительстве и ремонте трамвайных путей выполняются аналогичным способом. Они обычно содержат технологическую карту, в которой приводятся перечень работ в последовательности их выполнения, объемы работ, трудовые затраты на единицу объема и на весь объем в человеко-часах, наименование используемых машин и механизмов и соответствующее количество машино-часов; технологическую схему, на которой в плане и разрезах изображаются процессы производства основных работ; технологический график производства работ*.

* Следует отметить, что при ремонтах путей трамвая применимы и формы графиков, показанные на рис. 123 и 124.

Сложные технологические процессы на крупные строительные и ремонтные комплексы могут разрабатываться в нескольких вариантах. Сравнение вариантов и выбор лучшего выполняют по следующим показателям: стоимость ремонта (строительства) 1 км пути с учетом эксплуатационных потерь;

производительность труда, которая характеризуется выработкой в метрах пути на одного рабочего в день;

уровень механизации (отношение затрат ручного труда, замененного механизированным к полным затратам ручного труда в чел-мин):![]()

где Т — общая трудоемкость работ; Тм — трудоемкость механизированных работ; Тмр — трудоемкость механизированных работ, если бы они выполнялись вручную;

механовооруженность (отношение стоимости машин и механизмов к числу производственных рабочих);

энерговооруженность (мощность автономных источников энергии, приходящаяся на одного производственного рабочего).

Контрольные вопросы

- Что входит в состав проекта производства работ?

- В чем заключаются преимущества и основные принципы сетевого планирования?

- Как составляется календарный план распределения рабочих?

- Назовите состав технологического процесса ремонта пути и основные требования к его проектированию.