Внедрение бесстыкового пути позволяет значительно сократить количество сборных рельсовых стыков. На таком пути по сравнению с обычным значительно уменьшаются сопротивление движению, расход электроэнергии и металла, трудоемкость ремонта и содержания пути и подвижного состава; возрастают при этом межремонтные периоды, надежность эксплуатации, комфортность самой поездки.

На внутризаводских путях бесстыковые рельсовые плети укладывают на прямых участках и на кривых радиусом более 350 м. Их максимальная длина 950 м. На путях трамвая бесстыковой путь при наличии дорожного покрытия может иметь длину, ограниченную лишь стрелочными переводами. На открытых путях сборные стыки должны устанавливаться, как уже указывалось, через 50 м, однако в ряде хозяйств имеется опыт укладки более длинных рельсовых плетей. Для трамвайных путей действует следующая классификация: рельсы укороченные — длиной не менее 6 м, нормальные—12,5 и 25, длинные — 37, 50, 75, 100, бесстыковые плети короткие — 101—250, длинные — 251—2000, сверхдлинные — более 2000 м.

Длинные рельсы имеют стыковые зазоры, однако размер их не позволяет при наибольшей расчетной температуре свободно реализовать полное удлинение рельса. Рельсы в этом случае испытывают дополнительное сжатие, возрастают соответствующие внутренние напряжения. При низких температурах укорочение длины рельса увеличивает до максимума стыковые зазоры, при превышении этого максимума стыковые болты начинают работать на срез.

Аналогично в бесстыковых плетях под влиянием температурных перепадов развиваются продольные сжимающие и растягивающие усилия, которые достигают 1300—1500 кН (130—150 тс). Особенно опасны сжимающие усилия. При недостаточной горизонтальной поперечной жесткости пути эти усилия могут привести к выбросу рельсо-шпальной решетки.

Бесстыковой путь применяется двух типов: температурно-напряженный и температурно-ненапряженный с сезонными разрядками.

Температурно-напряженный бесстыковой путь отличается тем, что его рельсы, исключая концевые участки плетей, не имеют продольных температурных перемещений. Перепады температур отражаются на состоянии конструкции лишь в изменениях внутренних напряжений в рельсах и других элементах пути. Надежность конструкции повышается при укладке более мощного пути: тяжелых типов рельсов, щебеночного балласта, железобетонных шпал, раздельных скреплений, балластной призмы увеличенной ширины. В кривых участках для обеспечения необходимой устойчивости осуществляются дополнительные меры их усиления.

Для трамвайных путей длина рельсовых плетей назначается с учетом местных ограничений. Местные ограничения — это узловые соединения и кривые радиусом менее 200 м, которые не рекомендуется включать в длинные рельсовые плети. Уравнительные пролеты, разделяющие соседние плети, представляют собой участки из трех обычных рельсовых звеньев длиной 12,5 м. Стыковые зазоры в этих пролетах позволяют концам рельсовых плетей свободно перемещаться и тем самым погашать избыточные температурные напряжения в рельсах. Вместо уравнительных пролетов могут быть применены уравнительные приборы острякового типа (рис. 36).

Температурно-ненапряженный бесстыковой путь применяется при более легких конструкциях верхнего строения пути, имеющих меньшее сопротивление поперечному сдвигу при деревянных шпалах и костыльном скреплении, на любом, в том числе песчаном, балласте. У такого пути почти на всей длине плети имеют место продольные температурные перемещения. В связи с этим длина рельсовых плетей температурно-ненапряженного пути ограничивается (не более 500 м) и назначается с учетом местных условий. По концам плети устанавливают уравнительные приборы — температурные компенсаторы (рис. 37).

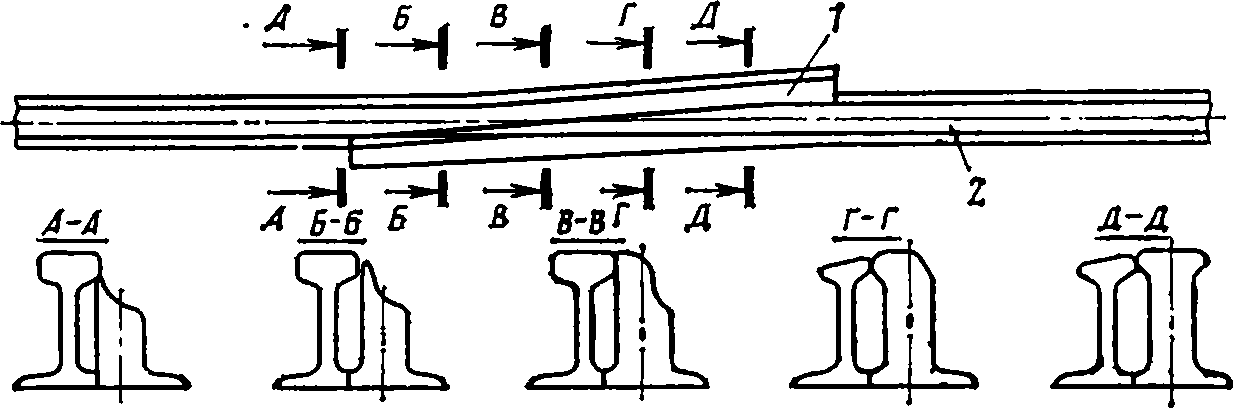

Рис. 36. Схема уравнительного прибора: 1 — рамный рельс; 2 — остряк

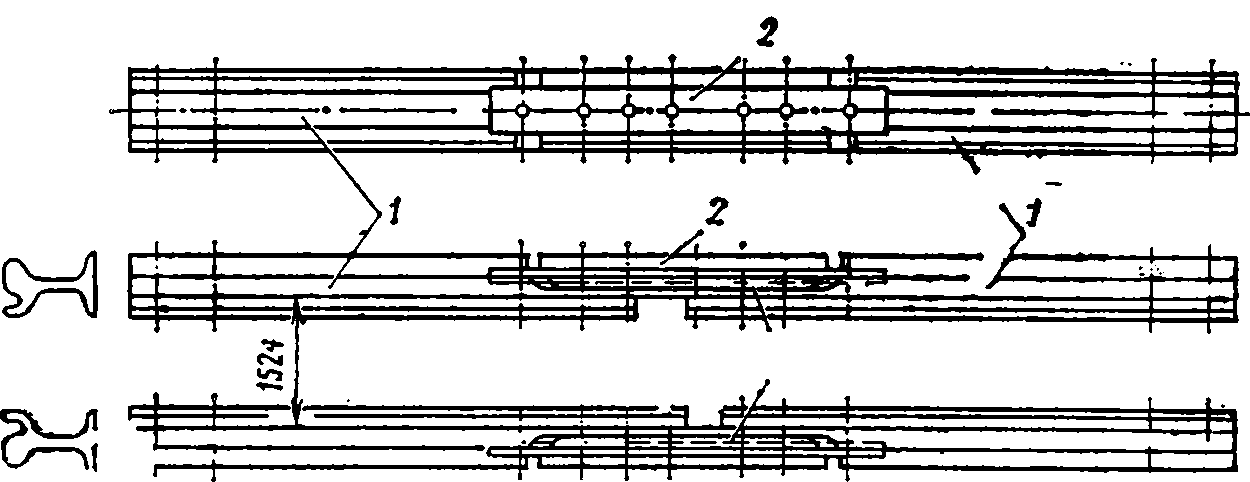

Рис. 37. Накладочный температурный компенсатор:

1 — путевой рельс с полуголовкой; 2 — накладка; 3 — подвижной вкладыш из полуголовки

Температурные компенсаторы дают возможность свободного перемещения рельсов при изменении их длины и исключают возникновение чрезмерных напряжений.

На линиях скоростного трамвая применяется только температурно-напряженный бесстыковой путь.

Для того чтобы температурные напряжения в рельсовой плети были бы минимальными, бесстыковой путь следует укладывать при определенных температурных условиях. Эти условия определяются так:

по данным соответствующего СНиПа устанавливаются наибольшая (летняя tлв) и наименьшая (зимняя tлв) расчетные температуры воздуха для соответствующего города;

вычисляются наибольшая (tлр) и наименьшая (tлв) расчетные температуры рельса по формулам

![]()

подсчитывается расчетный температурный диапазон, в котором предстоит работать рельсам в бесстыковом пути, Τд=tлр+tэри средняя температура для данного диапазона t0=Tд/2. Эта средняя температура называется нейтральной. Укладку и закрепление плетей бесстыкового пути целесообразно производить при температурах, близких к нейтральным (табл. 20).

Сварка рельсов.

Известно несколько способов сварки металлических конструкций. При сварке рельсов наиболее удовлетворительные результаты дают газопрессовый, термитный, электродуговой, а также электроконтактный.

Газопрессовая сварка основана на нагреве торцов соединяемых рельсов до температуры пластического состояния и последующего их стягивания до выдавливания разогретого металла. Нагрев осуществляется с помощью многопламенных горелок, головки которых по форме повторяют очертания рельса. Для стягивания применяется специальный пресс. Сложность необходимого для такой сварки оборудования и высокая трудоемкость процесса ограничивают его применение.

Таблица 20. Нейтральные температуры рельсов

Термитная сварка долгое время являлась основным способом сварки рельсов. Этот вид сварки основан на химической реакции, происходящей при взаимодействии тщательно перемешанных и нагретых до 1300°С порошкообразного алюминия и окиси железа. При этом железо восстанавливается, свободный кислород и алюминий образуют окись алюминия с выделением большого количества тепла. Реакция подчиняется формуле

![]()

Смесь порошкообразного алюминия и окиси железа (иногда окалины) носит наименование термита. Реакция происходит в закрытом тигле, что увеличивает тепловой эффект. Более тяжелое железо вытекает в установленную на заранее выверенном стыке сварочную форму и заполняет стыковой зазор, расплавляя одновременно рельсовые торцы. Концы рельсов перед этим очищаются от ржавчины и подогреваются до температуры 850—900°С. Свариваемые рельсы стягиваются, часть расплава при этом выжимается, образуется сварной стык по всему сечению рельса. Окись алюминия выходит в шлак. Готовый стык зачищается кузнечным зубилом и обрабатывается шлифовальным станком. Известно несколько видов термитной сварки. Описанный выше метод промежуточного литья обеспечивает наибольшую прочность стыка. Тем не менее, сложность и трудоемкость процесса термитной сварки постепенно вызвали опережающее развитие методов электрической сварки и особенно электродуговой (электрованной).

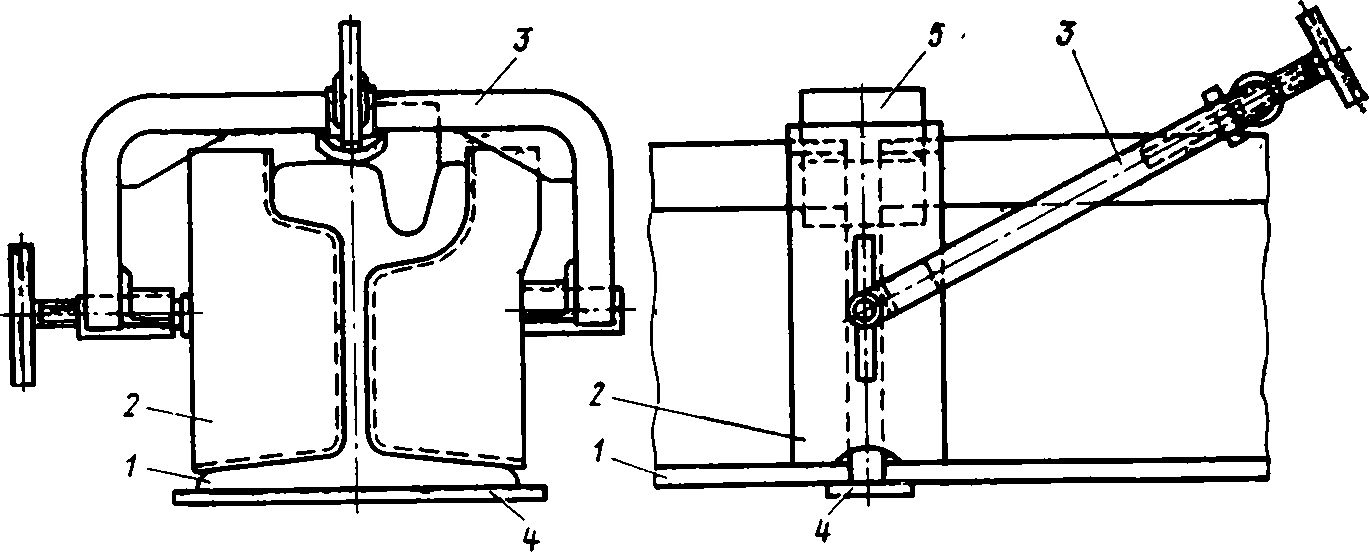

Этот способ сварки не требует выполнения трудоемких подготовительных работ, он может применяться даже без полного закрытия движения в отличие от термитной сварки, возможен и при минусовых температурах, обеспечивает достаточно высокую прочность сварного стыка. При электродуговой сварке ванным способом соединение рельсов происходит за счет расплавления рельсовых торцов, заполнения зазора расплавленным металлом электрода и его сплавления с металлом рельса. Для жидкого металла создается сборная ванна (отсюда и название способа). Ванна (рис. 38) образуется из стыковой планки 4, которая приваривается к подошве рельса 1 и закрывает зазор снизу, двух боковых медных форм 2, сжимаемых струбциной 3, и медного вкладыша 5, который перекрывает желоб трамвайных рельсов. Процесс сварки ведется так, что верхний слой наплавляемого металла находится постоянно в жидком состоянии, а нижний слой металла постепенно застывает. Это обеспечивает более высокое качество сварного шва. После сварки стык зачищается и шлифуется. Для производства электрованной сварки применяются электроды УОНИ-13/55А при сварочном токе 325—400 А.

Высококачественную сварку рельсов обеспечивает электроконтактный способ. Он основан на электрическом разогреве торцов свариваемых рельсов до пластического состояния, их оплавлении и последующем сжатии. Электроконтактная сварка может производиться как стационарными, так и передвижными установками.

Рис. 38. Схема сборной ванны при электродуговой сварке ванным способом: 1 — рельс; 2 — боковые формы; 3 — струбцина; 4 — стыковая планка; 5 — вкладыш

Для сварки рельсов непосредственно в трамвайных путях созданы специальные передвижные рельсосварочные машины (ПРСМ) со сварочными агрегатами (К-155, К-255, К-355), работающими в автоматическом режиме. Оборудование вместе с дизельной электростанцией может размещаться в специально реконструированном для этой цели трамвайном вагоне. Процесс контактной сварки осуществляется в такой последовательности: промежуточные скрепления ослабляются, чтобы обеспечить свариваемым рельсам возможность продольных перемещений; рельсы очищаются от грязи и ржавчины, их концы зачищаются рельсошлифовалками, стык регулируется в плане и профиле; сварочный вагон подъезжает к стыку, головка сварочной машины опускается на стык и зажимает рельсы, машина включается и по заданной программе выполняет сварку и стягивание рельсов. После окончания процесса сварочная головка перемещается на следующий стык, а готовый сварной стык зачищается и шлифуется.