Глава III

ВЕРХНЕЕ СТРОЕНИЕ ПУТИ

РЕЛЬСЫ

Верхнее строение пути включает в себя основной элемент конструкции: рельсы, а также стыковые и промежуточные скрепления, шпалы, балластный слой, путевые тяги, электрические соединения, сборные и монолитные бесшпальные основания, а на трамвайных путях еще и дорожные покрытия. К верхнему строению пути относятся также детали усиления пути в кривых, специальные части: соединения и пересечения путей (стрелочные переводы, глухие пересечения), температурные компенсаторы.

Конструкция верхнего строения пути и его мощность (тип рельсов, количество шпал, вид и толщина балластного слоя) устанавливаются в зависимости от назначения пути, его кривизны, грузонапряженности или интенсивности, а также скорости движения. Для трамвайных путей учитываются также требования благоустройства, размещение пути на улице относительно проезжей части, величина продольного уклона, необходимость защиты подземных сооружений от блуждающих токов и использования рельсов в качестве токопроводящей сети. Для внутризаводских путей принимаются во внимание нагрузки от колесной пары подвижного состава на рельсы.

В отдельных случаях некоторые элементы верхнего строения пути могут отсутствовать. Так, на трамвайных путях применяются бесшпальные основания из сборных или монолитных железобетонных конструкций, безбалластные бетонные основания на мостах, путепроводах, в тоннелях, на переездах, на внутризаводских путях для перевозки горячих грузов применяются основания из железобетонных плит. Особые конструкции верхнего строения применяются в депо, на смотровых канавах, на путях слива нефтепродуктов, выгрузки сыпучих материалов и других специальных путях промышленных железных дорог.

Требования, которые предъявляются к рельсам, весьма противоречивы. Рельсы должны иметь достаточную прочность, повышающуюся по мере увеличения площади поперечного сечения, и в то же время требования экономичности определяют целесообразность снижения массы рельса. Для улучшения сцепления колес с рельсом поверхность катания должна быть достаточно шероховатой, хотя для уменьшения сопротивления движению она должна быть гладкой. Для лучшего сопротивления изгибу необходима жесткость рельса, для снижения ударно-динамического воздействия колес — гибкость. Рельсы должны быть твердыми, чтобы противостоять смятию и истиранию, но они должны (быть и вязкими, чтобы не было частых изломов.

Условия работы трамвайных путей на совмещенном полотне определяют применение рельсов, отличных по своим очертаниям от обычных железнодорожных рельсов. На промышленном транспорте специальные рельсы применяются только на внутрицеховых подкрановых путях.

Переменные вертикальные и горизонтальные силы, которые рельсы воспринимают от движущихся колес, вызывают пространственный изгиб рельса, его вибрацию, оседание на упругих опорах, кручение, смятие, истирание и другие виды деформаций.

Из всего множества сил, действующих на рельс, основными следует считать вертикальные силы, вызывающие его изгиб. Известно, что лучше всего сопротивляется изгибу балка, имеющая в сечении форму двутавра. Именно двутавр явился основой для разработки поперечного профиля рельса с учетом влияния других сил и воздействий, а также необходимости обеспечить опирание движущихся колес на верхнюю полку и возможность прикрепления нижней полки к шпалам или другим элементам основания.

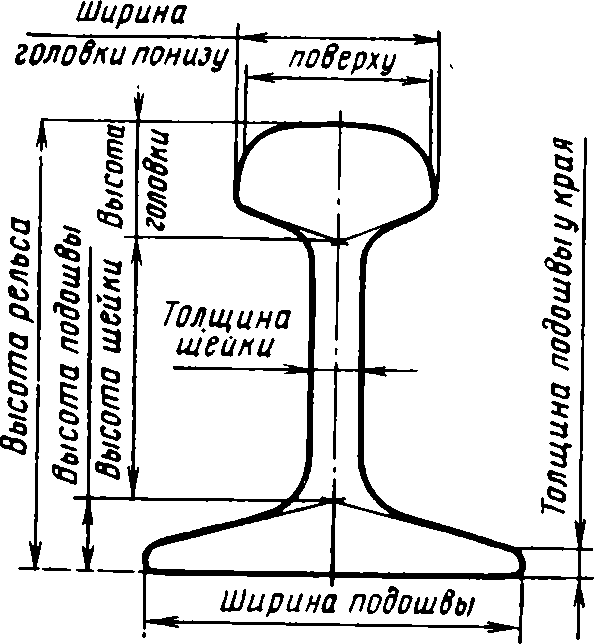

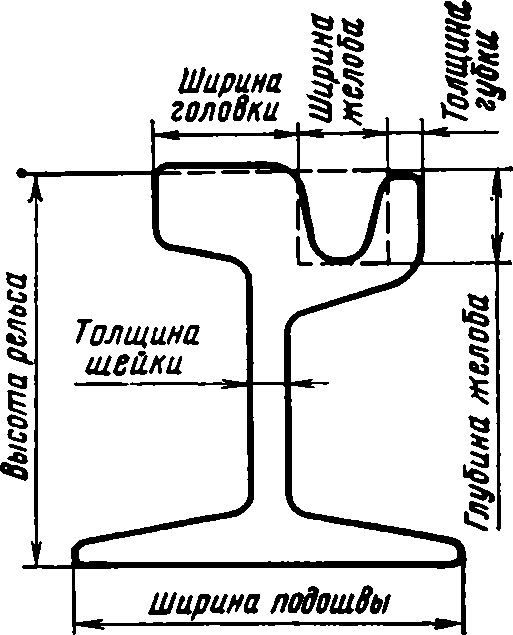

При сооружении рельсовых путей применяются два основных вида рельсов: железнодорожные и трамвайные. Железнодорожные рельсы состоят из трех главных частей: головки, шейки и подошвы, аналогичных соответственно верхней полке, вертикальной стенке и нижней полке двутавра. Основными размерами такого рельса являются ширина головки, толщина шейки, ширина подошвы, общая высота рельса (рис. 17). Сечение трамвайных рельсов отличается тем, что головка такого рельса состоит из собственно головки и губки, образующих желоб. Трамвайные рельсы поэтому еще называют желобчатыми. Помимо уже перечисленных, их характеризуют дополнительные размеры: ширина и глубина желоба, толщина губки, превышение головки над губкой или наоборот (рис. 18).

Различия этих размеров определяют основные характеристики рельсов: геометрические параметры профиля поперечного сечения, вес одного метра длины, механические характеристики (момент инерции, момент сопротивления и др.). Каждому типу рельса соответствуют свои значения этих характеристик.

Рис. 17. Основные части железнодорожного рельса

Рис. 18. Основные части трамвайного рельса

Общими для рельсов разных типов, помимо очертаний их поперечного сечения, являются лишь их длина, химический состав и механические характеристики рельсового металла. Стандартная длина рельсов, выпускаемых металлургическими заводами, 25 м для железнодорожных и 12,5 для трамвайных путей. Заводы могут поставлять и более короткие рельсы.

Рельсы, как трамвайные, так и железнодорожные, изготовляют из конверторной или мартеновской стали на специальных рельсобалочных прокатных станах. Лишь для стрелочных узлов и в некоторых случаях для кривых особо малых радиусов (на трамвайных путях) могут применяться литые рельсы.

Качество рельсов определяется технологией их изготовления, химическим составом рельсовой стали, а также ее структурой. Так, прочность при статическом изгибе, твердость, износостойкость рельса определяются процентом содержания углерода в стали (0,53—0,82%). Чем больше углерода, тем металл тверже, но зато и более хрупок. Твердость стали, ее сопротивление износу, вязкость увеличивают добавки кремния (0,15—0,40%) и марганца (0,60—1,05%). Несколько увеличивает твердость и износостойкость стали мышьяк (не более 0,15%), но его избыток отрицательно влияет на вязкость металла. Целесообразное содержание этих полезных примесей строго нормируется. Превышение установленных пределов приводит к обратному результату: углерод повышает хрупкость стали, кремний ухудшает свариваемость металла и т. д. Есть и заведомо вредные примеси: фосфор (не более 0,07%) и сера (не более 0,06%), придающие рельсовой стали повышенную хрупкость.

В трамвайных рельсах, в меньшей степени подверженных изломам, допускается большее содержание углерода (0,80—1,30%). Литые рельсы содержат гораздо больше марганца (10,0—15,5%) по сравнению с обычным рельсовым прокатом.

Изменения содержания добавок в установленных пределах определяются в некоторой степени еще и типом рельса, наличием и способом термообработки. Если содержание углерода в рельсовой стали выше среднего значения, такие рельсы называются твердыми; если оно равно среднему значению или менее его — нормальными.

Рельсы имеют неодинаковую макро- и микроструктуру металла. Причем эта неоднородность выше в трамвайных рельсах, имеющих более сложные поперечные очертания. Требования к макроструктуре рельса определяются государственным стандартом. Сталь должна иметь равномерно распределенное по сечению мелкозернистое строение, без включений шлака, без раковин, газовых пузырей, расслоений и других дефектов, которые могут привести к разрушению рельса в процессе эксплуатации. Микроструктура рельса характеризуется распределением по поперечному сечению зерен практически чистого железа (феррита), соединения железа с углеродом (цементита), смеси феррита и цементита (перлита) и других форм, образование которых зависит от температуры нагрева стали и режима его охлаждения. От характера этого распределения зависят механические свойства рельса, его твердость, вязкость, сопротивление износу. Улучшение структуры рельсовой стали достигается применением термической обработки. Термическая обработка может осуществляться методами поверхностной или объемной закалки с последующим отпуском. При этом обычная ферритно-перлитная структура переходит в сорбит, представляющий собой не отдельные зерна, а равномерный раствор углерода в железе. У таких рельсов повышается износостойкость, а также временное сопротивление разрыву.

Таблица 12. Характеристики трамвайных и железнодорожных рельсов

Примечание. Момент инерции указан относительно горизонтальной оси рельса, момент сопротивления — по верху головки рельса.

Помимо сорбитизации, металлурги применяют замедленное охлаждение прокатанного рельса, снижающее возможность образования микротрещин, нормализацию (повторный нагрев), увеличивающую ударную вязкость рельса, закалку рельсовых концов.

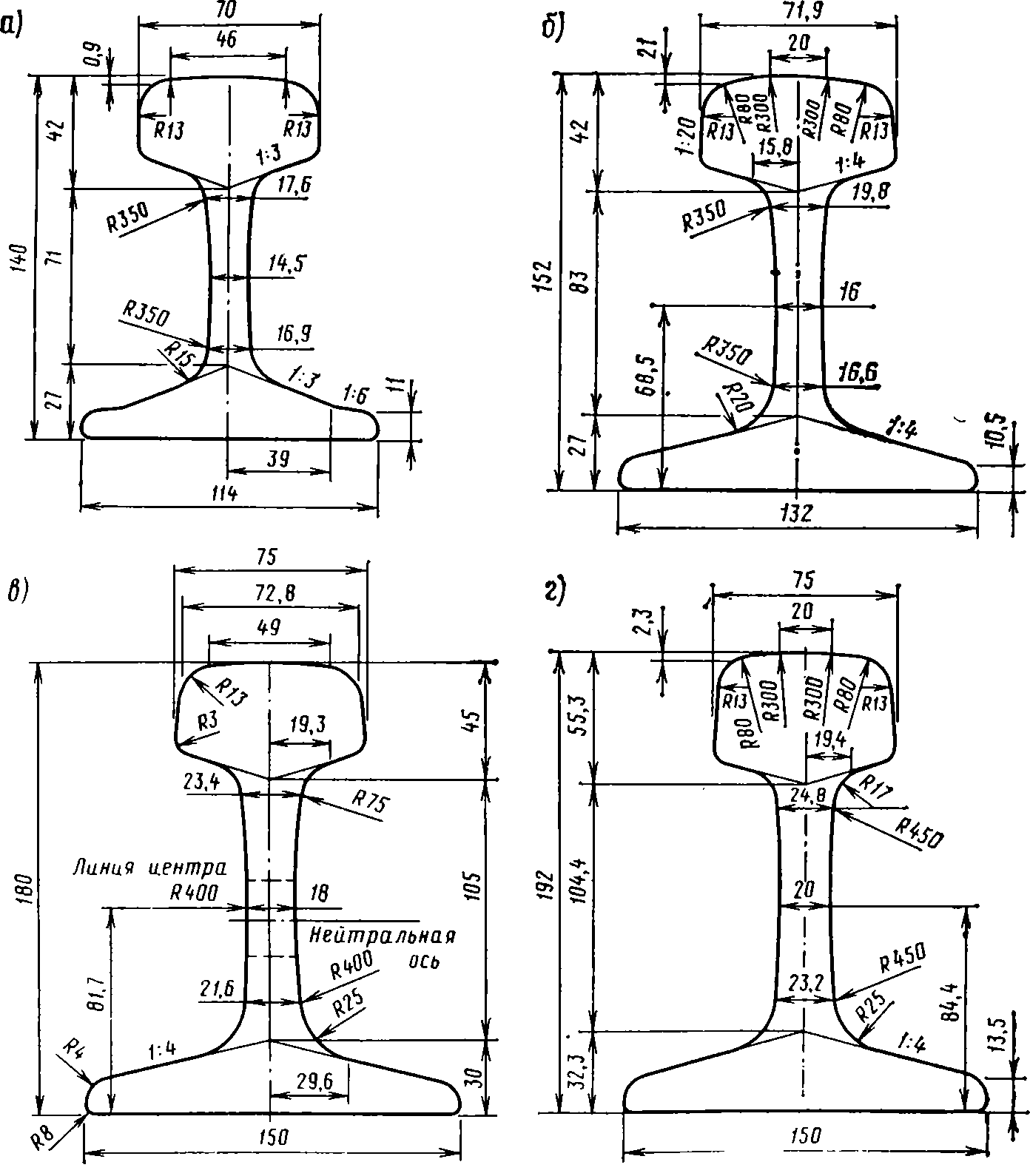

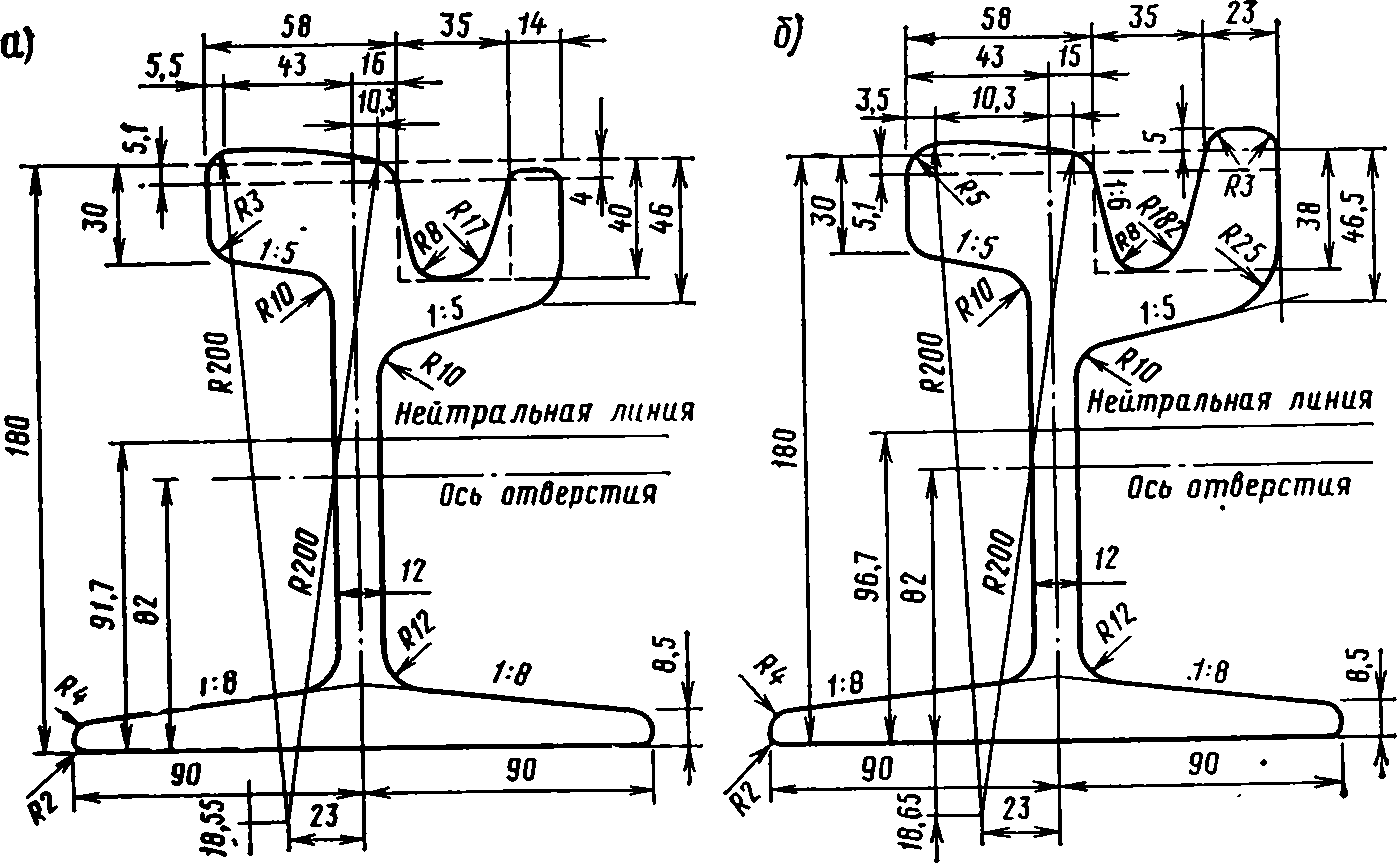

Металлургическая промышленность страны выпускает в настоящее время стандартные трамвайные рельсы Тв65 и Тв60 и железнодорожные рельсы Р75, Р65 и Р50. Кроме того, на второстепенных путях станций промышленных железных дорог и внутризаводских и малодеятельных соединительных путях допускается применение старогодных рельсов типа Р43. Основные характеристики этих рельсов приведены в табл. 12, а их поперечные профили на рис. 19, 20.

Рис. 19. Поперечные профили железнодорожных рельсов: а - Р43; б - Р50; в — Р65; г — Р75

Рис. 20. Поперечные профили трамвайных рельсов: а - Тв60; б — Тв65

Поперечный профиль рельса, его очертания и размеры определяются требованиями прочности и наиболее полного согласования с конструкцией колеса. Для большей центральности передачи давления колес и одновременного увеличения площади контакта поверхность катания головки рельса делается слегка выпуклой и очерчивается по кривой переменного радиуса. Средней части этой кривой на железнодорожных рельсах в зависимости от их типа соответствует радиус 300—500 мм, крайним частям—радиус 80— 100 мм. Сопряжение поверхности катания головки рельса с боковыми гранями выполняется радиусом, близким к радиусу перехода поверхности катания бандажа к внутренней грани колесной реборды. Для железнодорожных рельсов этот радиус равен 13 и 15 мм, для трамвайного — 5,6 мм. Это сделано для того, чтобы воспрепятствовать всползанию колес на рельсы. В профилях трамвайных рельсов головка выполняется по кривой радиусом 200 мм.

Современные железнодорожные рельсы имеют наклонные боковые грани головки. В трамвайных рельсах наружная грань головки — вертикальная, внутренняя — наклонная. Сопряжение боковых граней головки с нижними также криволинейно. Это помогает снизить концентрацию напряжений, хотя чем больше радиус такого сопряжения, тем меньше опорная поверхность для стыковых накладок. То же самое можно сказать и о форме верхней поверхности подошвы рельсов, плоскость соприкасания которой с накладкой имеет уклон 1:8 для трамвайных рельсов и 1:4 для железнодорожных (на рельсах старых железнодорожных типов — Р43 и легче — подошва имеет два уклона).

Шейки рельсов ограничены вогнутыми плоскостями, которые сопрягаются с головкой и подошвой также по криволинейному очертанию. Такая конструкция снижает опасность появления из ломов в местах сопряжений, особенно при остывании рельса после проката. В трамвайных рельсах грани шейки вертикальны.

Большое значение для прочности, устойчивости и долговечности рельса имеет распределение металла по сечению рельса. Оно влияет, кроме того, и на равномерность послепрокатного остывания рельсов. В железнодорожных рельсах металл распределяется так: в головке — 34,1—42,8%, в шейке — 21,3—28,5%, в подошве — 35,9—37,4%. В трамвайных рельсах распределение металла по сечению еще более неравномерно.

Механические свойства рельсов характеризуются временным сопротивлением разрыву, которое определяет предел прочности рельсовой стали при растяжении. Временное сопротивление разрыву должно быть не менее: для рельсов Р75 и Р65 из мартеновской стали — 900 МПа (90 кгс/мм2); для рельсов Р50 из мартеновской стали — 880 МПа (88 кгс/мм2); для рельсов Р43 из конверторной стали — 770 МПа (77 кгс/мм2). Трамвайные рельсы из среднемарганцовистой и углеродистой стали должны иметь временное сопротивление не меньше 800 МПа (80 кгс/мм2). Современные рельсы способны выдерживать весьма значительные напряжения сжатия до 700—1000 МПа (70—100 кгс/мм2), а также изгиба (подошва) до 200—250 МПа (20—25 кгс/мм2).

Размеры, очертания, химический состав, механические свойства и другие технические требования к рельсам регламентируются государственными общесоюзными стандартами. ГОСТы определяют также правила приемки, методы испытаний, допуски по размерам и дефектам, порядок маркировки рельсов.

Применение того или иного типа рельсов на внутризаводских путях определяется максимальными нагрузками от колесной пары на рельсы, скоростью движения и грузонапряженностью соответствующего участка пути. В большинстве случаев допускается также использование старогодных рельсов с ограниченной величиной износа.

На трамвайных путях железнодорожные рельсы должны применяться преимущественно при обособленном и самостоятельном полотне, а также в тоннелях скоростного трамвая, желобчатые рельсы Тв 60 — преимущественно при совмещенном полотне. Рельсы Тв 65 используются при укладке пути в кривых участках радиусом менее 75 м и в более пологих кривых при наличии продольного уклона (при R от 75 до 200 м и при уклоне более 20% — оба рельса, при уклоне 20% и менее — внутренний рельс; при R от 200 до 400 м и при уклоне более 20% — внутренний рельс), а также на мостах, путепроводах и насыпях высотой более 2 м.

Следует отметить, что при соответствующем обосновании допускается как укладка железнодорожных рельсов на совмещенном полотне, так и укладка рельсов желобчатых на обособленных или самостоятельных трамвайных путях.

Старогодные рельсы в трамвайных хозяйствах, как правило, находят применение на грузовых, отстойных, ремонтных и других второстепенных путях. Укладка их в путях пассажирского движения может быть разрешена начальником управления лишь в порядке исключения.

Потребное количество рельсов для укладки 1 км пути легко определить, зная их длину и массу. Кое-где еще встречаются в пути рельсы типов Р38, ΙΑ, ΙΙА, IIIА и IVA. Тип ΙΑ по своим параметрам близок к описанному выше рельсу Р43. Другие типы являются еще более облегченными. В настоящее время они не выпускаются металлургической промышленностью и повсеместно заменяются рельсами более тяжелых типов.