При наличии на сети железных дорог страны кривых общим протяжением в тысячи километров износ рельсов, колесных гребней и локомотивных бандажей часто достигает значительных размеров. При этом причиняемый износом ущерб выражается не только в более частой смене рельсов и шпал и в более частой обточке колесных гребней, но также и в потере силы тяги локомотива; сравнительно небольшая поверхность контакта между новыми колесами и новыми рельсами в процессе эксплуатации увеличивается и при этом повышается трение и сопротивление движению в кривых.

Трение и сопротивление движению поездов в кривых развивается главным образом в месте контакта гребней колесных бандажей с внутренней гранью головки наружного рельса, хотя частично сопротивление движению в кривых можно отнести за счет скольжения по рельсу одного из колес колесной пары вследствие неравенства проходимого колесами пути. Эти соображения привели к мысли применять смазку внутренней поверхности головки рельса, что при условии правильного наложения смазки оказалось весьма полезным; смазка осуществлялась ручным способом. Эта ручная смазка послужила толчком к созданию путевых и локомотивных лубрикаторов.

Как правило, ручная смазка рельсов оказывалась слишком дорогой; применение ее можно считать целесообразным только на изолированных коротких крутых кривых. В таких кривых смазка наносится обычно кистью или деревянной лопаткой.

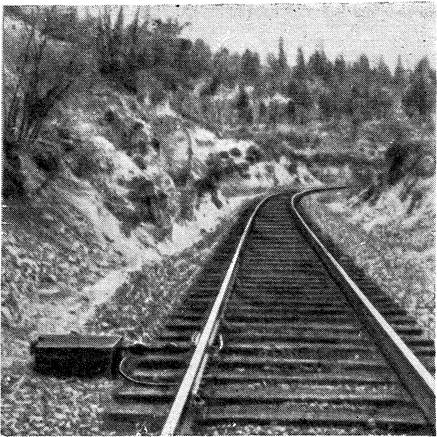

В отличие от смазывающих устройств, расположенных на локомотивах или тендерах и наносящих смазочный материал на реборды ведущих колес локомотива или непосредственно на рельс, современные автоматические рельсовые лубрикаторы снабжаются резервуаром для смазочного материала и устройством, приводимым в действие проходящими через него колесами; при этом графитная смазка или густое асфальтовое масло автоматически передаются на распределительные пластинки, с которых оно снимается каждым проходящим колесным бандажом (рис. 1-3).

Рис. 1 Лубрикатор типа Меко (MecoMBI) для смазки рельсов и гребней колес

РЕКОМЕНДАЦИИ AREA

Комитетом по вопросам пути AREA были представлены рекомендации, направленные на продление срока службы рельсов в кривых; эти рекомендации были приняты и включены в Наставление. Рекомендации, приводятся ниже.

Срок службы рельсов в кривых может быть продлен с помощью лубрикации.

Смазка рельсов в кривых может быть осуществлена следующими способами (в порядке предпочтения):

а) механическим путевым лубрикатором;

б) механическим локомотивным лубрикатором, смазывающим гребни колес;

в) механическим локомотивным лубрикатором, наносящим смазку непосредственно на рельс;

Кроме продления срока службы рельсов, лубрикацией достигается:

а) снижение расходов на паровозные бандажи;

в) уменьшение сопротивления движению поездов, позволяющее увеличить вес поезда, повысить скорость движения или уменьшить расход угля.

Доказать выгодность лубрикации можно путем сравнения экономии в ежегодных расходах, получаемой при применении лубрикации, с общими ежегодными затратами на лубрикацию.

Потребное количество лубрикаторов. Количество лубрикаторов, требуемое для данного участка пути, зависит от длины наружной нити кривой, которая может быть смазана с помощью одного прибора, а также от общего протяжения и радиуса кривой. В некоторых случаях один прибор может вполне удовлетворительно обслуживать несколько километров пути. Для определения количеств а лубрикаторов, необходимых для обслуживания рассматриваемого района, надо изучить карту железных дорог и познакомиться с рекомендациями изготовителя лубрикаторов.

Влияние тепловозной тяги.

На боковой износ рельсов сильно повлияло введение тепловозной тяги. На тех дорогах, которые полностью перешли на тепловозную тягу, в настоящее время наблюдается значительно больший боковой износ в кривых, чем в то время, когда по этим дорогам обращались паровозы. По этой причине указанные дороги при паровой тяге не чувствовали необходимости в применении лубрикаторов для защиты рельсов против износа в кривых радиусом более 350 м, так как в таких кривых при надлежащем возвышении наружного рельса рельсы подвергались наклепу до появления значительного бокового износа. После полного перехода на тепловозную тягу даже в кривых радиусом 580 м наблюдался такой износ, какой при паровой тяге встречался только в кривых радиусом 290 м. Поэтому там, где тепловозная тяга имеет значительное распространение, большая часть кривых нуждается в защитных мерах.

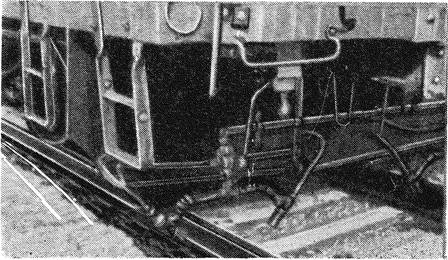

Рис. 2 Лубрикатор типа G1

Рис. 2. Лубрикатор типа Ракор (Racor)

Смазка рельсов и скреплений.

Защита рельсов и скреплений против коррозии как средство продления срока их службы приобретает все большее значение, так как материалом для этих элементов пути все чаще служит высокоуглеродистая сталь. Особенно большое значение имеет такая защита на тех участках пути, где на рельсы и скрепления может попадать соляной раствор из вагонов-холодильников, жидкость с локомотивов и угольных вагонов, обычно имеющая в своем составе серу, жидкое горючее, морская вода или туман и фабричная копоть. Такая защита успешно осуществлялась с помощью устройств, разбрызгивающих масло, смонтированных на специально построенных для этого вагонах.

РЕКОМЕНДАЦИИ AREA

Комитет AREA по вопросам пути представил рекомендации, касающиеся способов смазки маслом путевых материалов; эти рекомендации включены в Наставление. Рекомендации, утвержденные в1953 г., приводятся ниже.

Рекомендуются следующие проверенные практикой приемы:

- Смазка путевых болтов, стыковых накладок и элементов стрелочных переводов.

- Смазка рельсов, подкладок и костылей, если они работают в таких условиях, где коррозия может повлиять на общий срок их службы.

- Смазывание рельсов, подкладок и костылей должно производиться машинным способом; другие элементы пути смазываются кистью; новые путевые болты и накладки должны смазываться до сборки стыков.

- Хорошая смазка должна соответствовать следующим техническим условиям.

Технические условия на масло на асфальтовой основе

Температура воспламенения минимум . . 54°С

Асфальт, пенетрация минимум 45%

Вязкость в универсальных единицах Сейболта (Saybolt Universal) при 54°С 240—350 сек

Вещества, применяемые для предохранения от коррозии.

Если на некоторых дорогах рельсы, стыковые накладки и подкладки подвергаются действию коррозии, то для борьбы с ней применяются специальные вещества. Участками линии, на которых необходимо принимать предохранительные меры, являются: станционные пути, пути в тоннелях и вдоль морского берега или грузонапряженные участки, на которых на срок службы металлических элементов пути сильно влияет соляной раствор, просачивающийся из вагонов. Предохранительные вещества должны быть очень клейкими и при резких колебаниях температуры сохранять эластичность. Некоторые из этих веществ разбрызгиваются по рельсам, другие наносятся кистью, третьи перед употреблением должны подогреваться; вещества в виде густой смазки наносятся на рельсы кистью, а за стыковые накладки нагнетаются под давлением. В случае необходимости защитные покрытия должны обновляться.

Оборудование для обрызгивания рельсов.

Существует четыре вида приборов для обрызгивания рельсов под давлением. Сюда входят ручные портативные приборы, небольшие механические разбрызгивающие устройства, смонтированные на путевых вагончиках, путевые самодвижущиеся разбрызгивающие вагоны, вагоны-разбрызгиватели, перемещающиеся как поезд.

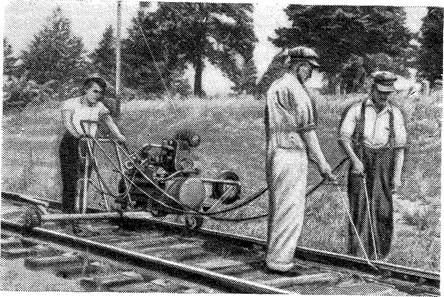

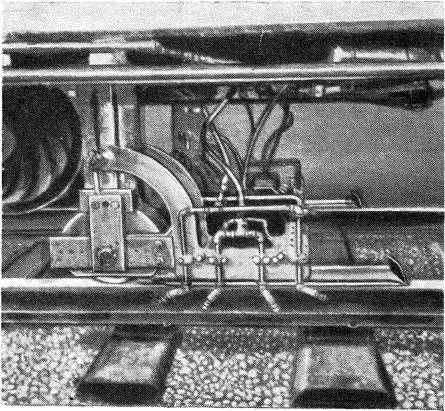

Ручные разбрызгиватели состоят в основном из сварных резервуаров, в которых давление создается воздушным насосом (рис. 4). Они оборудованы манометром, специальным, хорошо сопротивляющимся воздействию масла шлангом и приспособлением для разбрызгивания. Последнее представляет собой или трубчатую конструкцию с автоматическим распределительным клапаном, или разбрызгивающий наконечник. В общем случае трубчатый разбрызгиватель применяется для нагнетания предохраняющего вещества за накладки, а разбрызгивающий наконечник — для обрызгивания наружных поверхностей.

Небольшие механические разбрызгиватели, смонтированные на путевых вагончиках, сначала предназначались для ручного обрызгивания стыковых накладок. Вагончики перемещаются или вручную или моторной дрезиной. На вагончике монтируется резервуар для масла с центробежным насосом, приводимым в действие бензиновым двигателем. В некоторых случаях для подогрева масла имеется паровой подогреватель. Машина снабжается двумя или четырьмя ручными разбрызгивателями. При сплошном обрызгивании рельсов и скреплений наконечники устанавливаются в передней части вагончика, приводимого в движение моторной дрезиной. На другой путевой вагончик грузится запасное масло, что дает возможность осуществлять непрерывное разбрызгивание (рис. 5).

Рис. 4. Нагнетание смазки при помощи разбрызгивателя типа Фермонт

Самодвижущийся путевой смазыватель состоит из одного или двух вагонов: один представляет собой рабочий самодвижущийся вагон, а другой — вагон-цистерну. На самодвижущихся вагонах имеются центробежные насосы, получающие энергию от главной трансмиссии. Четыре разбрызгивающих наконечника, расположенные попарно, обрызгивают обе стороны рельса; чтобы избежать встречающиеся препятствия, наконечники можно поднимать и опускать. Одна из конструкций самодвижущегося типа может автоматически смазывать стыки, двигаясь со скоростью от 12,9 до 19,3 км/ч, производить сплошную смазку рельсов и скреплений — при скорости от 24,1 до 32 км/ч, а опрыскивание балластного слоя и обочин — при скорости от 9,7 до 12,9 км/ч. Самодвижущийся разбрызгиватель обычно снабжается вспомогательными ручными разбрызгивателями, применяемыми для смазки стрелок, крестовин и других устройств, расположенных в пределах 7,62 м от машины. Очень важно, чтобы было обеспечено удобное снабжение маслом, позволяющее избегать дальних холостых пробегов оборудования.

Вагоны-разбрызгиватели, передвигающиеся в виде поезда, обычно включают в свой состав крытый грузовой вагон, в котором смонтирован центробежный насос, приводимый в действие бензиновым двигателем; производительность насоса — 757 л/ч. Насос имеет трубопровод, позволяющий с помощью поездной системы сжатого воздуха нагнетать масло непосредственно из цистерн в головки смазывателей, расположенные в передней части вагона. Головки смазывателей с каждой стороны рельса имеют разбрызгивающие наконечники и приводятся в действие быстродействующим клапаном. Количество расходуемого масла все время регулируется; обычно масло предварительно подогревается.

Рис. 5. Нанесение на рельс покрытия Нелкот (Nalcote), препятствующего быстрому развитию коррозии, при помощи специальных устройств, смонтированных на вагончиках

Скольжение по рельсам.

Большое количество боксовин, наблюдаемое на рельсах, заставило специалистов обратить внимание на этот вид дефекта рельсов. В результате одного исследования было установлено, что наличие масла на поверхности катания головки рельса способствует появлению этого дефекта. В преобладающем количестве случаев оказывалось, что масло просачивалось из вагонных букс смачивало поверхность катания колеса и попадало на рельс; при этом сцепление между колесом и рельсом снижалось на 15—35%. По гладкой полированной поверхности рельсов масло переносится очень легко, и вместе с влагой очень быстро распространяется и масляная пленка. Небольшой дождь увеличивает скольжение колес, в то время как сильный дождь смывает масло с рельсов. Учитывая, что сцепление между колесом и рельсом может менять свою величину, в настоящее время предприняты меры, направленные на предупреждение образования масляной пленки.