Балласт или балластный слой укладывается непосредственно на земляное полотно и, в свою очередь, служит упругой подушкой для рельсо-шпальной решетки. Это слой сыпучих материалов, уплотненный под рельсовыми опорами с помощью специальных машин или механизмов. Назначение балластного слоя: распределять давление от рельсовых опор так, чтобы на основную площадку земляного полотна приходилось бы давление, вызывающее только упругую осадку и не оставляющее деформации после снятия нагрузки; оказывать сопротивление вертикальным, продольным и поперечным перемещениям пути; амортизировать ударно-вибрационные воздействия подвижного состава; отводить от пути (с поверхности балластного слоя и основной площадки земляного полотна) поверхностную воду, препятствовать проникновению капиллярной воды из земляного полотна; защищать земляное полотно от промерзания; обеспечивать ремонтопригодность путевой конструкции, т. е. возможность исправного содержания пути в плане, продольном и поперечном профилях.

Такое многостороннее назначение балласта определяет требования, которые предъявляются к балластным материалам. Балласт должен быть достаточно прочным, хорошо противостоять механическому разрушению и износу, пропускать воду, не изменять в значительной степени своих свойств под влиянием атмосферных воздействий, обладать большим внутренним трением и сцеплением частиц. Кроме того, частицы балласта не должны быть слишком крупными, чтобы шпалы и брусья равномерно опирались на поверхность балласта и вместе с тем в процессе эксплуатации и при производстве ремонтных работ они не должны измельчаться. Таким требованиям в разной степени отвечают щебень, гравий, песок, ракушечник, гранулированные металлургические и топливные шлаки, отходы асбестового производства. Эти материалы и применяются для балластного слоя.

Щебень готовится дроблением камня твердых горных пород и поэтому отличается от других балластных материалов своими острыми гранями. Это обеспечивает достаточно высокое сопротивление сдвигу и прочное механическое сцепление с деревянными шпалами.

Щебень из изверженных скальных пород (базальт, гранит, диорит, диабаз и др.) должен иметь временное сопротивление не менее 100 МПа (1000 кгс/см2), а щебень из осадочных пород — не менее 70 МПа (700 кгс/см2). Размеры частиц путевого щебня должны находиться в интервалах от 25 до 70 мм, хотя в полужестких основаниях и в качестве подстилающего слоя для сборных дорожных покрытий применяются более мелкие фракции (от 5 до 25 мм). Содержание более крупных и более мелких частиц ограничивается в зависимости от сорта щебня. Щебень должен быть чистым, без примеси грязи и мусора.

На внутризаводских путях допускается применение щебня, изготовленного дроблением искусственно охлажденных или отвальных шлаков доменного производства. По гранулометрическому составу и механическим свойствам к нему предъявляются те же требования, что и к обычному щебню. Кроме того, шлаковый щебень не должен содержать серы, вызывающей ускоренную коррозию металла, и посторонних примесей (кирпича, глины, угля и т. п.). Шлаковый щебень должен быть изготовлен из кислого или нейтрального шлака и вполне применим в качестве балласта и на трамвайных путях.

Гравий карьерный — естественный продукт разрушения невыветривающихся каменных парод — имеет округлую форму. Поэтому он менее устойчив в пути, чем щебень. Естественный гравий должен содержать не менее 50% гравийно-галечных частиц размером от 3 до 60 мм, не более 5% частиц гравия более 60 мм, песчаных частиц до 3 мм от 20 до 50% и пылеватых частиц менее 0,1 м не более 6—8%. Гравий сортированный — искусственная смесь карьерного гравия и щебня с частицами (более 40 мм. Сортированный гравий близок по качеству к щебеночному балласту.

В качестве балласта может применяться также речной или горный (карьерный) песок. По гранулометрическому составу пески разделяются на крупные, средние и мелкие. Крупный или крупнозернистый песок должен содержать не менее 50% зерен размером более 1 мм и не более 10% зерен менее 0,25 мм. Средний песок— не менее 50% зерен размером более 0,5 мм и не более 25% менее 0,25 мм. Максимальное количество частиц менее 0,1 мм допускается для крупного песка 12%, в том числе глины 3%, для среднего песка соответственно 10 и 2%. Мелкие пески не рекомендуются для использования в качестве балластного материала. Такие пески плохо пропускают воду и обильно пылят при проходе подвижного состава.

Можно использовать гравийно-песчаную смесь. Применение такого балласта дает вполне удовлетворительные результаты, хотя трудоемкость содержания пути на гравийно-песчаном балласте выше, чем на щебеночном или гравийном.

В городах и промышленных узлах, расположенных в приморских районах, целесообразно использовать ракушечный балласт. Ракушечник добывается при разработке ракушечных морских отложений. По своим качествам он значительно лучше песка, однако со временем отдельные ракушки истираются в цементирующуюся пыль и перестают пропускать воду.

Хорошим балластным материалом является асбестовый балласт — дробленая гравийно-песчаная масса с примесью до 5% мелких волокон асбеста. Несущая способность асбестового балласта несколько уступает несущей способности щебня, зато асбест не допускает засорения балластной призмы и не подвержен пучинообразованию.

При отсутствии лучших балластов на внутризаводских путях могут найти применение некоторые местные материалы: гранулированные металлургические шлаки кристаллической и стекловидной структуры (в последнем случае с добавлением 25—30% песка), топливные каменноугольные шлаки (кроме линий с токопроводящими рельсами), а также горелая земля — отходы литейного производства. Следует отметить, что все эти материалы обладают неплохими теплоизолирующими свойствами и могут оказаться полезными в предупреждении появления пучин.

Балластный слой — один из наиболее уязвимых элементов верхнего строения пути. Значительная доля работ по текущему содержанию пути связана именно с его расстройствами. Поэтому размеры балластной призмы целесообразно увеличивать, во всяком случае до пределов, допускаемых шириной основной площадки земляного полотна. Повышенные расходы на балласт быстро окупаются. Ширина балластной призмы поверху на соединительных линиях и внутризаводских путях принимается равной 3,1 м. Крутизна ее откосов независимо от вида балластного материала — 1 : 1,5 или 1 : 1,25. Уровень верха балластного слоя обычно равен уровню верхней постели шпалы и лишь там, где рельсы используются в качестве токопроводящих цепей, он должен быть на 3 см ниже. При укладке железобетонных шпал верх балластной призмы должен быть в одном уровне с верхом средней части шпалы.

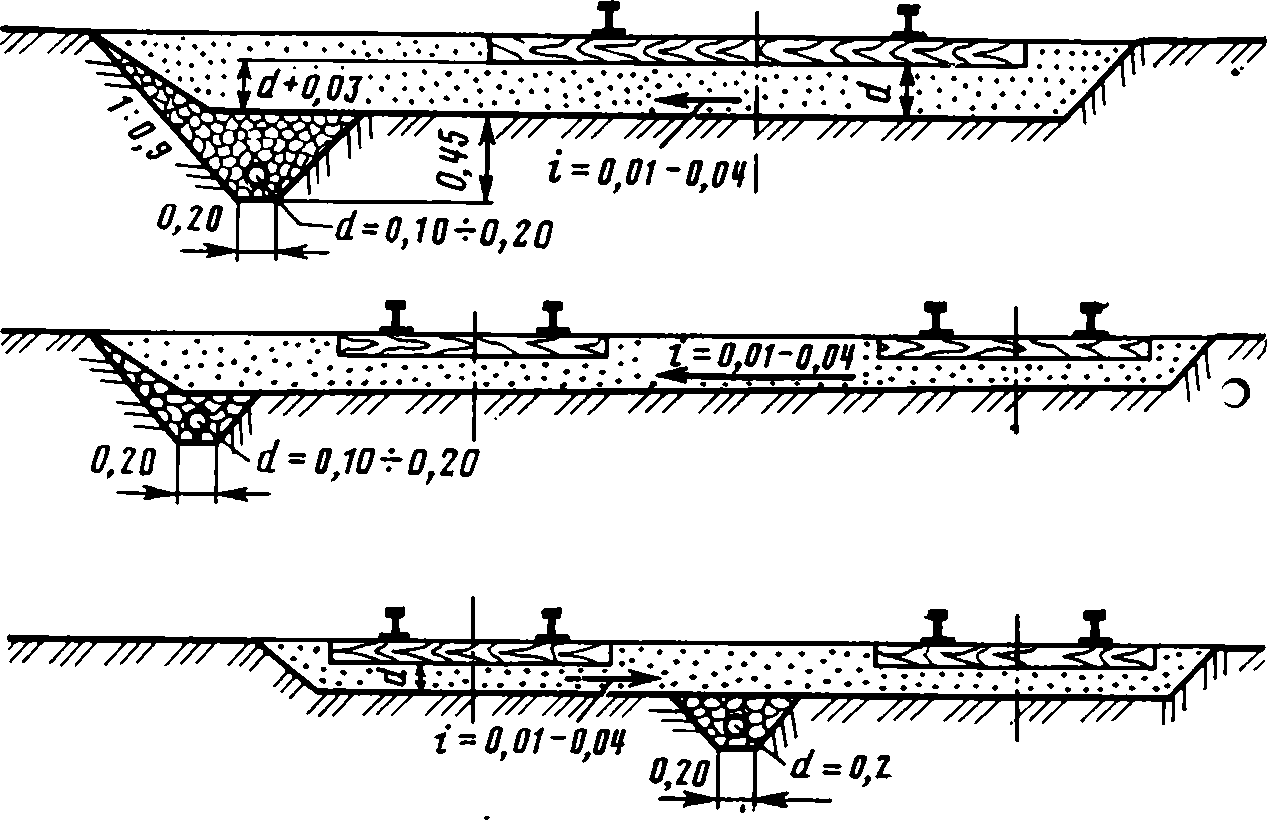

На рис. 43 приведены основные варианты поперечных профилей балластной призмы на внутризаводских путях. На трамвайных путях, имеющих самостоятельное полотно, балластная призма имеет такие же очертания, что и на незаглубленных железнодорожных путях. Разница лишь в ширине плеча балластной призмы — расстоянии от торца шпалы до балластной бровки. На трамвайных путях она должна быть равна 25 см, увеличиваясь на кривых до 35 см.

Рис. 43. Поперечные профили незаглубленной балластной призмы:

а — на прямом однопутном участке; б — на кривом однопутном участке; в — на прямом двухпутном участке; г — на кривом двухпутном участке

Рис. 44. Поперечные профили заглубленной балластной призмы

Наиболее часто на внутризаводских путях встречается заглубленная балластная призма (рис. 44). На путях трамвая балластная призма заглубляется при размещении пути на совмещенном полотне. В этих случаях балластный слой с обеих сторон ограничен вертикальными (на трамвайных путях) и слепка наклоненными наружу (на внутризаводских) стенками. Стенки поддерживают стабильность очертаний балластной призмы.

Толщина балласта на внутризаводских путях принимается в зависимости от принятого типа рельсов (табл. 24).

При обращении локомотивов с нагрузкой от колесной пары на рельсы менее 230 кН (23 тс) и вагонов менее 260 кН (26 тс) железобетонные шпалы могут укладываться на однослойном гравийном балласте толщиной не менее 35 см. На передвижных путях, кроме отвальных, где балласт может не предусматриваться, толщина балластного слоя под шпалой должна быть не менее 15 см. Толщину балласта под шпалой на трамвайных путях можно принимать, руководствуясь табл. 25.

Таблица 24. Толщина балластного слоя на внутризаводских путях при поездном движении

Тип рельса | Толщина под шпалами, см | Тип рельса | Толщина под шпалами, см | ||||

щебня при деревянных шпалах | щебня при железобетонных | песчаной подушки | щебня при деревянных шпалах | щебня при железобетонных шпалах | песчаной подушки | ||

Р75 | 35 | 40 | 20 | Р50 | 25—30* | 30—35* | 20 |

Р65 | 25—35* | 30—40* | 20 | Р43 | 25 | 30 | 20 |

* В зависимости от грузонапряженности и нагрузки от колесной пары на рельсы.

Примечание. На внутризаводских путях с маневровым характером движения толщина балласта уменьшается на 5 см.

Таблица 25. Толщина балластного слоя на трамвайных путях

Назначение путей | Толщина балласта под шпалой, см, при земляном полотне из грунтов | ||

глинистых и недренирующих песков | скальных, крупнообломочных и дренирующих песков | ||

Щебень или асбестовый балласт | Другие балласты | Все виды балласта | |

Скоростные пассажирские | 20 | 30 | 20 |

Обычные пассажирские | 15 | 25 | 15 |

Грузовые, ремонтные и др. | — | 15 | 15 |

Подстилающий слой (подушка) устраивается лишь под щебень при земляном полотне из недренирующих грунтов. Его толщина 10 см.

На кривых участках пути толщина балластной призмы (балластного слоя) должна учитывать возвышение наружного рельса. Нормы, указанные в таблицах, в этом случае относятся к сечению под внутренним рельсом.

На внутризаводских путях применимы все виды описанных материалов, если они удовлетворяют требованиям технических условий на балласт. В зависимости от грузонапряженности брутто и нагрузки от колесной пары на рельсы меняется лишь толщина балласта и подстилающего слоя под шпалой. При грузонапряженности, превышающей 25 млн. т-км брутто/км в год, допускается укладывать в путь только щебеночный или асбестовый балласт. Щебень или асбестовые отходы должны применяться также при нагрузке от колесной пары на рельсы более 230 кН независимо от грузонапряженности.

Применение тяжелых балластов на путях трамвая может определяться технико-экономической целесообразностью. Оказывается, что наряду с некоторым увеличением первоначальных расходов при замене балласта на более тяжелый при этом снижаются затраты, связанные с содержанием пути и подвижного состава, оплатой электроэнергии и другими эксплуатационными нуждами. Эти зависимости неодинаковы для разных вариантов путевой конструкции, грузонапряженности линии, скорости движения поездов. Так, для трамвайных путей подсчитано, что замена песчаного балласта на щебеночный становится оправданной, начиная с грузонапряженности в 2,2—3,0 млн. т-км брутто/км в год при замощенной и в 2,6—3,5 млн. т-км брутто/км в год при открытой конструкции верхнего строения пути.

Рис. 45. Схема распределения давлений в балластном слое

При некотором упрощении можно считать, что давление шпалы на балласт распространяется от ее нижней постели по наклонным прямым, составляющим с горизонтом некоторый угол β. Этот угол зависит от вида и качества балластного материала, точнее от формы частит и зерен балласта и степени шероховатости их поверхности. Строго говоря, линии распространения давления прямолинейны лишь в идеальном случае, обычно они представляют собой гиперболы. Однако в практических расчетах можно принять, что давление от шпалы на балласт распространяется конусообразно.

Для построения эпюры распределения давлений в балластном слое на любой его глубине проведем из граничных точек нижней постели шпалы (в поперечном сечении) линии распределения (рис. 45). Непосредственно под шпалой (сечение I) давление распределяется равномерно в пределах проекции шпалы и имеет величину

![]()

где Р — давление от рельса на шпалу, кН; l — длина шпалы, см; b — ширина нижней постели шпалы, см.

Как видно из построения, в сечении II эпюра давлений представляет собой трапецию, а в сечении III — треугольник. При этом можно определить глубину h, соответствующую третьему сечению

![]() . На уровне сечения IV начинает сказываться влияние соседних шпал, постепенно выравнивающее величину удельного давления. В работу включается весь слой, однако нагрузки пока еще неравномерны: под шпалой — давление максимально, а между шпалами — постепенно уменьшается; в средней части шпального пространства оно минимально. Наконец, в сечении V давление почти полностью выравнивается. Выравненное давление Р=

. На уровне сечения IV начинает сказываться влияние соседних шпал, постепенно выравнивающее величину удельного давления. В работу включается весь слой, однако нагрузки пока еще неравномерны: под шпалой — давление максимально, а между шпалами — постепенно уменьшается; в средней части шпального пространства оно минимально. Наконец, в сечении V давление почти полностью выравнивается. Выравненное давление Р= ![]() , где а — расстояние между осями соседних шпал, мм.

, где а — расстояние между осями соседних шпал, мм.

Неравномерность давления, которая вызывается недостаточной толщиной балластного слоя, особенно при слабых грунтах земляного полотна, может стать причиной выпирания грунта между шпалами, образования балластных корыт и других неисправностей.

Если по приведенным выше формулам при средних значениях β (60°), b (237 мм) и а (559 мм) подсчитать средние значения h (207 мм) и Н (489мм), то можно убедиться, что они близки соответственно к минимально и максимально рекомендуемой толщине балластного слоя.

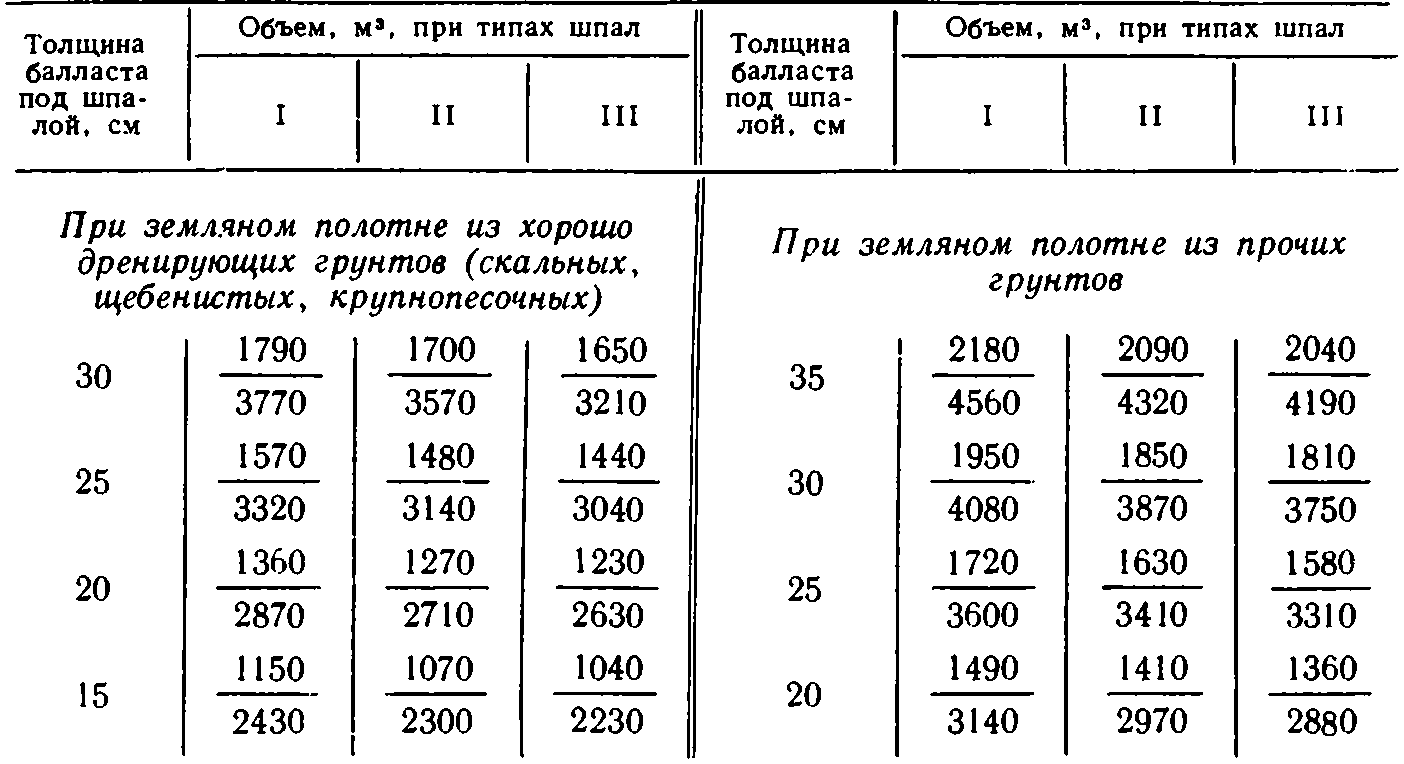

Таблица 26. Объем балласта на 1 км промышленного пути с открытой однослойной призмой1 без вычета объема шпал

1 В числителе — для однопутной призмы с шириной поверху 3 м, в знаменателе — для двухпутной с шириной поверху 7,1 м при погружении шпал на полную их высоту.

Таблица 27. Объем балласта1 на 1 км промышленного пути с открытой двухслойной призмой без вычета объема шпал

1 В числителе — для щебеночного балласта, в знаменателе — для песчаной подушки.

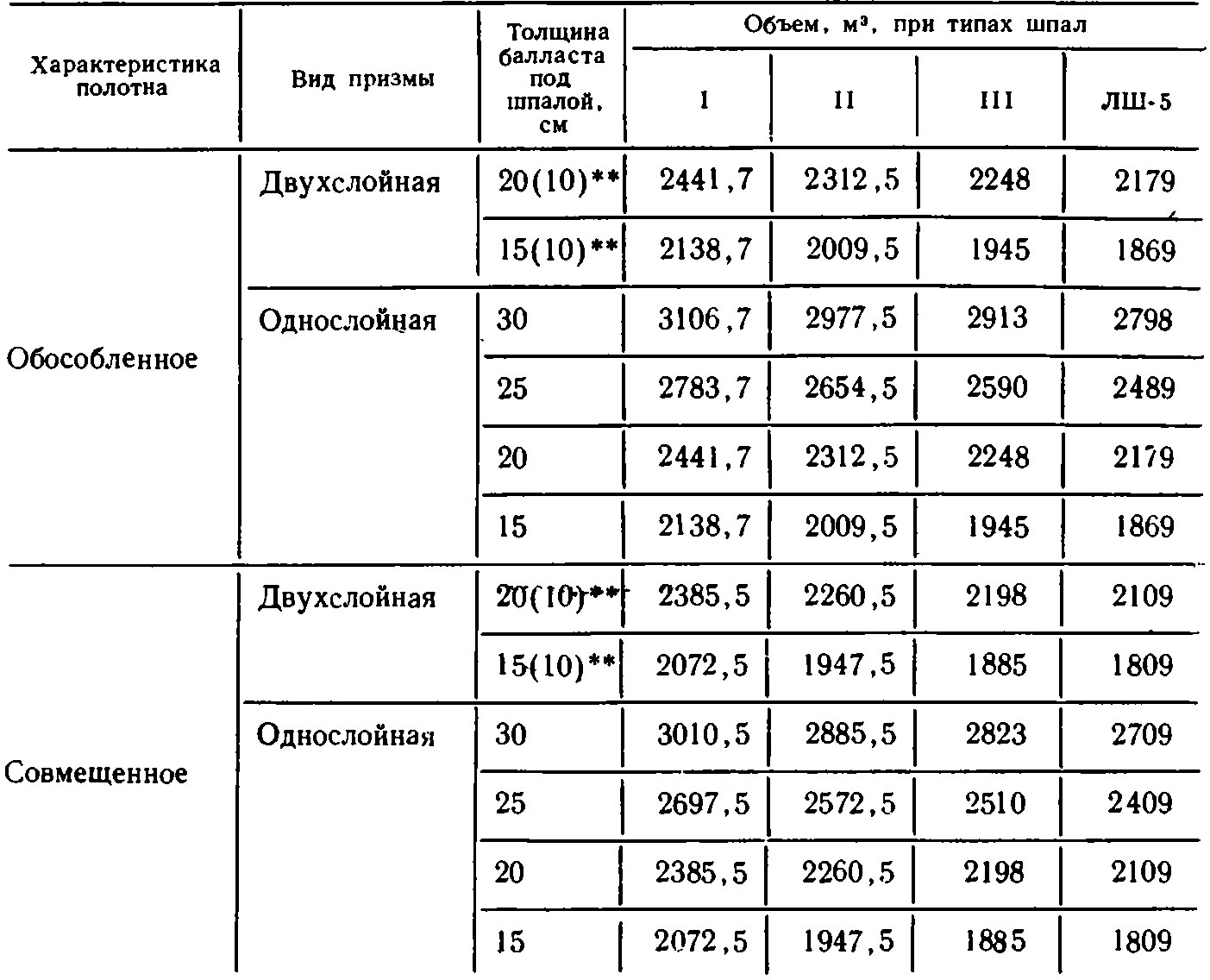

Таблица 28. Объем балласта на 1 км промышленного пути с заглубленной балластной призмой без вычета объема шпал

В табл. 26, 27, 28 приведены данные для определения объема балласта при различных конструкциях верхнего строения внутризаводских и трамвайных путей.

При определении объемов потребного балласта для трамвайных путей на самостоятельном полотне при аналогичных условиях можно пользоваться данными табл. 26, 27 с учетом ориентировочных коэффициентов пересчета, приведенных в табл. 29.

Для подсчета необходимого объема балласта для трамвайных путей на обособленном и самостоятельном полотне следует воспользоваться табл. 30.

Дополнительные объемы балласта в кривых, связанные с устройством возвышения наружного рельса и увеличением ширины балластной призмы, подсчитываются в зависимости от радиуса кривой, скорости движения поездов и толщины балластного слоя под шпалой в сечении под внутренней рельсовой нитью.

Объем шпал, во всех случаях подлежащий исключению из теоретического объема балластной призмы, следует принимать по данным табл. 23.

Таблица 29. Коэффициенты для подсчета объема балласта для трамвайных путей на самостоятельном полотне

Таблица 30. Объем балластной призмы 1 км прямого двухпутного участка трамвайной линии без вычета объема шпал*

* Объем балластной призмы указан без учета рекомендуемой в отдельных случаях засыпки до головки рельса.

** В скобках указана толщина подстилающего слоя. Объем его на 1 км пути на совмещенном полотне составит при деревянных шпалах 625 м3 при железобетонных ЛШ-5 600 м3 на обособленном полотне соответственно 645 и 620 м3.