Опыт эксплуатации электровозов ЭР1, ЭР2, ЭР9П, ЭР9, ЭР22 со спицевыми колесными центрами показал, что их эксплуатационная надежность недостаточная. Наблюдались отказы колесных пар по причинам ослабления бандажей, возникновения трещин, выщербин, расслоений и ползунов на поверхности катания бандажей, их износа и других неисправностей (табл. 8.7). В переходной части от спицы к ободу колесного центра после 600...1200 тыс. км пробега отмечено появление трещин.

Как следует из приведенных данных, 56,8 % отказов связано с ослаблением бандажей колес.

Колесный центр электропоезда одиннадцатиспицевый (см. рис. 8.4) литой выполняется из углеродистой стали марки 25ЛШ с пределом текучести 250 МПа. На ось колесной пары центр насаживается в холодном состоянии с натягом (0,11...0,17)х10-3 м. Перед посадкой на колесный центр бандаж разогревается до температуры 150...170 °C. При посадке реализуется натяг (1,1...1,45)х10-3 м. Спица колесного центра имеет овалообразное поперечное сечение, переменное по длине. Минимальная площадь сечения у обода составляет 31,4х 10-4 м2. Площадь корневого сечения в месте примыкания спицы к ступице в 1,8 раза больше. Длина спицы 258 мм.

Колесные центры электровоза ЧС-4 и тепловоза 2ТЭ121 с диаметром колеса по кругу катания 1250 мм имеют 12 спиц. Для формирования их колес применяются более высокие натяги: 0,25х10-3 м при запрессовке оси в колесный центр, (1,45 ... 1,6)х10-3 м при насадке бандажа на центр.

8.7. Виды отказов колесных пар электропоездов (%) по годам одного из депо

Виды отказов | Год | ||||||||

1969 | 1970 | 1971 | 1972 | 1973 | 1974 | 1975 | 1976 | 1977 | |

Ослабление бандажей | 44,1 | 57,5 | 64,5 | 53,5 | 55,5 | 59,6 | 52,8 | 61,8 | 61,8 |

Раковины, трещины, выщербины | 9,9 | 12,1 | 14,8 | 23,7 | 23,7 | 26,1 | 20,2 | 8,2 | 4,85 |

Ползуны | 23 | 16,4 | 12,1 | 10,7 | 12,8 | 9,4 | 13 | 16,1 | 15,2 |

Износ бандажа | 18,2 | 7,7 | 3,6 | 9,3 | 5,3 | 4,3 | 8,9 | 4,7 | 5,7 |

Остроконечный накат | 2,3 | 1,6 | 1,4 | 1,5 | 2,3 | 0,63 | 0,91 | 4,4 | 11,3 |

Разность диаметров колесных пар | 0,77 | 4,5 | 3,5 | 0,73 | 0,16 | 0,08 | 3,4 | 3,7 | 0,5 |

Спица колесного центра имеет поперечное сечение меньшей площади, чем электропоезда: его минимальная площадь у обода составляет 30·10-4 м2, к ступице она возрастает лишь в 1,37 раза. Переходная часть от спицы к ободу выполнена радиусом 30 мм (у колеса электропоезда радиусом 25 мм).

Напряженно-деформированное состояние колес со спицевыми центрами, возникающее при формировании колесной пары, может быть исследовано с использованием конечно-элементных расчетных схем. Наиболее надежные результаты позволяют получить трехмерные расчетные схемы. Все же спицевый центр имеет не столь сложные геометрические формы, и достоверные результаты могут быть получены с использованием плоских расчетных схем.

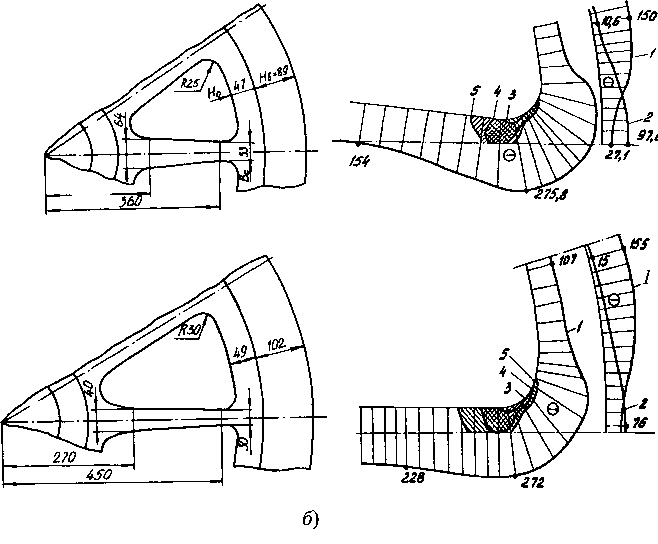

Геометрические модели и напряженно-деформированное состояние спицевых центров представлены на рис. 8.10. Толщина элементов, моделирующих колесный центр, принята равной 1 см. Размеры всех элементов центра выбраны таким образом, чтобы геометрическая модель имела те же геометрические характеристики, что и реальное колесо: площади поперечных сечений спиц, размеры обода Н0 и бандажа Нб выбраны так, чтобы получить необходимые моменты инерции их поперечных сечений. В связи с тем, что толщины бандажа и ступичной части существенно отличаются от толщин других элементов центра, для материалов моделирующих их конечных элементов назначены модули упругости первого рода соответственно 3,06-105 и 5,12-105 МПа. Для колесного центра электровоза геометрическая модель построена аналогичным образом, и модули упругости для этих элементов приняты 2,53-105 и 3,05-105 МПа.

При расчете колеса электропоезда натяг в соединении центра и оси принят 0,25-10-3 м, а натяг в соединении центра и бандажа варьировался. Для материала колесного центра в расчет заложена диаграмма идеального упругопластического материала. На рис. 8.10, а представлены эпюры напряжений на контурах обода и спицы при натяге 1,3-10-3 м. Давления на посадочной поверхности обода распределены неравномерно, что связано с изгибом его межспицевого участка. По оси спицы возникают максимальные значения давления 97,6 МПа, а на середине межспицевого участка они снижаются до 10,6 МПа. Уже при натяге 10-3 м на галтельном переходе от спицы к ободу возникают пластические деформации. При натяге 1,3-10-3 м зона пластических деформаций охватывает все поперечное сечение спицы. Максимальная интенсивность деформаций 2,3ε достигается на контуре переходного участка. При натяге 1,45-10-3 м максимальная интенсивность деформаций достигает 5,5ε.

Рис. 8.10. Геометрические модели и напряженно-деформированное состояние спицевых центров колес:

а - электропоезда; б - электровоза ЧС-4; 1 - контурные напряжения (МПа); 2 - давления (МПа); 3 - 5 — зоны пластического деформирования при натягах соответственно: а - 10-3; 1,3-10-3; 1,45-10-3 м; б- 1,45-10-3; 1,6х10-3; 1,75-10-3 м

Внутренняя поверхность ступицы колеса характеризуется высокими напряжениями: значения давления достигают 181 МПа, а окружных напряжений 153 МПа. При оценке по третьей теории прочности расчетные напряжения составляют 309 МПа.

Для определения величины натяга, потерянного за счет пластического деформирования спицы, смоделировано снятие бандажа с обода колесного центра. Бандаж удалялся из расчетной схемы, а к узлам, расположенным на посадочной поверхности обода, прикладывались контактные силы, полученные при упругопластическом решении. Предполагалось, что при разгрузке материал центра деформируется упруго. Потеря натяга вычислялась как разность радиальных перемещений узлов, полученных при упругопластическом решении, и упругом при разгрузке.

При натяге равном 1,3·10-3 м происходит очень незначительная потеря натяга, около 0,8 %. При увеличении натяга до 1,45-10-3 м она возрастает до 8,5 %, фактический натяг составляет при этом 1,327-10-3 м. Таким образом, повышать натяг для колеса электропоезда более чем до 1,3·10-3 м нецелесообразно.

Выполнена оценка общей жесткости колесного центра по радиальным перемещениям точек посадочной поверхности: 31...38 % натяга по посадке бандажа реализуется за счет центра, остальная часть — за счет бандажа. Эта оценка проведена для точки, лежащей на осевой линии спицы. Точка, расположенная на середине межспицевого участка, имеет радиальное перемещение на 12 % больше.

Напряженно-деформированное состояние колесного центра электровоза ЧС-4 имеет много общего с рассмотренным выше. Несколько лучше распределяются давления на посадочной поверхности (рис. 8.10, б). Отношение минимального к максимальному давлению при натяге 1,45-10-3 м (расчет выполнен для этого натяга) составляет 0,198. Пластические деформации на переходном участке возникают при натяге 1,4-10-3 м. Они характеризуются невысокими значениями интенсивности деформаций. Так, при натяге 1,75-10-3 м максимальная интенсивность деформаций равна 1,56ε. Благодаря этому потеря натяга для этого центра менее значительная. Жесткость спицевого центра колес электровоза несколько меньше чем электропоезда, за его счет реализуется 34 ... 35 % натяга при посадке бандажа.

Исследовано влияние конструктивных параметров на монтажные напряжения в спицевых центрах электровоза ЧС-4 и тепловоза 2ТЭ121 [57]: толщины обода Н0, радиуса галтельного перехода от спицы к ободу Rc, ширины спицы А0, толщины бандажа и диаметрального натяга в соединении бандажа с центром Аб. Увеличение толщины обода позволяет получить более равномерное распределение давлений на посадочной поверхности центра. Так, с увеличением ее от 0,06 до 0,09 м отношение минимального давления к максимальному в соединении возрастает от 0,197 до 0,416, и на переходном участке спицы не возникают пластические деформации.

Аналогичное влияние оказывает увеличение радиуса галтельного перехода Rc: с увеличением радиуса от 20 до 60 мм улучшается распределение давлений на посадочных поверхностях, отношение минимального давления к максимальному возрастает до 0,345 и заметно снижаются напряжения на переходном участке спицы.

Изменение рассмотренных параметров колесного центра позволяет улучшить его напряженно-деформированное состояние, но приводит к увеличению его массы и затрудняет доступ к оборудованию, расположенному в межколесном пространстве.

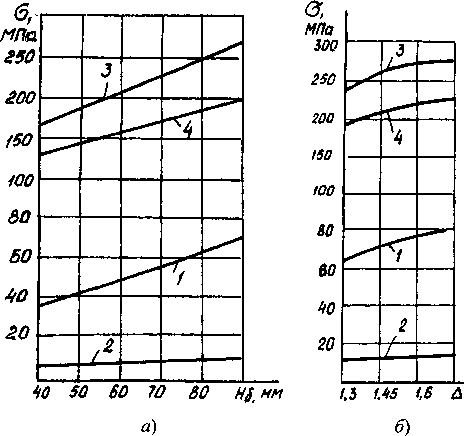

Наибольший интерес представляет влияние на напряжения в колесном центре толщины бандажа Нб, так как она неизбежно уменьшается с увеличением пробега локомотива. Ее влияние на характеристики напряженно-деформированного состояния представлено на рис. 8.11, а. В первую очередь нужно отметить следующие особенности. Толщина бандажа практически не влияет на значение минимальных давлений в соединении.

Рис. 8.11. Зависимости напряжений от толщины бандажа (а) и натяга (б) для спицевого колесного центра:

1,2 — максимальных и минимальных давлений на поверхности обода; 3 - максимальных напряжений на переходном участке спицы; 4 - напряжений в спице

При толщине бандажа меньше 80 мм на переходном участке спицы не возникают пластические деформации. С уменьшением толщины бандажа все характерные значения напряжений снижаются. При толщине бандажа 40 мм максимальные давления снижаются до 32,3 МПа, и возникает опасность проворота бандажа относительно центра.

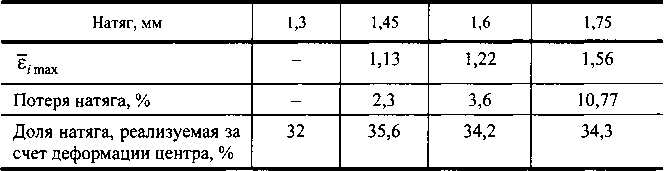

Результаты исследования влияния натяга Δ на напряженно-деформированное состояние колесного спицевого центра представлены в табл. 8.8 и табл. 8.9, а также на рис. 8.11, 6. Относительная максимальная интенсивность деформаций на галтельном переходе спицы![]()

где εт — деформация, соответствующая пределу текучести материала центра. В колесном центре электропоезда пластические деформации возникают уже при натяге 10-3 м. Потеря натяга определена, как это описано выше.

Меньшая потеря натяга для колесного спицевого центра тепловоза объясняется несколько большей длиной спицы, чем у колесного спицевого центра электропоезда.

Исследованы остаточные напряжения, возникающие в спице при снятии бандажа.

8.8. Влияние величины натяга на деформированное состояние колесного спицевого центра электропоезда

8.9. Влияние величины натяга на деформированное состояние колесного спицевого центра тепловоза 2ТЭ121

Рис. 8.12. Остаточные напряжения (МПа) на контуре галтельного перехода от спицы к ободу при натягах: а-1,3-10-3м; б-1,45-10-3м

Для их определения из расчетной схемы исключался бандаж, к узлам недеформированной расчетной схемы колесного центра прикладывались контактные силы, полученные при решении упругопластической задачи. При действии этих сил получено решение в упругой постановке, а остаточные напряжения составили разницу напряжений, полученных при посадке бандажа и его снятии. На рис. 8.12 приведены эпюры остаточных напряжений в спице электропоезда, соответствующих различным натягам. Остаточные напряжения на контуре переходного участка спицы являются растягивающими.