Глава 12

ИЗНОС ПОВЕРХНОСТЕЙ КАТАНИЯ КОЛЕСА И РЕЛЬСА

12.1. ГИПОТЕЗЫ И МОДЕЛИ ИЗНАШИВАНИЯ

Большинство всесторонне обоснованных и широко распространенных моделей изнашивания, нашедших применение в отрасли железнодорожного транспорта, построено на том, что потеря материала V на участке профиля поверхности, прилегающем к его точке, пропорциональна постоянной к материала и сумме локальных работ трения Д [159]:

![]() (12.1)

(12.1)

где Fω - нагрузка на колесо; ξx, ξy- продольный и поперечный крипы; ψ - спин; Ny - частота повторения контакта в точке с координатой у; ось у горизонтальна и перпендикулярна продольной оси пути.

Предполагается, что на контур поверхности катания с определенным шагом нанесены точки. Тогда под потерей материала понимается изнашиваемый за определенное время или на определенном пробеге (для рельса при прохождении определенного количества колесных пар), объем материала, прилегающего к точке на длине шага. Этот объем может выражать линейный либо массовый износ.

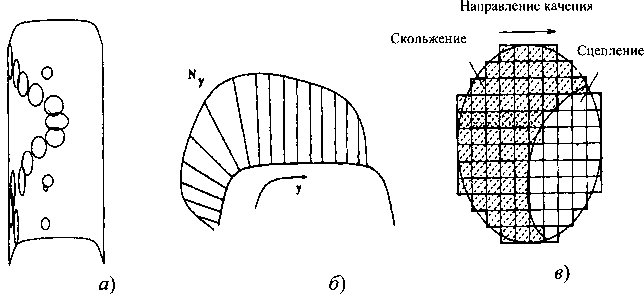

Для моделирования изнашивания необходимо рассмотреть три аспекта. При исследовании динамики движения экипажа получают информацию о положении контакта во времени или частоте его повторения для намеченных на контурах поверхностей катания точек (рис. 12.1, а, б), а для решения контактной задачи - о нормальной силе возникающей в контакте, крипах и спине.

Контактная механика позволяет вычислить работу трения. Контакт колеса и рельса имеет различное расположение и форму (рис. 12.1, а) в зависимости от поперечного смещения колесной пары, угла набегания колеса на рельс и неровностей пути. Размеры пятна контакта и распределение давлений по его поверхности определяются значением нормальной силы и геометрией поверхностей колеса и рельса в области контакта. Распределение касательных сил и разделение контакта на области сцепления и скольжения определяются значениями крипов и спинов. Когда колесо перекатывается через поперечное сечение рельса, область контакта протаскивается через него. Тогда работа сил трения в точке с координатой у равна сумме работ для каждого элемента, проходящего через эту точку, поделенную на поперечный размер элемента (рис. 12.1, в).

Коэффициент износа к зависит от материалов, их твердости, лубрикантов и загрязнения, контактного давления, касательных напряжений, скорости скольжения и др. Он может быть найден только экспериментально.

Рис. 12.1. Положение контактного пятна на поверхности рельса (а), распределение частоты повторения контакта в точках поперечного сечения рельса (б) и разделение пятна контакта на элементы (в)

На разработку модели изнашивания определяющее влияние оказали следующие работы [118]. В 1940 г. Р. Холм, исходя из атомарного механизма трения, нашел объем материала, изнашиваемого на единице пути скольжения [137]. Ф. Т. Брувелл и К. Д. Стрэнг в 1952 г. [111], Д. Ф. Арчард в 1953 г. [106] и Д. Ф. Арчард и В. Херст в 1956 г. [107] разработали теорию изнашивания путем схватывания и предложили зависимость идентичную по структуре уравнениям Р. Холма. В 1957 г. И. В. Крагельский разработал теорию изнашивания, базирующуюся на усталостных процессах [41]. В 1973 г. Д. Флейшер сформулировал энергетическую теорию изнашивания [124]. Теория изнашивания, основы которой заложены И. В. Крагельским [41], получила дальнейшее развитие в работах [42, 43]. В работах [19, 92] представлены методы моделирования процессов изнашивания применительно к железнодорожному колесу и рельсу.

В зависимости от используемой модели изнашивания методы компьютерного моделирования можно разделить на две группы. В методах первой группы основное внимание уделяется динамике экипажа и используется простейшая модель изнашивания, например, принимается, что износ пропорционален герцевским контактным давлениям. В методах второй группы внимание концентрируется на контактной механике и весьма приближенно учитывается динамика экипажа. Рассмотрена эволюция метода моделирования изнашивания, который предполагает, что при качении колеса по рельсу имеет место абразивное изнашивание, а по форме изменяется лишь профиль катания, а колесо остается телом вращения [118]. Начало моделирования изнашивания такого типа положено Д.Д. Калкером в 1987 г. [150]. Для решения контактной задачи им была использована программа CONTACT и вероятностная модель для описания движения колесной пары. Использование программы CONTACT требует больших затрат машинного времени, в связи с чем она была заменена программой FASTSIM [151].

Модель изнашивания базировалась на предположении пропорциональной зависимости изнашиваемого объема материала от работы трения. Коэффициент пропорциональности определялся геометрическими и физическими свойствами трущихся тел из экспериментальных исследований. Движение колесной пары описывалось только поперечной координатой ее центра, которая моделировалась стохастической зависимостью со случайными переменными, имеющими однородное распределение. Предположения, относящиеся к модели колесной пары, приняты произвольно и не имели экспериментального обоснования. Затем модель стохастического движения колесной пары была заменена динамической [119]. Она описана системой однородных дифференциальных уравнений второго порядка, возбуждение задано в виде поперечных неровностей пути синусоидальной формы. В дальнейших исследованиях рассмотрено четыре вида геометрических неровностей.

Использованная модель изнашивания предполагала пропорциональную зависимость между изнашиваемым объемом Ve и работой трения Аr·.

(12.2)

где к - показатель износа; его значение, установленное экспериментами, 10-4<k<10-2 мг/(Н-м).

Суммарная работа трения, выполняемая за один проход пятна контакта, для точки колесной пары с поперечной координатой у

![]() (123) где р - касательная сила; v - относительная скорость; х - расстояние, проходимое колесом по рельсу; V- скорость качения.

(123) где р - касательная сила; v - относительная скорость; х - расстояние, проходимое колесом по рельсу; V- скорость качения.

Произведение Ar(у) на показатель износа дает величину износа в точке профиля при прохождении через нее пятна контакта.

В основу модели контакта взята упрощенная теория Д. Д. Калкера, реализованная в программе FASTSIM, обеспечивающая расхождение, не превышающее 10 ... 15 % при определении формы изношенных поверхностей и 25 % для коэффициента износа по сравнению с результатами исследований, в которых использовалась программа CONTACT.

Динамическая модель движения колесной пары представлена тремя нелинейными дифференциальными уравнениями второго порядка, соответствующими трем степеням свободы: поперечному смещению, вилянию и вращению относительно осевой линии. В качестве источников возбуждения колебаний экипажа рассмотрены четыре функции, описывающие номинальную геометрию и отклонения от нее: вертикальные неровности, подуклонка рельсов и ширина колеи. Численные реализации выполнены для колеса с профилем DBII и рельса с профилем UIC60. Подуклонка рельса принималась равной 1:40. В качестве возбудителей динамики колесной пары рассматривались отклонения пути, полученные экспериментально. При моделировании движения колесной пары расчет износа для правого и левого колеса выполнялся для моментов, когда фиксированные профили входили в контакт с рельсом. Они соответствовали перекатыванию колеса на 2,9 м за один оборот. На рис. 12.2, а показаны кривые износа профиля колеса после пробега 300 (нижняя), 600, ..., 1500 м (верхняя), на рис. 12.2, б - размер участка профиля, подвергшегося износу. Сопоставление результатов с полученными ранее позволяет сделать вывод об одинаковом порядке величин, характеризующих износ.

![]()

Рис. 12.2. Кривые износа колеса при использовании в расчетах экспериментально измеренных неровностей пути (а) и размер изношенного участка профиля (б)

В комбинированном методе моделирования изнашивания колеса и рельса рассматриваются условия движения экипажа в прямых и кривых участках пути [173]. Величина износа материала считается пропорциональной энергии диссипации на пятнах контакта колеса и рельса. В качестве одного из важнейших параметров учитывается частота повторения контакта в процессе движения экипажа.

В результате процедуры моделирования определяется величина износа профиля рельса для участков пути различной кривизны отдельно для правого и левого рельса и износ правого и левого колеса в условиях рассматриваемого движения. В расчете учитываются также случайные неровности рельса в плане, которые определяются на основе функций спектральной плотности, получаемых путем измерения неровности пути в плане и ширины колеи.

Гипотеза изнашивания выражена в виде зависимости пропорциональности между удельной энергией диссипации на поверхности контакта и удельной массой, изнашиваемой на единице пройденного пути:

для поверхностей катания колеса и рельса

![]() (12.4)

(12.4)

для контакта скольжения гребня и головки рельса

![]() (12.5) где т - изнашиваемая масса; 5 - пройденный путь; Fx,Fy,Ms - соответственно продольная, поперечная силы крипа и момент спина в контактном пятне; Ff- сила трения скольжения в контакте гребня и рельса; Δνs - скорость скольжения в контакте гребня и рельса; ν - скорость движения экипажа; kf,kt - коэффициенты износа, имеющие различные значения для материалов колеса и рельса.

(12.5) где т - изнашиваемая масса; 5 - пройденный путь; Fx,Fy,Ms - соответственно продольная, поперечная силы крипа и момент спина в контактном пятне; Ff- сила трения скольжения в контакте гребня и рельса; Δνs - скорость скольжения в контакте гребня и рельса; ν - скорость движения экипажа; kf,kt - коэффициенты износа, имеющие различные значения для материалов колеса и рельса.

Предполагается, что коэффициенты kf и kt постоянны на отрезке моделирования изнашивания, хотя по результатам экспериментальных испытаний они зависят от пробега [155].

Износ материала на каждом дискретном шаге моделирования:

![]() (12.6) распределяется между участками профиля, перекрываемыми пятном контакта. Принцип распределения базируется на весовых коэффициентах, отражающих доли нормальной силы, приходящиеся на участки, т.е. для j-гo элемента, пересекающего контактное пятно, весовой коэффициент получается как отношение силы Fi к суммарной силе

(12.6) распределяется между участками профиля, перекрываемыми пятном контакта. Принцип распределения базируется на весовых коэффициентах, отражающих доли нормальной силы, приходящиеся на участки, т.е. для j-гo элемента, пересекающего контактное пятно, весовой коэффициент получается как отношение силы Fi к суммарной силе![]() действующей на пятно контакта. Таким образом, комбинированный метод базируется на гипотезах энергии диссипации и распределении нормальных контактных сил.

действующей на пятно контакта. Таким образом, комбинированный метод базируется на гипотезах энергии диссипации и распределении нормальных контактных сил.

Очевидно, что интенсивность изнашивания колеса пропорциональна его пробегу, тогда как интенсивность изнашивания рельса пропорциональна числу колесных пар, прошедших через поперечное сечение пути. В соответствии с процедурой моделирования изнашивания ведется учет экипажей с различными геометрическими и механическими параметрами и после расчета условий изнашивания рельса ожидаемый износ его может быть определен путем взвешенного осреднения результатов отдельных расчетов. На каждом шаге вычислений в расчет вводится определенное число проходов колесных пар.

Основная идея комбинированного метода моделирования изнашивания состоит в рассмотрении на базе действительных профилей катания колеса и рельса геометрии контакта, динамики и диссипации энергии. В результате получается распределение наработки на износ для точек профилей. Устойчивое распределение наработки для профилей получается на базе достаточно большого пробега на прямых и кривых участках пути. При моделировании изнашивания колеса устойчивое распределение достигается при пробегах превышающих 1500 км. При моделировании изнашивания рельса распределение становится стабильным при прохождении через сечение рельса 40 тыс. колесных пар.

Уменьшение радиусов качения колеса и ординат по высоте головки рельса производится с использованием наработок на износ и соответствующих физических и математических процедур, предназначенных для сглаживания ошибок, связанных с дискретным принципом моделирования. Таким образом, получается дискретный шаг изменения профилей катания, вызванного изнашиванием. Измененные профили катания колеса и рельса рассматриваются в качестве исходных для следующего шага.

Физическая процедура сглаживания построена на основе эволюции геометрической совместимости контактирующих профилей колеса и рельса. В процедуре математического сглаживания используется метод сплайнов второго порядка.

В расчетах динамики используется твердотельная модель экипажа, путь представляется дискретными массами. Путь образуется набором прямых и кривых участков, следующих в произвольном порядке. В расчетах учитываются стохастические неровности пути в плане. Вертикальная нагрузка на колесо на прямом участке пути считается постоянной, для случая движения в кривой учитывается действие центробежной силы. Связь между крипом и силами крипа устанавливается на основе линейной теории Д. Д. Калкера. Коэффициент трения скольжения в контакте колеса и рельса считается постоянным. Контакт гребня с рельсом рассматривается как условная поперечная упругая связь с линейным демпфированием между колесной парой и массой, представляющей инерцию рельса. К каждой колесной паре прикладывается постоянный момент, представляющий сопротивление качению или моменты, реализующие тягу или торможение.

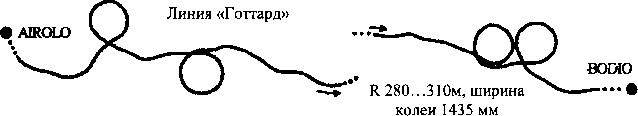

С использованием комбинированного метода выполнено моделирование изнашивания колес четырехосного скоростного вагона при эксплуатации на южном склоне линии «Готтард». На участке AIROLO- BODIO имеются левые и правые кривые радиусом 280...310 мм (рис. 12.3). Моделирование процесса изнашивания проведено для пробега 21 800 км. В процессе вычислений изъятие массы материала колеса проводилось после каждых 872 км пробега. При исследовании изнашивания рельсов рассматривалось прохождение по сечению рельса 106 колесных пар. Получены профили изношенных колес и рельсов, лежащих на прямых участках и кривых радиусом 1400 и 500 м. Моделирование изнашивания выполнено для прохождения 1200 тыс. суммарного количества колесных пар.

Идентификация коэффициентов, входящих в зависимости (12.4) и (12.5) комбинированной гипотезы изнашивания, осуществлена путем сопоставления форм изношенных профилей, полученных расчетным путем и в результате полевых испытаний [155].

Рис. 12.3. Участок линии, характеристики которого использованы при моделировании износа

Для решения задачи использована программа ELDACW нелинейной динамики экипажа и пути, разработанная в Будапештском университете, и результаты натурных испытаний, выполненных RWTH в Аахене. Испытания проведены при пробеге экипажей, достигающем 28 тыс. км. При испытаниях торможение поезда осуществлялось только торможением локомотива. Испытанию подвергались четырехосные скоростные пассажирские вагоны. Измерения профилей колес выполнялись после 6830, 10 200, 19 420 и 28 000 км. Параллельно велось компьютерное моделирование процесса изнашивания с целью получения оптимальной оценки коэффициентов износа в зависимости от пробега. Полученные расчетным и экспериментальным путями профили сравнивались по сумме квадратов отклонений ординат и эта сумма определяла функцию цели, зависящую от неизвестных коэффициентов износа как от параметров оптимизации. В результате анализа получены оптимальные значения коэффициентов износа и их вариация как функции пробега.

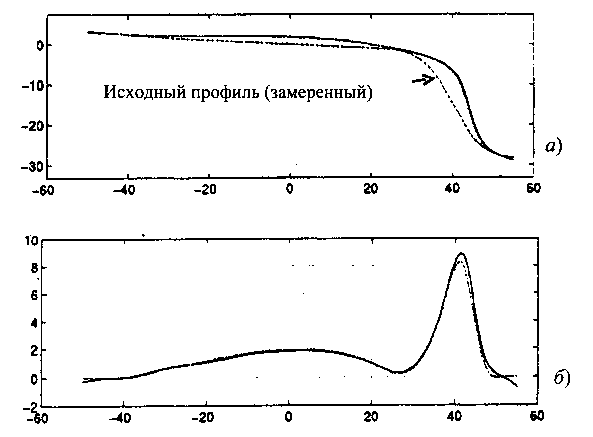

На рис. 12.4, а показаны профили катания изношенных колес, полученные в результате измерений, проведенных в процессе натурных испытаний, а на рис. 12.4, б - профили, полученные в процессе компьютерного моделирования с пошаговым использованием идентифицированных коэффициентов kt и kf. Кривые износа для них достаточно хорошо совпадают. Некоторые различия объясняются недостаточно корректным моделированием прохождения стрелок и неровностей пути в плане.

Для жестких условий изнашивания, имеющих место при натурных испытаниях на южной ветке линии «Готтард», получены значения коэффициентов износа kt=(1,8... 2,4)·10-3 мг/(Нм) и kf=(1,6...1,1)·10-3 мг/(Нм). Коэффициенты износа зависят от пробега колеса, с увеличением пробега коэффициент kt увеличивается, a kf уменьшается.

Известная программа MEDINA содержит блок вычисления износа колеса [158]. Вычисление износа начинается с моделирования движения железнодорожного экипажа по заданному пути. Путь рассматривается лежащим на упругом полупространстве, учитываются его неровности и лубрикация гребня колеса. Предполагается, что изменение профилей катания на шаге по времени пренебрежимо мало. Возникающие при движении силы и энергия трения запоминаются как функции углового положения колеса. Для получения осредненного изношенного профиля используется интерполяционная процедура в окружном направлении. Впоследствии полученный износ экстраполируется до того, как произойдут существенные изменения в условиях контактирования колеса и рельса.

Рис. 12.4. Профили нового и изношенного правого колеса ORE-1002, полученные путем измерений при полевых испытаниях (а) и путем моделирования изнашивания (б) при тех же пробегах:

1 - 6830 км; 2-10 200 км; 3-19 420 км; 4 - 28 000 км

Затем продолжается дальнейшее моделирование с измененными профилями катания. Характеристики материала и значение коэффициента трения считаются неизменными на шаге по времени. Такая последовательность вычислений повторяется до достижения заданного пробега.

Путь делится на классы по радиусам кривых, левым и правым кривым, типам рельсов. Износ вычисляется отдельно для каждого класса. Суммарный износ вычисляется путем взвешенного осреднения для классов пути с учетом их протяженности. Затем определяется величина пробега при следующем шаге моделирования с полученным изношенным профилем.

Нормальная контактная задача решается с использованием быстрого алгоритма, описание которого приведено выше. Для решения тангенциальной контактной задачи используется программа FASTSIM. Вводится предположение о том, что износ имеет две формы: жесткий металлический и мягкий окислительный. Лабораторные испытания показали, что жесткий износ линейно зависит от работы трения. Такая же зависимость вводится и для мягкого износа, но с константой пропорциональности на порядок меньше.

Для решения нелинейной контактной задачи в программу MEDINA встроен блок, разработанный в [176]. При вычислении работы трения по полоскам, на которые делится поверхность контакта, она берется только для участка скольжения. При вычислении сил трения на участках скольжения используется закон Кулона. На рис. 12.5 показан пример расчета формирования изношенной поверхности при движении колесной пары в кривой радиусом 300 м. Наличие пиков в области перехода к гребню объясняется плохой формой профиля изношенного рельса.

Умение прогнозировать характер изменения профилей катания колес и рельсов позволяет: определить периодичность обслуживания колесных пар; оптимизировать рессорное подвешивание по критерию минимума износа; разрабатывать профили поверхностей катания для специальных целей, например для поддержания почти постоянной приведенной конусности колесной пары в процессе эксплуатации; подобрать материалы и способы лубрикации, минимизирующие износ [140]. Компьютерное моделирование обеспечивает малые затраты времени и средств на получение результатов. Слабые стороны методов моделирования состоят в недостаточной проработке всех компонентов модели. Например, в ряде случаев детально решены вопросы контактирования колеса и рельса, однако они слабо подтверждены экспериментальными исследованиями. Это относится и к выбору моделей изнашивания.

С точки зрения затрат машинного времени невозможно смоделировать контакт колеса и рельса при движении экипажа по всей сети железных дорог. В связи с этим важной задачей является выбор представительных условий и участков пути и моделирование процессов на коротких отрезках порядка 500 м. Используется концепция блока нагрузки. Блок нагрузки представляет Собой набор модельных реализаций динамики во временном пространстве, выбранных для представления встречающихся на практике случаев контакта колеса и рельса. При получении блока нагрузки определяющим является распределение радиусов кривых участков пути.

Рис. 12.5. Формирование профилей изношенных поверхностей катания колесной пары после пробегов (км):

1 - 750; 2 - 1500; 3 - 2250; 4 - 3000; 5 - 3750; 6 - 4500; 7 - 5250; 8 - 6000

Другие параметры, такие как неровности пути, профили рельсов, коэффициенты трения, режимы тяги и торможения, находятся из параметрических исследований, при которых варьируется блок нагрузки на входе. Расчет блока нагрузок выполнен с помощью системы GENSYS, для моделирования контакта использована теория Герца и программа FASTSIM. Для моделирования процесса изнашивания использована модель Арчарда.

Коэффициент износа, являющийся функцией скорости скольжения и контактного давления, определен при лабораторных испытаниях на машинах, реализующих контакт диска по диску и пальца по диску. Влияние способа лубрикации на коэффициент износа оценен сопоставлением износа смазанных и несмазанных рельсов в кривых одинаковых радиусов. Оценен также эффект естественной лубрикации от погодных условий.

При моделировании итерационно обновляются профили, поскольку они влияют на расположение и условия контакта. На каждой ступени процесса максимальный линейный износ составил 0,1 мм (соответствующий пробегу 1500 км), что достигнуто масштабированием глубины износа и пробега. Распределения износа и формы изношенного профиля сглаживались с использованием сплайн-функций.

Рис. 12.6. Полученные профили колеса (а) и распределение линейного износа после пробега 200 тыс. км экипажа X10В (б) (изнашивание смоделировано для первой и четвертой колесных пар; измерения выполнены для левого колеса первой колесной пары; размеры даны в мм):

----- моделирование;----------- измерения

На рис. 12.6 представлены результаты моделирования изнашивания профилей колес пригородного поезда Х10В на пробеге 200 тыс. км. На рис. 12.6, а профиль, полученный путем моделирования и измеренный полностью совпадают. Для моделирования изнашивания всех колес четырехосного экипажа на длине пробега 200 тыс. км понадобилось 48 ч машинного времени.

Экспериментально и путем численного моделирования исследован характер изнашивания профилей колес для установления корреляции между исходным профилем и его последующим износом [110]. Для определения числа и положения точек контакта, а также контактных сил и крипов использована нелинейная модель взаимодействия экипажа и пути. На каждом шаге по времени распределение тангенциальных напряжений и скольжений в области контакта определялось с помощью программы CONTACT 93, разработанной Д. Д. Калкером. В криволинейном участке пути контакт может быть в различных положениях, которые характеризуются касательными плоскостями, образующими различные углы с горизонтальной плоскостью. В этих случаях алгоритм CONTACT 93 применяется отдельно для каждой области так, что недеформированные расстояния между колесом и профилем рельса нормальные к тангенциальной плоскости оценивались корректно.

Используемая модель изнашивания предполагает пропорциональную зависимость между количеством изношенного материала и работой сил трения. Величина коэффициента износа идентифицирована с использованием результатов испытаний колесной пары на катковом стенде. Стенд оборудован системой активного управления и процессором, моделирующим динамику многомассовой системы, с целью воспроизведения более точного поведения колесной пары в широком диапазоне эксплуатационных условий, таких как движение на прямых, различного рода кривых участках и при торможении. Колесная пара была оборудована динамометрами для измерения вертикальных, поперечных и продольных контактных сил. Идентификация коэффициента износа выполнена путем сопоставления расчетных и экспериментальных потерь массы. Хорошее соответствие результатов получено при коэффициенте износа 1,7-10-9 кг/Дж. Следует отметить, что использование одного коэффициента износа не позволяет с достаточной точностью прогнозировать износ по поверхности катания и гребню, что связано с разными механизмами изнашивания. В связи с этим необходимо использовать, по крайней мере, два коэффициента износа.

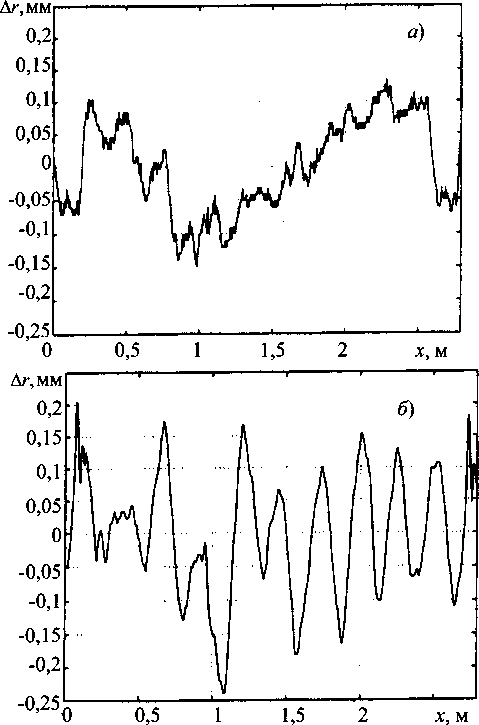

При проведении на катковом стенде тормозных испытаний обнаружен эффект полигонализации его поверхности катания, который становился заметен после нескольких торможений. Ранее это явление не было установлено, и поэтому измерения профиля по окружности катания не велись. На рис. 12.7, а показан профиль колеса в окружном направлении на наружной стороне, где контакт отсутствует, а на рис. 12.7, б - профиль по центру изношенной части поверхности катания. На последнем обнаруживается полигонализация с десятью неровностями по длине окружности катания.

Рис. 12.7. Профилограммы окружности катания колеса (отклонения от радиуса ∆r):

а - неполигонализированного; б - полигонализированного

Алгоритм моделирования изнашивания базируется на достаточно точном решении как задач динамики движения экипажа, так и контактной механики [150]. Контакт между колесом и рельсом не всегда удовлетворяет условиям Герца. Он может быть двухточечным. Другим экстремальным случаем является конформный контакт. Он характерен для изношенных профилей колеса и рельса. При разработке программы CONTACT Д.Д. Калкер для решения контактной задачи использовал функции влияния, полученные на основе решения Буссинеска для полупространства. В работе [150] выкружка рельса и гребень колеса представляются четвертями пространства, а для получения коэффициентов влияния используется метод конечных элементов. При двухточечном контакте учитывается, что контакты не располагаются в одном и том же главном поперечном сечении колеса и рельса.

Обычно вероятность многоточечного контакта определяют исходя из геометрии тел, как абсолютно твердых (явный многоточечный контакт). Благодаря упругим деформациям тел в окрестности точек явного контакта может возникать неявный многоточечный контакт. Эволюция контакта колеса и рельса при поперечном смещении колесной пары рассмотрена в гл. 6. Вначале они контактируют поверхностями катания, в контакт начинает входить гребень колеса. Затем пятно контакта гребня и выкружки рельса увеличивается и, наконец, контакт по поверхностям катания почти исчезает.

В работе негерцевская контактная нелинейная задача решается в точной постановке, как и в известной точной теории Д. Д. Калкера, реализованной в программе CONTACT. Задача формулируется в упругой постановке, как задача минимизации дополнительной энергии деформации с ограничениями. Разрешающие уравнения сводятся к уравнениям механики поверхности и решаются методом граничных элементов. При этом применяется линеаризация Ньютона - Рафсона. Для ускорения счета и повышения надежности решения большого числа негерцевских задач качения с требуемой точностью разработана адаптивная процедура. В ней реализованы следующие действия: автоматический поиск расположения контакта в трехмерной постановке; обнаружение как явного, так и неявного многоточечного контакта; автоматическое определение потенциальной области контакта; минимизация числа элементов для уменьшения затрат машинного времени для получения решения с требуемой точностью; установление области контакта с использованием решения для предыдущего шага; использование метода Гаусса-Зейделя для ускорения решения. В случае неединственности решения используется более медленный робастный метод исключения Гаусса (многосеточный метод).

Процесс изнашивания рассматривается пошагово. Профили катания представляются дискретно узловыми точками. На каждом шаге они считаются неизменными. На шаге по перемещению 1 м программа моделирования динамики дает информацию о нагрузке на колесо, его поперечном смещении, углах виляния, крипах и спине.

Работа трения для i-гo элемента

![]() (12.7) где рτ - касательные контактные напряжения; s - расстояние, пройденное в скольжении при протаскивании пятна контакта через точку i; dS - площадь элемента.

(12.7) где рτ - касательные контактные напряжения; s - расстояние, пройденное в скольжении при протаскивании пятна контакта через точку i; dS - площадь элемента.

Затем работы для i-гo элемента суммируются. В конце шага проводится съем материала в узле по нормали к профилю. При необходимости производится слияние узлов. Обновляется информация о профиле для выполнения следующего шага. Шаг по величине износа выбирается следующим образом. При герцевском контакте он в первую очередь определяется гладкостью профилей, позволяющей описать его полиномами второй степени для определения радиусов кривизны. При негерцевском контакте профили описываются дискретно, поэтому шаг может быть больше. Но он зависит от нагрузки на колесо. Чем больше нагрузка, тем больше по размерам пятно контакта, сглаживающий эффект и может быть больше шаг. С точки зрения динамики экипажа он должен быть таким, чтобы изменение профиля на шаге не сильно влияло на динамические характеристики. В работе шаг по износу 0,01 мм найден как оптимальный. Для решения одной контактной задачи с использованием 100 элементов тратится время 0,8 с.

В ряде работ отмечается, что механизмы изнашивания поверхностей катания колеса и гребня различные. Кроме того, материал по-разному изнашивается и по ширине поверхности катания колеса. Идентифицированы коэффициенты износа для точек поверхности катания и гребня в рамках упрощенно-комбинированной гипотезы изнашивания [173]. Использована детальная нелинейная динамическая модель системы экипаж - путь и результаты измерений, выполненных группой UNRA. Динамическая модель разработана поэтапно для прямых участков пути, кривых и переходных кривых. Разработано также комбинированное моделирование процессов изнашивания колеса и рельса.

Для моделирования стохастического характера эксплуатационных условий для экипажей использована полумарковская стохастическая модель. Неизвестная функция коэффициента износа представляется в кусочно-линейной форме, т. е. конечным числом неизвестных коэффициентов износа для различных точек профиля. Для определения функции коэффициента износа используются базисные функции, графически представленные треугольниками.

Для идентификационной процедуры используется нелинейная модель горизонтальной динамики. Контакт колеса и рельса моделируется на основе линейной теории Д. Д. Калкера. Геометрические неровности ηr и ηl рассматриваются как функции реализаций слабо стационарных стохастических процессов. Функции реализаций генерируются с использованием функций спектральной плотности неровностей пути. На прямых участках нагрузка на ось считается постоянной, тогда как в кривой к колесам прикладываются квазистатические нагрузки, вызванные центробежными силами и возвышением рельса.

В случае гребневого контакта между гребнем и головкой рельса вводится поперечная упругая линейная диссипативная связь. Ось пути представляется пространственной кривой с функцией кривизны G(s) и функцией кручения τ(s). Задается также функция возвышения m(s).

Определены коэффициенты износа для четырех состояний профилей колеса скоростного вагона, прошедшего около 30 тыс. км на специальном испытательном участке линии «Готтард». Профили колес измерялись после 6900, 10 400, 19 100 и 27 700 км пробега. Параллельно процесс изнашивания моделировался на компьютере, и определялись оптимальные значения коэффициентов износа. При моделировании съем материала в результате изнашивания проводился через 872 км.

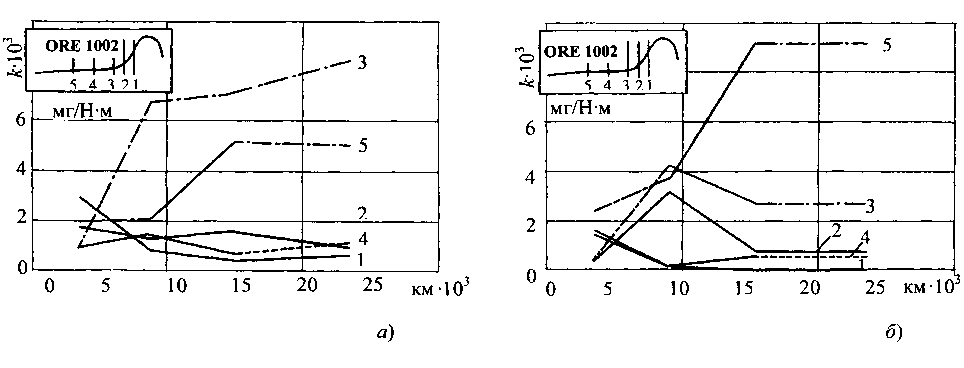

Выполнены два расчета. В одном из них рассматривался новый профиль рельса, а в другом - изношенный, после прохождения 800 тыс. осей. Полученные значения коэффициентов износа к для различных пробегов колеса представлены на рис. 12.11. Закономерности изменения следующие: коэффициент износа стабилизируется как функция пробега, приближаясь к значению 0,001 для левого и 0,0015...0,002 мг/(Н м) для правого колеса; в случае использования в процедуре идентификации профиля изношенного рельса область стабилизации меньше; расхождение в значениях коэффициентов для левого и правого колеса объясняется неизвестной несимметрией параметров экипажа.

Рис. 12.11. Идентифицированные функции коэффициентов износа k в зависимости от пробега для колеса ORE 1002 и нового рельса UIC 54 (а), изношенного рельса (б)