9.3. РАСЧЕТ БУКСОВЫХ УЗЛОВ ВАГОНОВ

Расчетные схемы буксовых узлов вагонов. Для выявления влияния способа передачи внешних нагрузок на корпус буксы на законы распределения их на тела качения подшипников выполнены расчеты буксовых узлов пассажирского и грузового вагонов [56].

Корпус буксы пассажирского вагона имеет цилиндрическую разнотолщинную часть с минимальной толщиной стенки 9 мм внизу и максимальной равной 18 мм в верхней части, с посадочным диаметром под буксовые подшипники 250 мм. Отличительной особенностью этой буксы является наличие кронштейнов, которые соединены со стенками цилиндрической части верхними и нижними ребрами. Последние соединяют кронштейны между собой и связаны перемычкой. При построении геометрической модели корпуса буксы не вводились существенные упрощения за исключением того, что в ней не моделировались скругления, галтельные переходы. Для расчетных схем обеих букс не моделировались также приливы для крепления крышки и канавки в местах установки уплотнений. В расчетную схему не включались крышки и лабиринтные уплотнения.

Вертикальная нагрузка на буксу пассажирского вагона распределена поровну на два кронштейна (см. рис. 9.5). Нагрузка от пружин 3, 4 буксового рессорного подвешивания, внутри которых проходят шпинтоны 2 рамы тележки, передается через стальные кольца 5 и резиновый амортизатор 6 на кронштейны 7 корпуса буксы.

Для обеспечения сопоставимости результатов расчетов обоих буксовых узлов в качестве буксового подшипника и в одном, и в другом варианте использован двухрядный конический подшипник. Подшипник имеет 21 ролик в каждом ряду, длина ролика 45 мм, а средний диаметр 24 мм, средняя толщина наружного кольца подшипника 20 мм, внутреннего 15 мм. Угол контакта в подшипнике 12,84°, угол конусности роликов 2,545°.

Радиальный зазор между наружным кольцом подшипника и корпусом для обеих букс принимался номинальным 0,052 мм, а радиальный зазор между роликами и кольцами 0,028 мм, что соответствует осевой игре ролика 0,2 мм.

Ось колесной пары вагона представлена в расчетной схеме ее частью, содержащей шейку, галтельный переход к подступичной части и предподступичную часть. Условия контактного взаимодействия колец подшипника и оси не рассматривались. Внутренние кольца подшипника представляли одно целое с осью.

Для разделения деталей расчетных схем на конечные элементы использован программный комплекс DPMFEM с блоком решения контактных задач RSFEM [171].

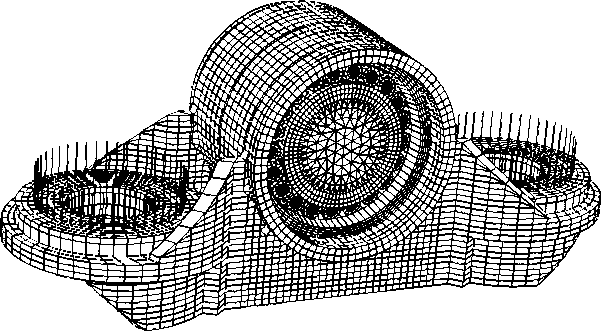

Конечно-элементная модель буксового узла пассажирского вагона представлена на рис. 9.11. Она образована шести- и восьмиузловыми конечными элементами. Модель корпуса содержит 10 720 конечных элементов и 15 560 узлов.

Рис. 9.11. Расчетная схема буксы пассажирского вагона

На внутренней цилиндрической поверхности корпуса расположено 1008 контактных узлов. Наружное кольцо подшипника содержит также 1008 контактных узлов. В связи с тем, что внутренние кольца считались как одно целое с шейкой оси, узлы, лежащие на их внутренних поверхностях не рассматривались как контактные. Для каждого ролика в качестве контактных рассматривались узлы, лежащие на образующих, полученных как линии пересечения плоскостей, проходящих через осевую линию колесной пары и ось ролика, с его боковой поверхностью. На каждом ролике взято по четыре контактных узла на диаметрально расположенных образующих. Таким образом, для внутренней поверхности наружного кольца, а также для наружной поверхности внутреннего кольца было использовано 168 контактных узлов. Такая расчетная схема не позволяет получить распределение контактных давлений по ширине полосы контакта ролика и кольца. Расчеты показывают, что ширина полосы контакта не более 0,4 мм. Чтобы получить минимальную информацию о распределении давлений по ширине контакта, необходимо использовать конечные элементы размером не более 0,08 мм. Учитывая, что размер элемента по оси ролика должен увязываться с этим размером, а также трудности в увеличении размеров элементов в переходных областях в трехмерных схемах, построить такую сетку не представляется возможным. Поэтому в расчетных схемах предполагалось, что контактировать будут только узлы, расположенные на этих образующих. В результате решения получаются узловые контактные силы, через которые находятся нагрузки на ролики.

Структура расчетной схемы оси предопределена сопрягаемыми с нею внутренними кольцами подшипника, она содержит 3612 конечных элементов и 2727 узлов. Конечно-элементная схема подшипника в сборе представлена на рис. 9.12. Она содержит 10 752 конечных элемента и 14 280 узлов.

Для того чтобы максимально приблизить условия приложения внешних нагрузок к кронштейнам корпуса, в расчетную схему в месте передачи нагрузки от пружин введены стальные и резиновые кольца. Модели колец содержат 2112 конечных элементов и 3960 узлов. Узлы, лежащие на торцовых поверхностях резиновых и стальных колец, не рассматривались как контактные, торцовые поверхности резинового кольца считались монолитно связанными с опорной поверхностью кронштейна и стального кольца. Конечно-элементная схема всего буксового узла пассажирского вагона содержит 27 196 конечных элементов и 36 527 узлов.

Грузовой вагон имеет буксу с плоскими направляющими поступательной кинематической пары. Сеточная модель корпуса буксы приведена на рис. 9.13. Корпус имеет центральную цилиндрическую часть с приливами. Стенка цилиндрической части также имеет переменную толщину: 9 мм в нижней части и 20 мм в верхней части, представляющей собой свод корпуса буксы, на котором выполнены два прилива с опорными поверхностями в виде кольцеобразных элементов. Они служат для передачи вертикальной нагрузки от пружин буксового рессорного подвешивания на корпус буксы. Кроме того, на боковых поверхностях корпуса выполнены приливы для передачи горизонтальных сил от буксы на раму тележки, выполняющие также роль направляющих, препятствующих поперечному смещению буксы относительно плоских направляющих рамы.

Конечно-элементная схема корпуса буксы грузового вагона содержит 6280 конечных элементов и 9622 узла. Конечно-элементная схема всего буксового узла грузового вагона содержит 20 644 конечных элемента и 26 629 узлов.

Рис. 9.12. Конечно-элементная схема двухрядного подшипника

Нагрузки и краевые условия.

На буксовый узел вагона действуют вертикальные, продольные и боковые силы. Вертикальная нагрузка на буксу изменяется при движении вагона и зависит от многих факторов: от состояния пути, характеристик рессорного подвешивания вагона, скорости движения. При вписывании вагона в кривые участки пути вертикальные нагрузки перераспределяются на буксовые узлы колесной пары. При самых ориентировочных расчетах изменение вертикальной нагрузки может учитываться коэффициентом динамики, равным 0,3. Продольные нагрузки на буксу появляются при торможении, при вписывании в кривую, в этом случае возникают и боковые силы. Продольные и боковые силы могут возникать и на прямом участке пути ввиду извилистого движения колесных пар и появляющихся при этом сил крипа в контакте колес и рельса. В расчетах рассмотрено действие основного силового фактора вертикальной силы.

Для получения блока нагружения буксового узла разработана компьютерная модель вагона, динамика которой исследована с помощью программного комплекса «Универсальный механизм» [167]. Модель вагона твердотельная, твердые тела связаны между собой шарнирами и силовыми элементами. Силовые элементы имеют как линейные, так и нелинейные силовые характеристики. В качестве твердых тел, каждое из которых имеет шесть степеней свободы, рассмотрены: четыре колесные пары, две рамы тележек и кузов вагона.

Рис. 9.13. Конечно-элементная схема корпуса буксы грузового вагона

Исследована динамика вагона на выбеге. Характеристики неровностей пути заданы в виде спектра с нормированными параметрами, соответствующими пути удовлетворительного содержания. Смоделировано движение вагона на отрезке пути длиной 600 м. В соответствии с нормами расчетов вагонов на прочность [64] для вагона с конструктивной скоростью 160 км/ч рассматривалось движение со скоростями, м/с: 0...12,5; 12,5... 15; 15... 17,5; 17,5...20; 20...22,5; 22,5...25; 25...27,5; 27,5...30; 30...32,5; 32,5...35; 35...37,5; 37,5...40; 40...42,5; 42,5...45.

Расчеты велись для средних скоростей из этих диапазонов. В результате расчетов были получены осциллограммы вертикальных нагрузок, действующих на буксовый узел.

Путем анализа осциллограмм сил, полученных для различных скоростей движения, был установлен диапазон изменения нагрузки на буксу, которая изменяется для всего спектра скоростей, от 65 до 115 кН. В связи с этим расчет буксовых узлов был выполнен от ряда нагрузок, изменяющихся в этом диапазоне с шагом 5 кН.

Вертикальная нагрузка для буксы пассажирского вагона была распределена поровну на два кронштейна ее корпуса. Она равномерно распределялась по узлам торцовой поверхности стального кольца в местах его контакта с внешней и внутренней пружинами буксового рессорного подвешивания. Нагрузка на пружины распределена прямо пропорционально их жесткостям, которые составили 571,5 и 88,5 Н/мм, соответственно для внешней и внутренней пружин. Вертикальная нагрузка для буксы грузового вагона была равномерно распределена по верхним опорным поверхностям приливов ее корпуса.

В качестве краевых условий накладывались связи на узлы, расположенные на торцовой части модели оси колесной пары, чем моделировались условия ее защемления в колесе. Кроме того, для предотвращения поворота буксы относительно оси колесной пары в верхнем узле модели корпуса накладывалась связь, перпендикулярная осевой линии колесной пары.