8.3. НАПРЯЖЕНИЯ В КОЛЕСНЫХ ЦЕНТРАХ, ВЫЗЫВАЕМЫЕ ЭКСПЛУАТАЦИОННЫМИ НАГРУЗКАМИ

- Исследования колес с дисковыми центрами

Исследованы напряжения в элементах дисковых центров от эксплуатационных нагрузок с использованием осесимметричных расчетных схем с разложением внешних нагрузок в тригонометрические ряды [57]. В конечно-элементных схемах использованы торообразные конечные элементы с треугольным поперечным сечением. Диск колесного центра смоделирован шестью — десятью слоями конечных элементов с размерами сторон (0,35...0,4)·10-2 м. В расчетах использовались значения нагрузок на колесо: вертикальной силы 113 кН, боковой силы, действующей на гребень колеса, 80 кН, продольной силы в контакте поверхностей катания колеса и рельса 37,3 кН. В разложениях удерживались четыре члена ряда. При этом не рассматривалось совместное действие сил, а исследовалось действие каждой нагрузки в отдельности, причем вызванные ими напряжения не суммировались с монтажными.

От вертикальной и продольной сил в диске колесного центра возникают напряжения весьма низкого уровня. Так, в катаном центре от вертикальной силы наибольшие сжимающие меридиональные напряжения на галтельных переходах 24 и 34 МПа, а растягивающие 5,4 и 17 МПа. От продольной силы напряжения еще ниже: в горизонтальном осевом сечении колесного центра меридиональные напряжения всего 8 МПа, а в колесном центре тепловоза ТЭП60 — еще меньше.

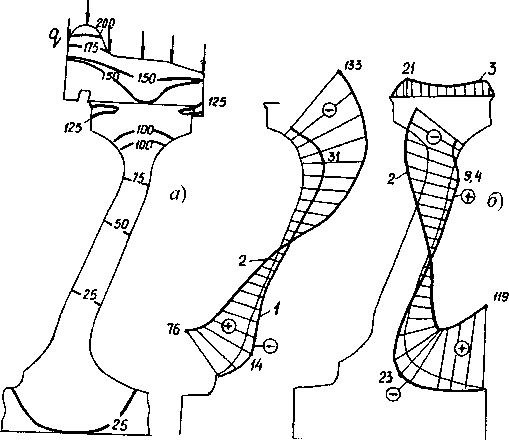

Наиболее существенное влияние на напряженное состояние колесного центра оказывает боковая сила. Эпюры меридиональных и окружных напряжений, вызванных боковой силой, для колесного центра тепловоза ТЭП60 представлены на рис. 8.13. Они построены для двух осевых сечений. Положение сечения отсчитывается от вертикальной плоскости, проходящей через ось колесной пары и точку контакта с рельсом, и определяется угловой координатой θ. Боковая сила приложена в сечении с координатой θ = 0°.

Рис. 8.13. Напряжения в колесном центре тепловоза ТЭП60 от боковой силы 80 кН:

а — в сечении θ= 0°; б — в сечении θ= 180°; 1 - меридиональные; 2 - окружные

Сечение с угловой координатой θ=180° проходит через верхнюю точку колеса. Наибольшие напряжения возникают в сечении с координатой θ=0° на галтельных переходах от диска к ступице. На полевой стороне колеса меридиональные и окружные напряжения растягивающие и равны соответственно 105 и 40 МПа. На внутренней стороне напряжения отрицательные и несколько больше по значению, чем на полевой стороне. В сечении θ=180° напряжения имеют противоположные знаки по сравнению с напряжениями в сечении θ=0° и почти в 2 раза меньше последних.

Аналогичные расчеты выполнены для катаного колесного центра и литого. Эпюры напряжений на их контурах представлены на рис. 8.14. Распределения напряжений аналогичны рассмотренным выше; по значению максимальные напряжения в 1,18 — 1,27 раза ниже благодаря тому, что диски этих центров выполнены коническими. Методика расчетов, использованная в работе [57], позволяет составить представление о распределении напряжений, вызванных вертикальной, продольной касательной и боковой силами, но имеет недостаток. При формировании колеса в колесном центре возникают пластические деформации, что не позволяет суммировать напряжения от разных нагрузок на основе принципа суперпозиции.

Расчет напряженно-деформированного состояния колеса необходимо вести с использованием трехмерных расчетных схем с одновременным приложением к модели колеса всех рассмотренных нагрузок.

Исследовано напряженное состояние вагонного колеса с использованием трехмерной расчетной схемы, содержащей 26 635 узлов и 25 620 в основном восьмиузловых конечных элементов [81]. Основная цель исследований состояла в расчете прочности посадочного соединения ступицы колеса и оси, в связи с чем сетка измельчена в этих областях. Размеры грани конечного элемента, прилегающего к поверхности контакта, выбраны равными 6,4 мм в осевом направлении и 16,8 мм — в окружном. Ниже приведены результаты расчетов для следующих условий нагружения колеса: диаметральном натяге в прессовом соединении колеса и оси 0,2 мм, вертикальной нагрузке на ось 216 кН, боковой силе 60 кН. Толщина обода принята 70 мм. Вертикальная сила прикладывалась на середине поверхности катания, а боковая сила — у основания гребня.

Рис. 8.14. Эпюры напряжений в осевом сечении с координатой θ= 0° в катаном (а) и литом (б) колесных центрах от боковой силы 80 кН:

1 - меридиональные; 2 - окружные

Результаты решения для колеса представлены изолиниями расчетных напряжений по четвертой теории прочности σэкв на внутренней и полевой поверхностях и в вертикальном осевом сечении колеса. Цена изолинии составляет 27,8 МПа. В диске наибольшие напряжения возникают в области галтельного перехода к ободу; в нижней части колеса на внутренней стороне они достигают 153,9 МПа, в верхней части не превышают 70,4 МПа. Наиболее напряженной областью колеса является его ступичная часть. Самые высокие напряжения возникают на посадочной поверхности ступицы в ее внутренней нижней части (265,2 МПа), на полевой стороне они несколько ниже (237,3 МПа), в верхней части посадочной поверхности напряжения еще ниже (181,7 МПа).

Распределение давлений на посадочной поверхности ступицы в вертикальном осевом сечении представлено на рис. 8.15. Вертикальная и боковая силы вызвали перераспределение давлений, возникших при формировании колесной пары. Давления в нижней части посадочной поверхности больше, чем в верхней, максимум давлений смещен к внутренней части колеса, в которой более резко выражен краевой эффект.

Основной вклад в напряженное состояние колеса вносят монтажные напряжения. Влияние боковой силы заметно проявляется в нижней части диска и более слабо в ступице. При запрессовке оси в ступицу колеса в ступичной части возникают значительные тангенциальные напряжения (порядка 150 МПа), которые быстро затухают к ободу. Под действием боковой силы на галтельном переходе от диска к ободу на внутренней части окружные напряжения возрастают лишь до 25 МПа, а радиальные до 158,5 МПа.

Ось колесной пары характеризуется более низким уровнем напряжений, чем колесо. Наибольшие напряжения возникают на галтельных переходах к подступичной части и в верхней области посадочной поверхности ближе к внутренней стороне колеса. В верхней части оси на галтельном переходе от шейки они достигают 126 МПа.

Температурные поля и напряжения, возникающие при колодочном торможении.

Железнодорожный транспорт нашей страны в основном оборудован устройствами торможения по поверхности катания колеса. Недостаток такого способа торможения состоит в том, что в материале колеса, прилегающем к поверхности торможения, возникают температурные поля, вызывающие ослабление прессовых соединений колесного центра с бандажом и осью колесной пары.

Рис. 8.15. Распределение давлений (МПа) на посадочной поверхности ступицы в вертикальном осевом сечении

Силы трения скольжения колодки по поверхности бандажа вызывают ее дополнительный износ. В то же время, при изнашивании поверхности катания колеса зачищаются усталостные трещины, зарождающиеся в этой области, что приводит к повышению ее сопротивления усталости.

Исследованы нестационарные температурные поля и напряжения в бандажных колесах локомотивов, возникающие в двух режимах торможения [57]: цикл повторных экстренных торможений, следующих друг за другом через 180 ... 300 с; режим подтормаживания в течение длительного промежутка времени с реализацией мощности торможения 38 ... 50 кВт. Расчет проводился для колес тепловозов 2ТЭ116 с катаным центром и ТЭП60 с плоским дисковым центром. Для первого колеса расчетный режим характеризовался параметрами: нагрузкой на ось колесной пары, с двумя тормозными колодками 226 кН, силой нажатия на одну колодку 34,9 кН, длиной тормозного пути 810 м, временем торможения до остановки локомотива 58 с, длительностью паузы между отдельными торможениями 240 с, скоростью движения в начале каждого торможения 27,78 м/с. Толщина бандажа принималась близкой к минимальной допускаемой 45-10-3 м, натяги в соединениях бандажа и центра 1,5-10-3 м, центра и оси 0,25-10-3 м.

В расчетах использованы осесимметричные расчетные схемы, построенные на базе торообразных конечных элементов с треугольными поперечными сечениями. Задавались следующие краевые условия: тепловой поток подводится по всей поверхности торможения колеса; давление от гребневой колодки распределяется равномерно по узлам, расположенным на поверхности торможения; теплообмен с окружающей средой происходит по всем поверхностям бандажа и центра кроме посадочных; фактическая площадь теплоотдачи поверхности катания колеса уменьшается на сумму площадей двух колодок 0,068 м2; все поверхности, кроме поверхности торможения, загрязненные; температура окружающей среды 20 °C. Шаг по времени для режима торможения принят 4,1 с, а для паузы между торможениями 34 с.

В расчетах учитывалось термическое сопротивление контактных слоев, прилегающих к посадочной поверхности, с использованием эмпирической зависимости (8.19). Для режима пауз между торможениями RK=0.

На рис. 8.16 представлены изолинии температур в бандаже и катаном колесном центре для моментов времени окончания трех торможений и трех пауз.

Рис. 8.16. Изолинии температур для конечных моментов торможений и пауз:

а — первого; б — второго; в - третьего

Рис. 8.16. Продолжение

Температурный режим колеса характеризуется следующими особенностями. При торможении интенсивно нагревается материал бандажа, особенно прилегающий к поверхности торможения. Особенно интенсивно нагрев происходит при первом торможении. Перепад температур на стыке посадочных поверхностей бандажа и центра достигает 12...16 °C. Наиболее сильно нагревается гребень бандажа. Температура ступичной части колеса близка к температуре окружающей среды. В течение паузы интенсивно охлаждается поверхность торможения, температура по всему объему бандажа выравнивается, практически исчезает перепад температур на стыке посадочного соединения. Термическое сопротивление контактных слоев в процессе торможения существенно меняется: от 0,015 в начале до 0,095 м2 оС/кВт в конце торможения.

Исследовано напряженное состояние элементов колеса, возникающее при его формировании и действии температурного поля, соответствующего моменту окончания четвертого торможения. Эпюры меридиональных и окружных напряжений для точек, лежащих на поверхности центра, и давлений на посадочной поверхности обода представлены на рис. 8.17. Режим торможения является одним из наиболее неблагоприятных для прочности колесного центра и посадочных соединений колеса.

Рис. 8.17. Изолинии температур (а) и эпюры напряжений (б), возникающих в катаном колесном центре в конце четвертого торможения:

1 - меридиональные; 2 - окружные; 3 - давления

Наиболее интенсивно по сравнению с монтажными изменились напряжения на галтельных переходах: на переходе от диска к ободу с внутренней стороны колеса меридиональные напряжения увеличились на 402 МПа, а окружные — на 147 МПа; на переходе от диска к ступице на полевой стороне колеса напряжения возросли соответственно на 307 и 108 МПа. Максимальное давление на посадочной поверхности обода снизилось с 48 до 21 МПа, произошла потеря натяга на 56 % по посадке бандажа на обод и на 20 % по посадке ступицы на ось.

Расчетным методом исследовано также температурное поле и напряженно-деформированное состояние колеса тепловоза ТЭП60 при длительном торможении с реализацией мощности 46,6 кВт [57]. При скорости движения тепловоза 11,1 м/с такая мощность обеспечивалась силой нажатия колодок на одну колесную пару 40 кН. Тепловоз оборудован безгребневыми колодками, сила нажатия на одну колодку принималась 10 кН. Расчет температурного поля велся методом конечных разностей с шагом по времени 12...15 с для процесса непрерывного торможения продолжительностью 1200 с.

Эпюры меридиональных, окружных напряжений и давлений на посадочных поверхностях представлены на рис. 8.18.

Рис. 8.18. Напряжения (МПа), возникающие на поверхностях колесного центра тепловоза ТЭП60 через 1200 с длительного торможения при движении со скоростью 11,1 м/с и реализации мощности торможения 46,6 кВт:

1 — меридиональные; 2 — окружные; 3 — давления

Следствием применения безгребневых колодок является смещение области, характеризуемой самыми высокими температурами к периферийной части поверхности катания от гребня. Температура существенно изменяется не только по толщине, но и по ширине бандажа. Эти изменения могут быть охарактеризованы усредненными градиентами температур 0,68 в радиальном и 0,27 °С/мм в осевом направлении.

Интенсивность повышения температуры на поверхности трения уменьшается в процессе торможения и характеризуется следующими значениями.

Время торможения, с............................. 100 | 200 300 600 | 1200 | |||

Среднее относительное | |||||

повышение температуры................ | .... 0,63 | 0,24 | 0,19 | 0,16 | 0,12 |

Максимальная температура, °C .... | ..... - | - | 126 | 175 | 247 |

С увеличением температур бандажа и обода колесного центра температура ступицы остается почти неизменной и близкой к температуре окружающей среды (принятой в расчете 20 °C).

Значительные изменения претерпели меридиональные и окружные напряжения в точках поверхности диска и распределение давлений на посадочных поверхностях. В процессе торможения они изменяются следующим образом.

Время торможения, с...................................... | ..... 0 | 300 | 600 | 1200 |

Максимальные напряжения в галтельных | ||||

переходах к ободу, МПа: | ||||

внутренняя сторона................................. | ....-178 | -170 | -113 | -73 |

полевая сторона........................................ | .... -250 | -95 | -74 | +206 |

Максимальные напряжения в галтельных | ||||

переходах к ступице, МПа: | ||||

внутренняя сторона ................................ | ... -184 | -100 | -47 | +94 |

полевая сторона........................................ | ...-200,6 | -140 | -58 | 0 |

Максимальное давление на поверхности | ||||

обода, МПа ...................................................... | ... 76,6 | 69 | 46 | 21 |

Потеря натяга, % ............................................. | 29...43 | 40...58 | 88,6 |

Особенно сильно изменяются меридиональные напряжения на галтельных переходах от диска к ободу на полевой стороне (от -250 до +206 МПа) и на переходе от диска к ступице на внутренней стороне (от -184 до +94 МПа). Эта особенность присуща колесу с плоским диском. Значительно снижаются также давления на посадочных поверхностях колесного центра. В конце торможения на внешней стороне поверхности обода они снижаются до нуля. Полученная при этом эпюра давлений соответствует натягу

0,16·10-3 м. Проворот бандажа возможен при натяге меньше 0,05-10-3 м, т.е. остается трехкратный запас прочности по провороту бандажа [57]. Давление в средней части посадочной поверхности ступицы к концу торможения уменьшается в 2,9 раза.

Исследованы температурные поля, напряжения и деформации для режимов торможения пассажирских и грузовых вагонов с наиболее интенсивным и продолжительным выделением теплоты [36]. Рассмотрены режимы экстренного торможения пассажирского вагона массой 62 т с максимальной скоростью в начале торможения 160 км/ч, грузового четырехосного вагона массой 100 т с начальной скоростью 120 км/ч, а также длительного торможения в течение 1200 с при движении со скоростью 60 км/ч. Нестационарная термоупругопластическая задача решена в нелинейной постановке с учетом зависимости теплофизических и механических свойств материала колеса от температуры. Для колесной стали приняты следующие значения характеристик: удельной теплоемкости ср=3,71 Дж/(см3 оС), коэффициента теплопроводности λ = 0,45 Вт/(см° С). В решении упругопластической задачи использована диаграмма идеального упругопластического материала. Решение выполнено с реализацией теории пластического течения, ассоциированной с условиями текучести Губера - Мизеса. При моделировании использована осесимметричная конечно-элементная расчетная схема. Учет физической нелинейности на каждом шаге выполнен с применением итерационного процесса по методу упругих решений.

Результаты расчета температурного поля для момента окончания длительного торможения при теплоотдаче в окружающую среду 10 Вт/(м2К) и свободной теплоотдаче от ступицы колеса к оси колесной пары показали, что максимальная температура на поверхности торможения при толщине обода 70 мм достигает 460 °C, а при толщине обода 25 мм — 666 °C. В колесе возникают пластические деформации, имеющие наибольшую интенсивность в зоне гантельного перехода от диска к ступице: 0,74 % при толщине обода 25 мм. Обод колеса смещается в осевом направлении. После остывания колеса это смещение остается практически закрепленным вследствие пластического деформирования материала. Для колеса с толщиной обода 70 мм смещение составляет 3,2 мм, а с уменьшением ее до 25 мм оно возрастает до 4,5 мм.

В работе [153] исследованы распределения температурных полей и напряжений, возникающих при наплавке гребня колеса.