- ПРОФИЛИ ПОВЕРХНОСТЕЙ КАТАНИЯ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС

Вагонное колесо выполняется цельнокатаным с ободом шириной 130 мм (рис. 10.3, а). При перекатывании колеса с поверхностью рельса контактируют его поверхность катания и гребень. На расстоянии 70 мм от внутренней грани обода расположен круг катания колеса. На условия взаимодействия колеса с рельсом и безопасность движения экипажа существенное влияние оказывает профиль поверхности катания колеса.

Рис. 10.3. Профили поверхности катания:

а - вагонного колеса; б - локомотива; в - ДМеТИ

Со стандартным профилем поверхности выполняются колеса колесных пар грузовых и пассажирских вагонов локомотивной тяги, немоторных вагонов электро- и дизель-поездов и путевых машин. Стандартный профиль имеет гребень, служащий для направления движения и предохранения от схода колесной пары с рельсов. Гребень имеет высоту 28 мм, которая измеряется от горизонтальной линии, проходящей через точку пересечения круга катания с профилем, до его вершины. Наружная грань гребня имеет угол наклона 60°, рабочая грань профиля - конусность 1:10, которая обеспечивает центрирование колесной пары относительно оси пути и улучшает условия прохождения кривых участков пути. При движении по кривому участку пути колесная пара смещается наружу кривой, благодаря конусности поверхностей катания колес окружность катания колеса, движущегося по наружному рельсу, больше, чем колеса, движущегося по внутреннему рельсу. Оптимальным вариантом, при котором обеспечивается кинематическое вписывание, является такой, когда окружности катания колес лежат на поверхности воображаемого конуса с вершиной в центре криволинейного участка. Вместе с тем конусность является причиной извилистого движения колесной пары, неблагоприятно влияющего на плавность хода вагона.

Наружная часть поверхности катания имеет конусность 1:3,5. Она реже контактирует с рельсом и меньше изнашивается. Благодаря наличию этой конусности обеспечивается безопасный проход стрелочных переводов даже при достижении предельного проката колеса, наплыва колеса и других дефектов поверхности катания. Поверхность катания и гребень колеса сопрягаются выкружкой радиусом 15 мм. Выкружка рельса имеет такой же радиус, благодаря чему обеспечивается тесный контакт поверхностей, что позволяет снизить уровень контактных напряжений в наиболее нагруженных областях колеса и рельса. Положение колес на оси колесной пары контролируется расстоянием между внутренними гранями колес. Для колесных пар вагонов, обращающихся со скоростями до 120 км/ч, оно составляет 1440 ±3 мм, со скоростями выше 120 км/ч, но не более 160 км/ч — 1440 мм.

Колеса локомотивных колесных пар, как правило, выполняются бандажными. Бандаж имеет ширину 140 мм. Локомотивостроительные заводы производят обточку бандажа, придавая ему профиль, представленный на рис. 10.3, б [33]. Он отличается от профиля вагонного колеса формой гребня. До 1930 г. весь подвижной состав имел колеса с единым профилем катания с углом наклона внешней поверхности гребня 60°. В преддверии повышения скоростей движения в условиях, когда не все колесные пары локомотивов имели бандажи с гребнем, для гребневых колес угол наклона внешней поверхности гребня был увеличен до 70° [34].

Гребень локомотивного колеса имеет высоту 30 мм и отличный от вагонного колеса контур. Он описан дугами окружностей пяти различных радиусов. С конической частью поверхности катания гребень сопрягается выкружкой радиусом 13,5 мм. Толщина гребня контролируется на расстоянии 20 мм от его вершины. Для профиля неизношенного колеса она должна составлять 33 — 0,5 мм. Шероховатость поверхностей катания бандажа определяется параметром Rz. Для поверхности катания параметр Rz<40 мкм.

В результате взаимодействия локомотивных бандажей и вагонных колес с рельсами происходит их приработка. Исследованиями форм изношенных рельсов установлено, что угол наклона внутренней грани головки рельса 60°. Он соответствует профилю вагонного колеса. Локомотивное колесо на начальной стадии приработки интенсивно изнашивается до появления единого профиля, дающего облегающий контакт с рельсом, после чего интенсивность его изнашивания снижается [34]. Для снижения интенсивности изнашивания колес на начальной стадии приработки был предложен объединенный профиль [64]. Он рекомендуется для колесных пар пассажирских вагонов, эксплуатируемых со скоростями движения свыше 160 км/ч. Между размерами 60,7 и 70 мм он имеет цилиндрический участок, а затем конусные 1:50; 1:10 и 1:3,5. Наружная грань гребня составляет угол 65° к горизонтали, сопряжение гребня с поверхностью катания выполнено радиусами 15 и 70 мм. Введением цилиндрического участка поверхности катания преследовалась цель исключить извилистое движение колесной пары.

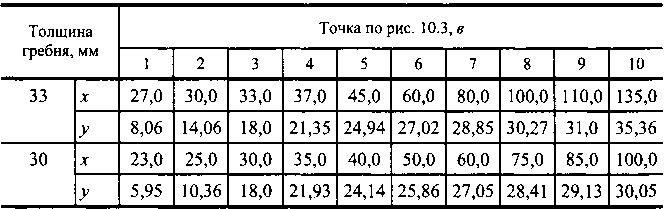

В результате поисков способов снижения интенсивности изнашивания колеса и рельса был предложен ряд профилей катания колес [33]. Профиль катания колеса ДМеТИ разработан специалистами Днепропетровского металлургического института совместно с работниками Института черной металлургии и Приднепровской железной дороги (рис. 10.3, в) [5]. Он получен на основе исследования колесных пар, поступивших в обточку из-под вагонов, эксплуатировавшихся в поездах пяти направлений, подвижного состава внутризаводского транспорта и горно-обогатительных комбинатов, с прокатом от 0,6 до 9 мм. Обследовано 2400 колесных пар, а с 200 колес сняты отпечатки, характеризующие изношенные поверхности катания. По нанесенным точкам кривой профиля проката получено уравнение кривой поверхности катания. Координаты точек профиля поверхности катания приведены в табл. 10.2.

10.2. Координаты точек профиля поверхности катания колеса ДМеТИ

Номер точки | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

х, мм | -32,5 | -30 | -27,5 | -22,5 | -17,5 | -12,5 | 10 | 25 | 47 | 54 |

у, мм | - | 5,01 | 4,07 | 2,79 | 1,92 | 1,25 | -0,76 | -1,68 | -2,73 | -3,02 |

Для обеспечения необходимого запаса устойчивости при современных нагрузках на колесо и скоростях движения угол наклона гребня принят равным 70°. Определены напряжения, возникающие в контакте колеса с криволинейным профилем и рельса, проведена оценка напряжений в рельсе по теориям предельных напряженных состояний. Расчеты показали, что максимальные контактные напряжения для колес с конической поверхностью катания составили 1350...1400 МПа, а для колеса с криволинейным профилем катания 700... 740 МПа.

В соответствии с новыми нормами содержания пути была уменьшена ширина рельсовой колеи, причем она распространялась и на кривые участки пути до радиуса 350 м. При меньшей ширине колеи затруднено вписывание колесной пары в кривую. Недостаточная величина зазора не дает ей возможности сместиться наружу колеи, разность диаметров окружностей катания наружного и внутреннего колес не обеспечивает кинематического вписывания, в результате чего кривая проходится с большим углом набегания гребня на рельс и большими продольными скольжениями. Следствием этого явилась повышенная интенсивность изнашивания колес и рельсов, особенно увеличился износ гребня и боковой грани головки рельса. Для увеличения зазора колесной пары в колее предложены профили с уменьшенной толщиной гребня [33].

При компьютерном моделировании условий взаимодействия колеса и рельса профили удобно представлять дискретно координатами точек, особенно в связи с тем, что профили изношенных колес не всегда могут быть описаны функциями с достаточной точностью. В табл. 10.3 приведены координаты характерных точек стандартного профиля с гребнем толщиной 33 и 29 мм, а в табл. 10.4 — точек профиля ДМеТИ по десяти сечениям. Приведенные данные позволяют перейти к детерминированному заданию профиля с выбором любого шага между точками.

10.3. Координаты характерных точек (мм) для построения профилей катания бандажей локомотивов с толщиной гребней 33 и 29 мм

Точка по рис. 10.3, б | Толщина гребня 33 мм | Толщина гребня 29 мм | ||

х | у | х | у | |

а | 0 | 20 | 0 | 20 |

b | 8,55 | 2,02 | 6,8 | 2,3 |

с | 14,23 | 0 | 12 | 0 |

d | 25,35 | 5,19 | 19,48 | 3,13 |

е | 28,71 | 10 | 24,71 | 10 |

f | 31,66 | 16,32 | 27,66 | 16,32 |

g | 32,95 | 19,86 | 28,95 | 19,86 |

h | 44,97 | 28,73 | 40,97 | 28,73 |

i | 70 | 30 | 70 | 30,2 |

j | 100 | 31,5 | 100 | 31,7 |

к | 134 | 36,36 | 134 | 36,36 |

I | 140 | 42,36 | 140 | 42,56 |

m | 14,23 | 9 | 12 | 7 |

n | 14,23 | 14,5 | 12 | 10,5 |

0 | 45,64 | 15,25 | 41,64 | 15,25 |

P | -5,93 | 30 | -9,93 | 30 |

q | 23,18 | 20 | 26,4 | 20 |

r | -0,73 | 27 | -4,73 | 27 |

s | 33 | 20 | 29 | 20 |

- Координаты характерных точек (мм) для построения профилей катания бандажей профиля ДМеТИ с толщиной гребней 33 и 30 мм