Распределение нагрузок на тела качения подшипника буксы пассажирского вагона. Напряженное состояние деталей буксы. Расчетная схема с учетом зазоров в узле. Расчет буксового узла пассажирского вагона выполнен с учетом контактного взаимодействия между его элементами. Ниже приведены результаты расчета от вертикальной нагрузки 100 кН с использованием расчетной схемы, представленной на рис. 9.11. При расчете учитывался радиальный зазор как между наружным кольцом подшипника и корпусом буксы 0,052 мм, так и в подшипнике 0,028 мм.

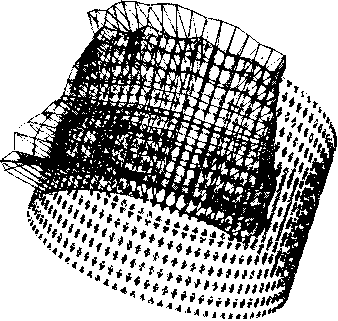

Эпюры контактных давлений, возникающих между корпусом буксы и внешним кольцом подшипника (рис. 9.14), позволяют составить представление о размерах и форме области контактирования внутренней поверхности корпуса буксы и наружной поверхности кольца подшипника, как в окружном, так и в осевом направлениях.

Для этой буксы получены меньшие размеры контактов в окружном направлении, чем для буксы грузового вагона, результаты расчета которой приведены ниже. Угол охвата контактом наружного кольца подшипника у переднего торца буксы составляет 94°, к заднему торцу он убывает и составляет всего 77°. Законы распределения давлений по дуге окружности изменяются: у переднего торца буксы максимальные давления возникают у краев контакта и достигают 7,13 МПа; на середине дуги контакта они равны 4,4 МПа; у заднего края контакта самые высокие давления посередине дуги достигают 8,1 МПа, а затем они плавно снижаются к краям до 5,2 МПа. Давления резко снижаются к середине контакта, как в окружном, так и в осевом направлении. В центральной части контакта они равны всего 1,6 МПа. Краевые эффекты выражены в окружном направлении и, особенно сильно, в осевом, т.е. наибольшие значения давления достигаются в узлах, расположенных у контура пятна контакта.

Рис. 9.14. Распределение контактных давлений (МПа) на внутренней поверхности корпуса буксы пассажирского вагона с учетом зазоров в окружном направлении

Нагрузку, приходящуюся на ролик, можно оценить по контактным силам, возникающим в узлах, лежащих на образующей ролика, либо по удельной нагрузке на него, которую можно получить, разделив значение узловой силы на длину конечного элемента или 1/2 его для крайнего узла сетки. В использованной программе в качестве выходной информации выдаются эпюры давлений, по форме они полностью совпадают с эпюрами удельных нагрузок. Для получения последних необходимо условные давления умножить на ширину конечного элемента пассивной поверхности контакта.

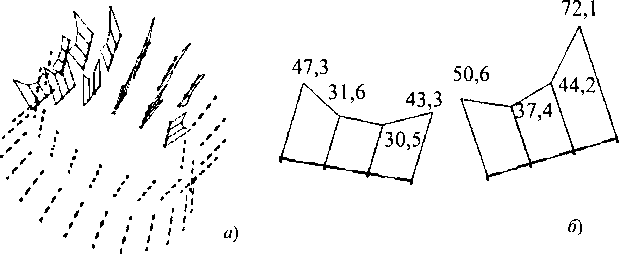

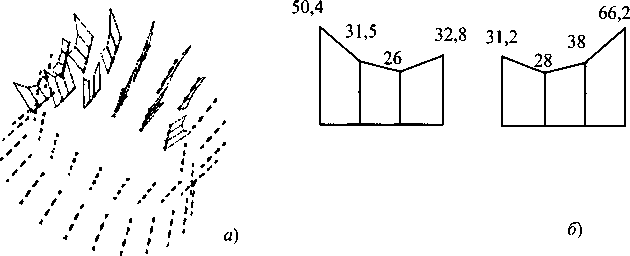

Эпюры распределения условных контактных давлений, возникающих между роликами и наружным кольцом подшипника буксы, приведены на рис. 9.15. Ряд роликов двухрядного подшипника, расположенный ближе к колесу - задний, а ближе к полевой стороне - передний. Под нагрузкой оказываются только шесть роликов, как переднего, так и заднего рядов. Угол охвата роликов, находящихся под нагрузкой, 85,7°. На передний ряд роликов приходится 51 % нагрузки, приложенной к буксе, а на задний - 49 %.

Суммарная нагрузка на ролик N получена путем сложения узловых сил, действующих на него. Распределение суммарной нагрузки по роликам переднего и заднего рядов представлено в табл. 9.6. Для переднего ряда получен двухмодальный закон распределения нагрузок на ролики, для заднего ряда одномодальный.

9.6. Значения сил, приходящихся на ролики переднего и заднего рядов подшипника буксы пассажирского вагона, кН

Номер ролика | 19 | 20 | 21 | 1 | 2 | 3 |

Передний ряд | 8,32 | 10,87 | 9,68 | 9,77 | 10,91 | 8,35 |

Задний ряд | 3,51 | 10,8 | 12,98 | 13,08 | 10,83 | 3,36 |

Примечание. В таблице номера роликов даны согласно их нумерации. Роликам приписаны номера в порядке их нарастания по часовой стрелке, начиная от имеющего первый номер, расположенного в верхней точке подшипника.

Распределение интенсивности удельной нагрузки по длине образующей ролика характеризуется краевыми эффектами по двум торцам буксы, как для переднего, так и для заднего ряда роликов. По длине ролики нагружены более равномерно, чем ролики буксы грузового вагона. Аналогичные распределения получены для контакта роликов с внутренним кольцом подшипника, но для них не столь резко выражены краевые эффекты.

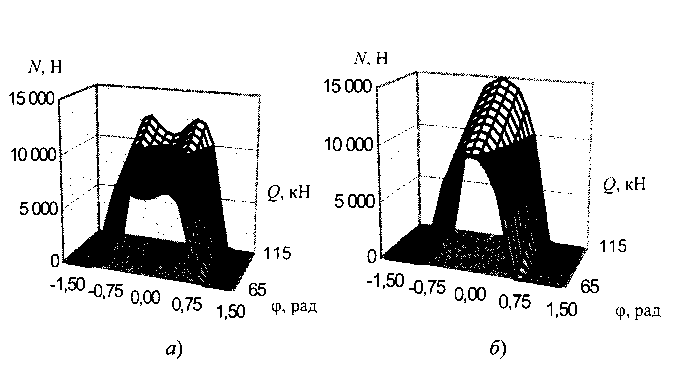

Получены законы распределения нагрузок на ролики подшипника для всего диапазона изменения вертикальных сил Q = 65...115 кН, действующих на буксу, изменяющихся с шагом 5 кН. Расчеты выполнены для двух положений роликов подшипника: 1) ролики симметричны относительно вертикальной оси подшипника, и в верхней его точке ролика нет; 2) в верхней точке подшипника есть ролик, расположенный на вертикальной оси. Эти расчеты позволили получить более густую сетку для построения поверхностей распределения нагрузок на ролики подшипника буксы.

На рис. 9.16 представлены поверхности распределения нормальных сил N в зоне контакта наружного кольца подшипника и роликов: по горизонтальным осям отложены положения тел качения в радианах (0 — соответствует верхней точке подшипника) и нагрузка на буксу Q. Аналогичные поверхности получены в зоне контакта роликов и внутреннего кольца подшипника.

Для всего диапазона изменения вертикальных сил, действующих на буксу, в первом положении подшипника нагруженными оказываются шесть роликов, а во втором — семь роликов переднего ряда и пять заднего ряда.

Характер этих поверхностей во всем диапазоне варьирования нагрузки на буксу не меняется. Для переднего ряда роликов получены более определенно выраженные двухмодальные законы распределения нагрузок. Наибольшая нагрузка приходится на второй ролик при отсчете от вертикальной оси подшипника. Так, при нагрузке на буксу 100 кН нагрузка на этот ролик составляет 10,9 %, тогда как на первый ролик приходится 9,8 %. При варьировании нагрузки от 65 до 115 кН нагрузка на наиболее нагруженный ролик меняется от 11,9 до 10,7 %, а на первый ролик соответственно от 11,1 до 9,5 %. Для заднего ряда роликов закон распределения нагрузок одномодальный, наибольшая нагрузка приходится на верхний ролик: при нагрузке на буксу 100 кН она составляет 13,1 %; при варьировании нагрузки от 65 до 115 кН нагрузка на верхний ролик изменяется от 15,1 до 12,7 %.

Цилиндрическая часть корпуса буксы характеризуется довольно низким уровнем напряжений, не превышающих 41,6 МПа. Напряжения такого же уровня возникают и в нижних ребрах жесткости корпуса. Напряжения на участке нижнего ребра жесткости под тарелью кронштейна несколько выше, чем в его средней части, и достигают 58,3 МПа. Самые высокие напряжения возникают в элементах кронштейна буксы. Совершенно естественно предположить, что одним из концентраторов напряжений является место сопряжения верхнего ребра кронштейна с цилиндрической частью корпуса. Действительно, в этой области напряжения достигают 125 МПа. Трудно прогнозируемым местом концентрации оказалась периферийная часть кольцевого буртика тарели кронштейна.

Рис. 9.16. Поверхности распределений нормальных сил N в контактах наружного кольца подшипника и роликов буксы пассажирского вагона с учетом зазоров:

а - передний ряд роликов; б - задний ряд роликов

Напряжения в ней достигают 158,3 МПа. Причем их уровень существенно зависит от способа передачи вертикальной нагрузки на тарель кронштейна.

Расчетная схема буксового узла при отсутствии в нем зазоров.

Приведенные выше результаты расчетов буксовых узлов с учетом зазоров между корпусом и подшипником и между деталями подшипника выполнены для номинальных значений зазоров. Совершенно очевидно, что более обширные исследования предполагают рассмотрение диапазона значений зазоров в связи с тем, что на них оказывают влияние температурные деформации, возникающие в результате нагрева при работе подшипника, а также износ его деталей. Приближенные расчеты показывают, что диаметральный зазор между кольцом подшипника и корпусом буксы, равный 0,052 мм, может быть выбран уже в случае, если температура кольца на 17 °C выше температуры корпуса. Поэтому при работе буксового узла вполне вероятна ситуация, когда упомянутые выше зазоры убираются. Расчет буксового узла при нулевых зазорах выполнен для буксы пассажирского вагона при прочих равных условиях, определенных в предыдущем расчете. Расчеты с различными зазорами в буксовом узле показали, что напряжения в корпусе буксы практически не зависят от величин зазоров. Поэтому в последующих расчетах основное внимание уделено законам распределения давлений между контактными поверхностями узла.

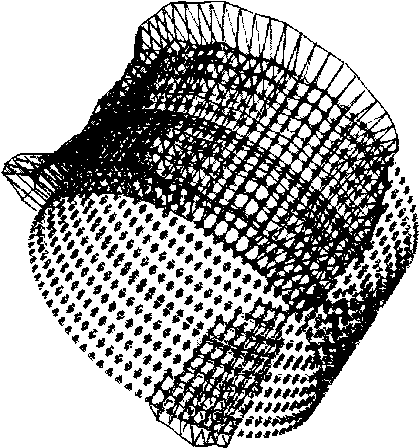

Результаты решения для варианта, когда зазоры в буксовом узле отсутствуют, представлены эпюрами давлений на рис. 9.17 и рис. 9.18. Из распределения давлений на внутренней поверхности корпуса буксы видно, что корпус и наружное кольцо контактируют в основном по верхнему своду. Имеется также небольшой участок, по которому контактируют поверхности в нижней части, прилегающей к переднему торцу буксы. Область контакта по верхнему своду буксы у торцов корпуса имеет угловое измерение 120°, к середине подшипника она увеличивается до 137°. На поверхности давления наблюдаются краевые эффекты, особенно сильно проявляющиеся в осевом направлении. Они обнаруживаются также в окружном направлении. У переднего торца буксы наибольшее давление 8,5 МПа достигается вблизи угловой точки области контакта, а на середине дуги контакта оно снижается до 5,5 МПа. У заднего торца корпуса максимальное давление 9,8 МПа возникает вблизи середины дуги контакта. Это значение приближенное, так как для выявления истинной концентрации напряжений у кромки кольца необходимо применить более мелкую сетку с размером элемента, сопоставимым с радиусом галтельного участка кольца.

Рис. 9.17. Распределения контактных давлений (МПа) на внутренней поверхности корпуса буксы пассажирского вагона при отсутствии зазоров в окружном направлении

Рис. 9.18. Эпюры условных давлений (МПа) в контакте роликов и наружного кольца подшипника буксы пассажирского вагона при отсутствии зазоров: а - для всех роликов; б - для верхних роликов

К центру контакта давления снижаются как в окружном, так и в осевом направлениях до 1,2 МПа. На эпюре давлений обнаруживается волнистость, вершины волн располагаются напротив роликов подшипника. В нижней части корпус буксы и кольцо контактируют по части поверхности, имеющей форму полуэллипса, у переднего торца подшипника его угловое измерение 34°. Размер пятна контакта в осевом направлении составляет 80 % ширины подшипника, максимальное давление в этой области 5,4 МПа.

Величина зазора между роликами и кольцами подшипника существенно влияет на распределение нагрузок на ролики. При отсутствии зазоров нагруженными оказываются восемь верхних роликов. Угол охвата роликов, находящихся под нагрузкой, равен 120°. Нагрузка на передний ряд роликов составляет 54,7 %, а на задний 53,03 % нагрузки, приходящейся на всю буксу. Перегрузка роликов по сравнению с вариантом расчетной схемы буксы с учетом зазоров связана с появлением нежелательной нагрузки на нижние ролики. Она возникает на трех роликах переднего ряда и на одном ролике заднего. Нагрузки на верхние ролики, отнесенные к полной нагрузке на буксу, приведены в табл. 9.7. Характер распределения нагрузки на ролики такой же, как и для варианта с учетом зазоров: для переднего ряда получен двухмодальный закон распределения, а для заднего — одномодальный.

Благодаря тому, что число нагруженных роликов увеличилось с шести до восьми, нагрузка на них снизилась. Нагрузка на наиболее нагруженный ролик переднего ряда уменьшилась на 11,6 %, а заднего ряда — на 21 %. Кроме того, нагрузки на ролики распределились более равномерно. Для переднего ряда роликов наибольшие узловые силы возникают во вторых и третьих роликах при отсчете от верхней точки кольца.

По сравнению с предыдущим вариантом получены иные распределения нагрузки по длине ролика. В распределениях значительно ослабился краевой эффект у торцов роликов, прилегающих к середине подшипника.

9.7. Значения сил, приходящихся на ролики переднего и заднего рядов подшипника буксы пассажирского вагона, % нагрузки на буксу при отсутствии зазоров в узле

Номер ролика | 18 | 19 | 20 | 21 | 1 | 2 | 3 | 4 |

Передний ряд | 5,63 | 9,64 | 9,64 | 8,88 | 8,88 | 9,63 | 9,64 | 5,62 |

Задний ряд | 3,73 | 7,87 | 9,66 | 10,24 | 10,34 | 9,66 | 7,88 | 3,73 |