Раздел III

ОСОБЕННОСТИ РЕШЕНИЯ КОНТАКТНЫХ ЗАДАЧ В ЖЕЛЕЗНОДОРОЖНОМ ТРАНСПОРТЕ

Глава 8

КОНТАКТНЫЕ НАПРЯЖЕНИЯ В ДЕТАЛЯХ КОЛЕСНЫХ ПАР

Колесные пары железнодорожного транспорта с момента их появления не претерпели принципиальных изменений. Они имеют отличительные особенности для различных типов железнодорожного транспорта, но, как правило, по конструктивному исполнению деталей.

Колесные пары вагонов [39] состоят из оси и двух закрепленных на ней колес (рис. 8.1), а локомотивов и моторных вагонов содержат также устройства для передачи вращающего момента от тягового электродвигателя или гидропередачи.

Рис. 8.1. Унифицированная колесная пара вагонов:

1 - ось; 2 - бандаж; 3 - бандажное кольцо; 4 - зубчатое колесо; 5 - колесный центр; а - буксовая шейка; б - предподступичная часть; в - подступичная часть; г - средняя часть оси; д - шейка под моторно-осевой подшипник; е - торцовая выточка; ж - кольцевая проточка

Зубчатое колесо, через которое вращение от двигателя передается на колесную пару, может напрессовываться на ось, как у тепловоза, или на удлиненную ступицу колесного центра либо на ось напрессовывается втулка с фланцем, к которому крепится зубчатый венец. В колесной паре моторного вагона электропоезда серии ЭР зубчатый венец крепится к фланцу, который выполнен как одно целое с центром колеса [90]. На оси колесной пары тележки ТЭК-П-37 установлены два тормозных диска.

Участок 1 оси колесной пары (рис. 8.1), прилегающий к торцу, на который насаживаются буксовые подшипники, называется шейкой. Участок в, который запрессовывается в колесо, называется подступичной частью. Между ними располагается предподступичная часть. На подступичной части оси выполняется заходный конус, облегчающий запрессовку оси в колесный центр.

Оси колесных пар изготовляют из сталей Ос.Л и Ос.В ковкой, штамповкой, винтовой прокаткой либо радиально-ротационным горячим деформированием. Осевые стали имеют следующий химический состав: 0,35 ... 0,45 % С, 0,5 ... 0,8 % Мп, 0,15 ... 0,35 % Si, не более 0,045 % Р, 0,05 % S, 0,2 % Си. Механические характеристики осевых сталей приведены в табл. 8.1.

Оси подвергают нормализации при температур 870 ... 880 °C для стали Ос.Л и 640 ... 660 °C для Ос.В. Для повышения сопротивления усталости после термической обработки и обточки производится накатка поверхностного слоя роликами. Накатке подвергается либо вся поверхность оси, либо лишь предподступичные и подступичные части под колесные центры и зубчатые колеса, шейки под моторно-осевые и буксовые подшипники, переходные галтели. После накатки оставляется припуск на шлифовку до 0,5 мм. Отклонения от правильных геометрических форм этих участков оси регламентированы (табл. 8.2).

8.1. Механические характеристики осевых сталей

Марка стали | Временное сопротивление растяжению, МПа | Относительное удлинение, % | Ударная вязкость, МДж/м2 | |

средняя | минимальная | |||

Ос.Л | 550...580 | 23 | 0,7 | 0,4 |

Ос.В | 550...580 | 22 | 0,6 | 0,35 |

8.2. Допускаемые отклонения от правильной геометрической формы оси (мм)

Участок оси | Электропоезд серии ЭР | Тепловоз ТЭЗ | |||

Овальность | Конусность | Волнистость | Овальность | Конусность | |

Шейка | 0,015 | 0,015 | 0,02 | 0,02 | 0,02 |

Предподступичная часть | 0,03 | 0,03 | 0,05 | - | - |

Подступичная часть | 0,05 | 0,01 | 0,02 | 0,05 | 0,05 |

Средняя часть | - | - | 0,02 | - | - |

Колеса выполняют цельнокатаными или бандажными. У стального цельнокатаного вагонного колеса ступица 1 обеспечивает необходимую прочность прессового соединения колеса с осью (рис. 8.2, а). Ее размеры выбираются исходя из условия нераскрытая этого соединения при воздействии на колесную пару эксплуатационных нагрузок всех видов. Диск 2 имеет форму конической оболочки, что обеспечивает повышение его жесткости в направлении действия боковых сил. В то же время, такая форма является причиной нежелательных явлений, состоящих в смещении обода 3 вдоль осевой линии колесной пары при запрессовке оси и действии температурного поля, возникающего при колодочном торможении по поверхности катания колеса. Результатом этого является изменение зазора между гребнями колес и головками рельсов. Диаметр вагонного колеса по кругу катания 950 мм. В результате износа и периодических обточек диаметр поверхности катания колеса уменьшается. В эксплуатацию допускаются колеса с минимальной толщиной обода 22 мм. При такой толщине обода диаметр круга катания уменьшается до 854 мм.

Колеса локомотивов и моторных вагонов электро- и дизель-поездов выполняют бандажными (рис. 8.2, б). Через них реализуется сила тяги, что сопровождается повышенным изнашиванием их поверхностей катания. Вследствие этого и более частых переточек быстрее исчерпывается ресурс работы колеса и сокращается период его замены.

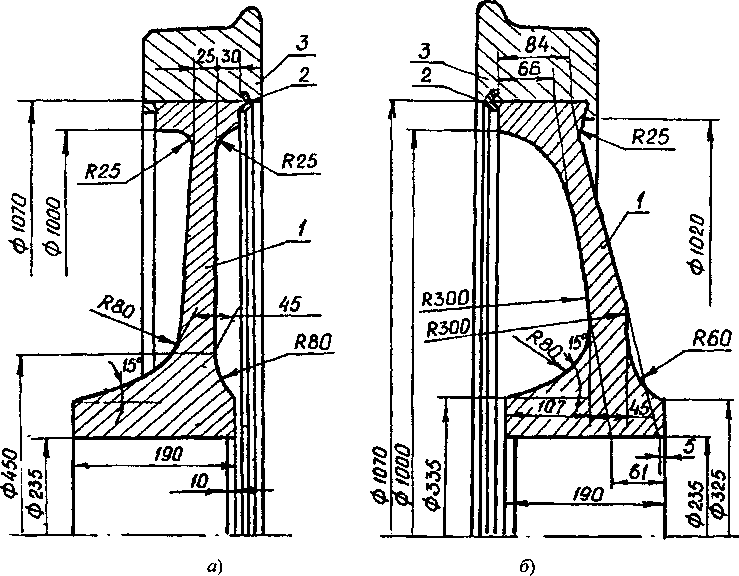

Рис. 8.2. Стальное цельнокатаное вагонное колесо (a) и бандажные колеса тепловозов:

б - с катаным колесным центром; в — с литым колесным центром

Бандажное колесо по достижении минимальной толщины бандажа 3 (25 мм) разрезается, снимается и заменяется новым. При посадке бандажа на колесный центр 1 в последнем возникают высокие монтажные напряжения, достигающие предела текучести материала. При неправильном выборе натяга в сопряжении бандажа и колесного центра, а также при уменьшении толщины бандажа до предельно допустимого значения возможен проворот бандажа, который рассматривается как отказ в работе колесной пары. Предпринимаются попытки на основе существующей конструкции создать колесную пару дифференциального вращения для снижения износа поверхностей катания колеса и рельса [10]. Бандаж заменяют свободно насаженным ободом, имеющим форму бандажа. Это позволяет уменьшить скольжение в контакте колеса и рельса за счет переноса его во внутренний контакт.

Овальность и конусность сопрягаемой с бандажом поверхности колесного центра не должны превышать 0,2 мм, причем конусности поверхностей центра и бандажа должны совпадать по направленности. Разница этих конусностей не должна превышать 0,1 мм. В соединении бандажа и центра относительный натяг составляет 1,5/1000, а абсолютное значение для тепловозного колеса 1,1 ... 1,45 мм. Бандажное колесо формируется тепловым способом. Бандаж нагревается до температуры 250 ... 320 °C, затем в него заводят колесный центр. Бандажное кольцо, фиксирующее бандаж на колесном центре, заводится в выточку при температуре 200 °C. После заводки бандажного кольца прижимной бурт бандажа обжимается на прессе с помощью ролика с приложением к нему силы не превышающей 500 кН.

Овальность бандажа по кругу катания у грузовых тепловозов не должна превышать 0,5 мм. Разность диаметров бандажей по кругам катания у одной колесной пары не должна превышать 0,5 мм для грузовых тепловозов и 1 мм для маневровых, различие твердости бандажей — не более 20 НВ.

Ось запрессовывается в колесный центр на специальном гидравлическом прессе. Посадочные поверхности ступицы центра и подступичной части оси смазываются натуральной олифой, льняным, конопляным или подсолнечным маслом. Натяг в соединении колеса с осью составляет 0,16 ... 0,3 мм. Сила запрессовки достигает 950 ... 1500 кН при насаженном бандаже и 860 ... 1400 кН без него.

При формировании колесной пары тепловым способом посадочную поверхность оси предварительно покрывают лаком ВДУ-3 или ГЭН-150 в 12-15 слоев общей толщиной до 0,015 ... 0,02 мм. Колесный центр нагревают в электрической печи до температуры 200 ... 250 °C. После посадки центра и остывания прочность проверяется на гидравлическом прессе трехкратным приложением осевой силы 1500 кН.

Колесные центры отличаются разнообразием конструктивных исполнений дисков. При определении оптимальной формы диска обычно добиваются снижения его радиальной жесткости, что позволяет снизить напряжения, инициируемые в диске температурным полем, возникающим при торможении путем прижатия колодок к поверхности катания колеса. Но в некоторых случаях форма диска определяется удобством расположения элементов привода колесной пары, как, например, дисков колес тепловоза ТЭП-70 (рис. 8.3).

Колеса электровозов имеют больший диаметр по кругу катания (1200 и 1250 мм) чем тепловозные. Дисковые центры для них обычно выполняют двухстенными. Облегчение стенок достигается за счет выполнения в них отверстий, в связи с чем такой центр напоминает спицевый. Спицевые колесные центры встречаются гораздо реже, но их считают перспективными для колес больших диаметров (рис. 8.4). Спицевый центр этого колеса — литой из стали особо повышенного качества марки 25ЛШ. Обод центра связан со ступичной частью одиннадцатью спицами. Спица имеет овальное поперечное сечение, размеры которого уменьшаются от ступицы к ободу. Отношение площадей поперечных сечений А-А и В-В составляет 1,8. Колесный центр тепловоза 2ТЭ121 имеет аналогии ное исполнение. Как и центры электровозов ЧС2, ЧС4, он имеет двенадцать спиц. Отношение площадей поперечных сечений А-А, расположенного вблизи ступицы, и В-В, расположенного вблизи обода, для этого центра составляет 1,4.

Бандажи выполняют из бандажной стали Ст1 для пассажирских локомотивов всех типов и Ст2 для грузовых и маневровых локомотивов. Эти стали имеют следующий химический состав: 0,6 ... 0,9 % Мn, 0,15 ... 0,35 % Si, <0,04 % S и Р. Механические характеристики сталей для изготовления бандажей приведены в табл. 8.3.

Рис. 8.3. Бандажные колеса тепловоза ТЭП-70:

а-с плоским диском; б-с криволинейным диском; 1 - колесный центр; 2 — фиксирующее кольцо; 3 - бандаж

Рис. 8.4. Спицевый колесный центр электропоезда серии ЭР

Цельнокатаные колеса с дисковыми центрами выполняют из бандажной стали, содержащей 0,6 ... 0,9 % Мn, 0,15 ... 0,35 Si, <0,05 % S и Р. Ее механические характеристики приведены в табл. 8.4.

8.3. Механические характеристики сталей для изготовления бандажей

Марка стали | Содержание углерода, % | Временное сопротивление растяжению, МПа | Относительное удлинение, % | Относительное сужение, % | Твердость, НВ | |

Ст1 | 0,52 | 0,6 | 830 | 13 | 16 | 239 |

Ст2 | 0,57 | 0,65 | 850 | 11 | 14 | 243 |

8.4. Механические характеристики сталей для изготовления цельнокатаных колес

Тип колеса | Содержание углерода, % | Временное сопротивление растяжению, МПа | Относительное удлинение, % | Относительное сужение, % | Твердость, НВ | |

I | 0,5 | 0,6 | 800 | 10 | 13 | 229 |

II | 0,55 | 0,7 | 800 | 10 | 13 | 241 |