С использованием расчетного комплекса UM Loco рассмотрено движение экипажа локомотива на прямом участке пути и в кривой радиуса 300 м на выбеге и в тяговом режиме для бандажей следующих профилей: коническом с гребнем толщиной 33 и 29 мм; ДМеТИ с гребнем толщиной 33 и 30 мм. Рельсовый путь с рельсами Р65 имел ширину колеи 1530 мм в кривой радиуса 300 м, 1520 мм на прямом участке.

На рис. 10.9 показано положение колесных пар в кривой радиуса 300 м при скорости движения 70 км/ч, а также силы, действующие в точках контакта в поперечной плоскости. Для первой колесной пары даны численные значения сил в кН. Для остальных колесных пар значения сил можно определить, учитывая масштаб сил для первой колесной пары, который одинаков для всех колесных пар. Для набегающих колес с коническим профилем имеются две точки контакта с рельсом, одна из которых расположена на поверхности катания, а другая - на боковой поверхности головки рельса с забегом. Возникающие в них силы обозначены соответственно N11 и N21. Вторая цифра в индексе означает: 1 - левое колесо, 2 - правое колесо. Проекция силы N21 на горизонтальную плоскость равна направляющей силе

![]()

где β21 - угол наклона силы N21 к вертикали.

Сила N21 в забеге дает и вертикальную составляющую Nв21, которая складывается с проекцией реакции Ν11, наклоненной к вертикали под углом β11=5° :![]()

Суммарная вертикальная нагрузка от колеса на рельс

![]()

Для профиля ДМеТИ наблюдается одноточечный контакт на выкружке гребня с забегом около 3 мм, где действует сила -N11=123,9 кН, наклоненная к вертикали под углом 42°.

Рис. 10.9. Положения колесной пары при движении в кривой: а - с коническим профилем; б - с профилем ДМеТИ

На правых колесах силы Ν12 в обоих случаях близки по значению (75 и 74 кН) и имеют угол наклона к вертикали β12=5° и 6° соответственно для конического профиля колес и профиля ДМеТИ.

При коническом профиле колес направляющая сила (95,3 кН) больше, чем у колес с профилем ДМеТИ (83 кН). Однако у колес с профилем ДМеТИ возникает большая сила в контакте с рельсом (123,9 кН), расположенном на выкружке. Эта сила включает вертикальную и горизонтальную составляющие. Очевидно, что у колес с коническим профилем возникают большие силы трения на гребне и они более чувствительны к износу гребней и боковой грани рельса; у колес с профилем ДМеТИ на поверхности галтели и боковой поверхности головки рельса возникают высокие контактные напряжения, что требует увеличения контактной прочности материалов колеса и рельса.

На рис. 10.10 приведены результаты моделирования взаимодействия с наружным рельсом набегающего колеса первой колесной пары при движении экипажа в кривой радиусом 300 м со скоростью V=70 км/ч с непогашенным ускорением ан=0,7 м/с2: показаны силы, действующие в поперечной вертикальной плоскости. Колеса с коническим профилем реализуют двухточечный контакт для всех профилей рельсов; колеса с профилем ДМеТИ реализуют одноточечный контакт; колесные пары со среднесетевым износом имеют одноточечный контакт с новыми рельсами, переходящий по мере бокового износа рельса (более 10 мм.) в двухточечный.

На рис. 10.11 приведены графики вертикальных (ВУ) и горизонтальных (ГУ) ускорений, коэффициентов вертикальной динамики (КД) и рамных сил в зависимости от скорости V по результатам компьютерного моделирования и экспериментальные значения этих показателей, полученные по данным испытаний в прямых и кривых участках пути.

Достигнута удовлетворительная сходимость теоретических и экспериментальных значений всех рассматриваемых показателей, в том числе рамных сил. Расхождение результатов моделирования и эксперимента для прямых и кривых участков пути не превышает 15 %.

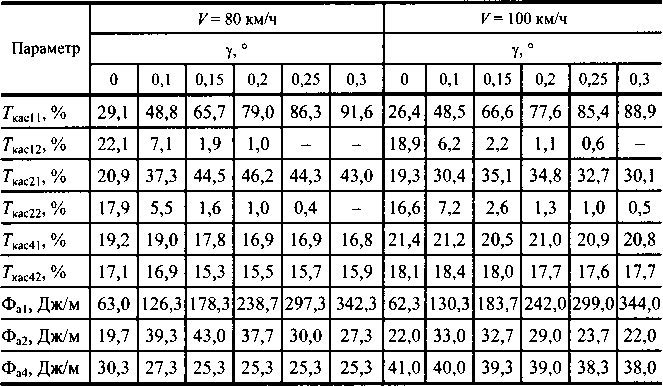

Рассмотрены три варианта профилей рельсов с различной степенью износа: нового, с боковым износом 4 и 13 мм и три варианта профилей бандажа: конического, реализующего двухточечный контакт, ДМеТИ и со среднесетевым износом, при котором прокат составляет 3 мм. Оценено влияние перекосного положения колесных пар и разницы диаметров колес на динамические показатели. Результаты моделирования приведены в табл. 10.7 и табл. 10.8.

Рис. 10.10. Силы взаимодействия колес и рельсов при движении в кривой радиуса 300 м со скоростью 70 км/ч: а - конический бандаж; б - бандаж типа ДМеТИ; в - среднесетевой бандаж;

I— по новому рельсу; II- по изношенному рельсу

Рис. 10.11. Сравнение экспериментальных и расчетных данных в прямых и кривых участках пути:

О - экспериментальных по результатам ходовых испытаний;

— - расчетных по результатам компьютерного моделирования

10.7. Зависимости направляющих сил Yн и фактора износа Фс от угла перекоса колесной пары γ при движении в прямой

Продолжение табл. 10.7

10.8. Зависимости времени касания колеса о рельс Ткас и удельной работы сил трения Фа от угла перекоса колесной пары γ при движении в прямой

Приведенные результаты компьютерного моделирования показывают, что при несимметричной установке колесной пары с перекосом относительно продольной оси тележки наблюдается одностороннее набегание колес на рельс с неизбежным износом. При перекосе до 0,3° направляющие силы возрастают на 20 %, фактор износа по удельной работе в 5,5 раза и время касания набегающего колеса - до 90 %. Разница диаметров колес также приводит к перекосному положению колесной пары.

Фактор износа увеличивается примерно пропорционально величине ∆r, при ∆r=4 мм он в 2 раза больше, чем при v=0. В целом, влияние разности диаметров колес колесной пары на динамические качества и показатели износа меньше, чем перекоса колесной пары.

Оценено влияние трибологического состояния рельсов на динамические показатели локомотива. Рассмотрены три варианта трибологического состояния системы колесо - рельс;

- коэффициент трения скольжения в возможных точках контакта колесной пары с рельсами одинаков и равен 0,3;

- при нанесении смазочного материала на боковую поверхность рельса или гребень колеса коэффициент трения скольжения в контакте между гребнем левого по ходу движения колеса с боковой поверхностью и выкружкой наружного рельса f=0,1, в остальных точках контакта f=0,3;

- коэффициент трения скольжения гребня левого колеса по боковой поверхности и выкружке наружного рельса и поверхности катания правого колеса по внутреннему рельсу f=0,1, в остальных точках контакта f=0,3.

Факторы Фс и Фа набегающего колеса резко снижаются при смазывании рельсов (в 3 - 5 раз и более), а при скорости 30 км/ч удельная работа трения Фа снижается в 12,2 раза.

В результате компьютерного моделирования получены значения сил продольного и поперечного крипа и факторов износа. Поперечный крип и поперечная сила крипа, действующая на колесную пару, в варианте 2 несколько увеличились (на 2 %), а в варианте 3 снизились (примерно на 30 % при V = 30 и 50 км/ч и на 10 ... 15 % при V=70 км/ч). Этого следовало ожидать, так как сила трения внутреннего колеса уменьшилась в 3 раза. Силы продольного крипа на левых колесах снизились в вариантах 2 и 3 в 1,5 - 1,8 раза, а на правых колесах - в 5 - 8 раз. В режиме тяги силовые факторы Ур, Уб, Ун сохраняют тенденцию изменения, как в режиме выбега. Вариант 2 практически не изменяет эти показатели по сравнению вариантом 1. А в варианте 3 боковые и направляющие силы снижаются в 4 - 5 раз при V= 30 км/ч и в 1,3 - 1,5 раза при 70 км/ч. Факторы износа резко уменьшаются (в 4 - 5 раз и более), как и в режиме выбега. При смазывании боковой поверхности наружного рельса (вариант 2) значительно (в 3 раза) уменьшаются продольные силы трения на гребнях набегающих на этот рельс колес и одновременно возрастают продольные силы крипа, так как сила тяги в основном реализуется на поверхностях катания колес, поперечные силы крипа изменяются незначительно.

При смазывании поверхности катания внутреннего рельса (вариант 3) происходит уменьшение поперечных сил крипа на набегающей колесной паре в 2,5 раза, силы трения на гребне набегающего колеса в 8 раз и увеличение продольных сил крипа на колесах, движущихся по наружному рельсу.