- ИСПОЛЬЗОВАНИЕ БАЗОВЫХ КОНЕЧНО-ЭЛЕМЕНТНЫХ РАСЧЕТНЫХ СХЕМ

Базовая расчетная схема. Для измерения и расчета параметров шероховатых поверхностей деталей машин в современном машиностроении используются профилографы-профилометры. Они не позволяют по результатам измерений представлять информацию в виде таблиц, графиков без предварительной обработки данных. Для расширения возможности измерительно-вычислительных приборов создана измерительноинформационная система ИИС-1 [96]. Основное назначение ИИС-1 - автоматизация измерения и расчета геометрических параметров поверхностей деталей машин, характеризующих шероховатость, волнистость, отклонение от круглости, а также сохранение и анализ полученных данных.

В состав аппаратного обеспечения ИИС-1 входят измерительные и вычислительные модули и модуль сопряжения. В качестве вычислительного модуля используется компьютер IBM PC с микропроцессором 80486 и выше. В качестве модуля для измерения параметров шероховатости и волнистости используется профилограф-профилометр модели 170311 («Калибр»). В качестве модуля сопряжения между ПЭВМ и измерительными блоками применяется универсальный адаптер аналого-цифрового ввода - вывода NVL 03 для IBM PC («Сигнал»). Система ИИС-1 позволяет измерять и вычислять как стандартные, так и исследовательские геометрические характеристики поверхностей деталей машин.

Принцип определения геометрических параметров поверхностей деталей машин заключается в преобразовании механических линейных отклонений алмазной иглы, возникающих при ее движении по шероховатой поверхности детали из-за наличия неровностей поверхностей, в электрические сигналы, пропорциональные этим отклонениям. При сканировании поверхности иглой делается 1000 измерений на 1 мм перемещения иглы вдоль поверхности. Эта информация поступает в ЭВМ и записывается в файл, который затем обрабатывается специальной программой для получения характеристик шероховатости поверхности. Этот же файл используется при построении конечно-элементной расчетной схемы. За одно измерение профилометр может дать информацию лишь о рельефе вдоль одной линии, называемой трассой.

Для получения информации о микрорельефе участка поверхности необходимо выполнить несколько измерений. Для этого исследуемый образец устанавливается на столик, который может перемещаться поперек направления сканирования с необходимым шагом при помощи микрометрического винта (рис. 11.10). Длина трассы может изменяться в широком диапазоне в зависимости от характера микронеровностей.

Методика решения контактных задач для шероховатых поверхностей, предложенная в работе [66], предполагает использование базовых моделей, размеры которых должны быть выбраны таким образом, чтобы модель была достаточно большой по сравнению с размерами микронеровностей. Практический интерес представляют поверхности, шероховатость которых характеризуется параметром Ra=0,3...2,5 мкм и средним шагом около 100 мкм. Для таких поверхностей достаточно представительной является базовая модель длиной 800...1000 мкм. Несмотря на то, что профилометр оцифровывает высоту микронеровностей с шагом 1 мкм, использовать всю эту информацию не представляется возможным при создании базовой модели таких размеров. Число узлов конечноэлементной схемы в этом случае слишком велико.

Размер конечного элемента 5 мкм оказался приемлемым для моделирования формы микронеровностей с достаточной точностью. Для получения элементов хорошей формы желательно, чтобы их размер в поперечном направлении также составлял 5 мкм. Этим продиктован выбор расстояния между трассами 5 мкм.

Рис. 11.10. Схема получения данных о микрорельефе образца

С целью обеспечения возможности выбора участка шероховатой поверхности для построения базовой модели длина трассы превышала длину базовой модели и составляла 2400 мкм. Число трасс принято равным 100, что позволило использовать различные группы трасс. Для облегчения подготовки исходных данных для построения моделей для всех вариантов неровностей ее размеры были 810 мкм по длине в направлении сканирования и 270 мкм в поперечном направлении. Таким образом, из 100 имеющихся трасс использовались 55 для построения одной базовой модели.

Высота модели, содержащей шероховатую поверхность, должна выбираться такой, чтобы напряженное состояние в точках плоскости, наиболее удаленной от поверхности контакта, было однородным, т.е. эта плоскость должна быть удалена настолько, чтобы эффекты, вызванные произвольно расположенными локальными контактами, затухали вблизи нее. Из решения Герца следует, что контактные напряжения затухают на глубине, равной пяти линейным размерам контактного пятна. Если рассматривать неровность с длиной волны 80 мкм, то можно полагать, что размер пятна не будет превышать 20 мкм. Таким образом, достаточно принять высоту модели 100 мкм. Высота базовой модели была выбрана с некоторым запасом и составила 150 мкм.

При получении информации по отдельным трассам на профилометре не удается вести отсчет от одной базы. Одна из причин - частичная разбалансировка профилометра в ходе сканирования. Кроме того, неизбежная клиновидность образца, обусловленная отклонением плоскости его поверхности от горизонтальной, приводит к появлению в данных линейного тренда. В результате на сканируемой поверхности наблюдаются впадины и выступы, которые не типичны для вида обработки поверхности. На рис. 11.11, а показана поверхность, полученная алмазным выглаживанием, которая построена по необработанным данным.

Рис. 11.11. Поверхности, построенные по необработанным данным (а) и по данным с удаленным трендом (б) Нерегулярные продольные впадины не соответствуют действительному рельефу рассматриваемой поверхности. Для устранения влияния этого недостатка способа сканирования полученные данные обрабатываются по специальному алгоритму, суть которого сводится к удалению тренда. Обработка идет таким образом, чтобы средние линии всех трасс расположились в одной плоскости и соответствовали нулевому уровню. Применяется один из стандартных алгоритмов удаления тренда в предположении, что в пределах той длины, на которой велось измерение высот микронеровностей, тренд является линейным. В результате обработки по этому алгоритму всех трасс получаются новые значения ординат поверхности, которые не содержат линейного тренда (рис. 11.11, б). Нежелательные искажения рельефа поверхности исчезли, заметны следы обработки.

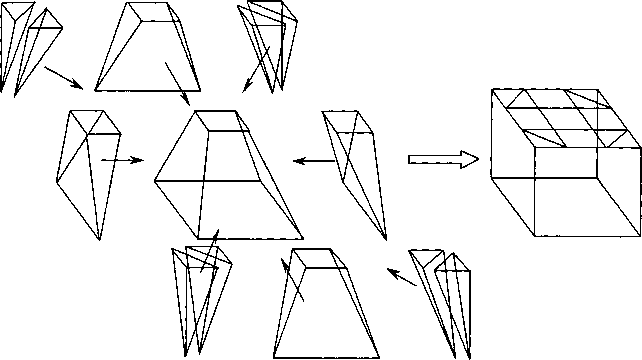

Основная трудность построения конечно-элементной сетки для базовой модели обусловлена необходимостью использования элементов малых размеров в слоях, прилегающих к шероховатой поверхности, и разработке способов перехода от них к укрупненным элементам, которые обеспечивали бы, с одной стороны, значительное снижение количества элементов, а с другой - достаточную точность решения задачи МКЭ. Для формирования переходного слоя использован макроэлемент, структура которого представлена на рис. 11.12. При формировании расчетных схем наилучшим образом зарекомендовал себя восьмиузловой конечный элемент, однако использование только этого элемента возможно лишь для конструкций, имеющих простую форму, которая может быть сведена к топологическому параллелепипеду. При этом крайне затруднительно проводить сгущение сетки конечных элементов в отдельных зонах. Шестиузловые конечные элементы, предоставляют больше возможностей для сгущения сетки, но полную свободу по формированию тел обеспечивает только четырехузловой конечный элемент. При всем удобстве применения четырех- и шестиузловых элементов у них имеются недостатки - пониженная точность и повышенная трудоемкость формирования расчетной схемы. Исходя из этого, они использовались только для сгущения сетки. Два слоя, прилегающие к поверхности контакта, построены из восьмиузловых элементов. Высота элементов этих слоев принята близкой к их длине для обеспечения хорошей формы. На поверхности расчетной схемы расположено 8965 узлов. Создание равномерной конечноэлементной сетки по всей толщине базовой модели было бы идеальным решением. Однако в этом случае общее количество узлов велико, и для решения задачи требуются большие затраты машинного времени. Поэтому применено укрупнение конечно-элементной сетки по мере удаление от поверхности контакта.

Рис. 11.12. Конечные элементы, используемые для построения макроэлемента переходного слоя

Для формирования переходных слоев использованы специальные макроэлементы, имеющие различное число узлов на противолежащих гранях. Верхняя его грань содержит 20 узлов, а нижняя четыре. Узлы на верхней грани расположены так, что на них может быть построено девять восьмиузловых элементов слоя, лежащего над макроэлементом, либо столько же макроэлементов того же типа, но меньшего размера. Макроэлемент разбивается на один восьмиузловой, четыре шестиузловых и восемь четырехузловых элементов, как показано на рис. 11.12. Таким образом, элементы этого типа позволяют укрупнять либо измельчать сетку конечных элементов, увеличивая или уменьшая число элементов в последующем или предыдущем слое в 9 раз. Для обеспечения хорошей формы элементов желательно, чтобы макроэлемент имел форму слегка сплюснутого куба. Для удобства использования этого элемента число узлов на контактной поверхности базовой модели выбирается кратным 9 или 27. Расчетная схема одной из базовых моделей показана на рис. 11.13.