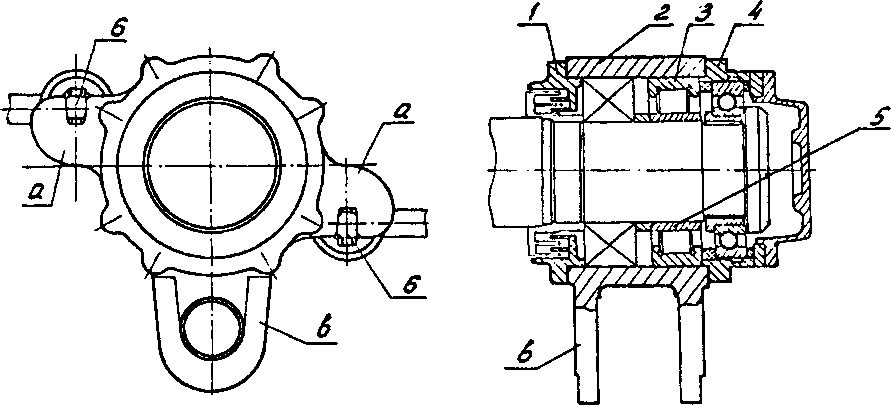

Букса исследованного буксового узла тележки тепловоза 2ТЭ121 [83] состоит из тонкостенного цилиндрического корпуса 2 с двумя парами приливов а для крепления поводков, через которые передаются продольные силы, и расположенных в нижней части двух проушин для передачи вертикальных нагрузок (рис. 9.7). Поводки имеют резинометаллические втулки на концах. К корпусу буксы они крепятся с помощью валиков 6, которые имеют клинообразные концевые части, входящие в пазы приливов корпуса. Сила затяжки болтов, крепящих валики в пазах, составляет 39,2 кН. Вес на буксу передается через валик, входящий в отверстия проушин b.

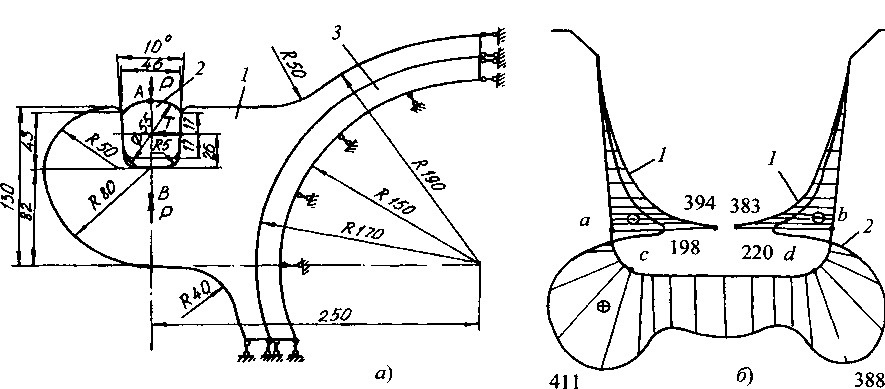

Для исследования напряженного состояния буксового узла использован поляризационно-оптический метод и плоские конечно-элементные расчетные схемы. Расчет напряжений в приливе для передачи силы тяги, вызванных затяжкой болта крепления концевой части валика в пазу, выполнен с использованием расчетной схемы, представленной на рис. 9.8, а. Она включает прилив 1 с клиновидным пазом, концевую часть валика 2 и часть наружной обоймы 3 подшипника. Связи наложены на узлы, достаточно удаленные от паза, часть опорных стержней моделирует условия опирания наружного кольца на ролики подшипника. В конечноэлементной схеме прилива использовано 557 узлов и 908 треугольных конечных элементов. На контактных поверхностях каждой стороны валика расположено по 15 контактных узлов. У краев контакта расстояние между узлами принято равным 1 мм. Сетка также сгущена на галтельных участках контура паза.

Внешние нагрузки, приведенные к единице толщины конечноэлементной схемы, составили: удельная сила затяжки Р= 2,36...3,92 кН/см, удельная продольная сила Т=0,935 кН/см. Коэффициент трения скольжения для контактирующих поверхностей задан f=0,1. Решение выполнено в упругой постановке. Сила затяжки реализована путем кинематического нагружения. Точке А задавалось вертикальное перемещение, решалась контактная задача, находилась сумма проекций сил, возникающих в узлах, лежащих на поверхностях контакта, на вертикальную ось. Точка В при этом закреплялась в вертикальном направлении. Полученная сумма проекций численно равна силе затяжки болта. Номинальная сила затяжки получена при вертикальном смещении клина 0,8-10-3 м.

![]()

Рис. 9.7. Букса колесной пары тепловоза 2ТЭ121:

1 - крышка; 2 - корпус; 3,5 - наружное и внутреннее кольца подшипника; 4 - крышка; 6 - валик поводка; а - прилив для крепления поводка; b - проушина для передачи вертикальной силы

Рис. 9.8. Геометрическая модель прилива с клиновидным пазом для крепления поводка для передачи продольных сил (а) и эпюры напряжений (МПа) на контуре паза (б)

Эпюры напряжений, возникающих на контактных и свободных поверхностях паза при такой силе затяжки, приведены на рис. 9.8, б. Они несимметричны относительно средней линии паза. Напряжения в точках

левого контура паза на 3...6 % выше, чем правого. Эпюра давлений 1 имеет один резко выраженный экстремум у нижней галтели паза. Максимальные растягивающие напряжения возникают на галтельном переходе к донышку паза.

Значения максимальных давлений в точках а и b, а также растягивающих напряжений в точках c и d галтельных переходов при различных силах затяжки болта представлены в табл. 9.1.

Продольные силы, передаваемые через валик 2, вызывают незначительное изменение напряжений на контуре паза.

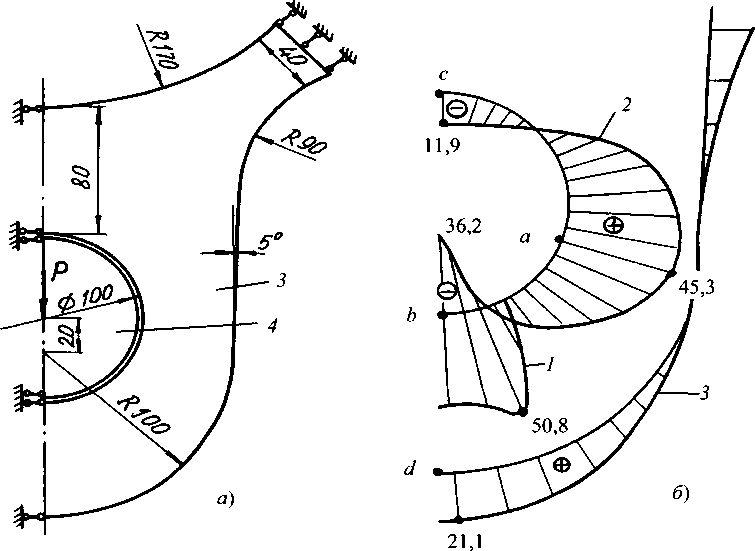

Напряженное состояние проушины для передачи вертикальной нагрузки исследовано с использованием расчетной схемы, представленной на рис. 9.9, а. Диаметральный зазор между валиком 2 и поверхностью отверстия проушины 1 варьировался в пределах 0,02...0,2 мм. Вертикальная нагрузка, отнесенная к единице толщины модели, принята 6,16 кН/см. Для конечно-элементной расчетной схемы проушины использованы достаточно мелкие конечные элементы, на контактной поверхности расположено 25 узлов.

Распределение напряжений 2 на контурах проушины при диаметральном зазоре в сопряжении отверстия проушины и валика равном 0,2 мм приведено на рис. 9.9, б. Здесь же даны значения максимальных контактных давлений 7, вычисленные с использованием решений И. Я. Штаермана и Герца. Значения величин, характеризующих условия в контакте валика и проушины, приведены в табл. 9.2.

9.1. Значения экстремальных напряжений в точках контура паза при различных силах затяжки болта крепления валика

Вертикальное перемещение валика, 10-3 м | 0,5 | 0,6 | 0,7 | 0,8 | |

Удельная сила затяжки, кН/см | 2,36 | 2,86 | 3,45 | 3,92 | |

Давление, МПа | а | 241,5 | 292,2 | 348,6 | 394,2 |

b | 237,3 | 285,2 | 333,6 | 382,8 | |

Напряжение в | с | 256 | 307,6 | 359,2 | 411 |

точке, МПа | d | 241,4 | 290 | 339 | 387,9 |

Рис. 9.9. Геометрическая модель проушины для передачи на буксу вертикальной нагрузки (а) и эпюры напряжений (МПа) на контурах проушины (б)

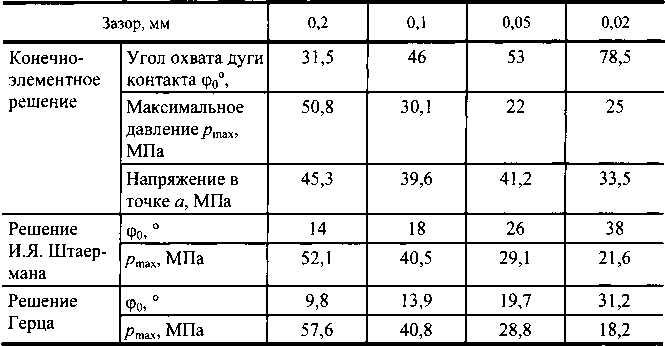

9.2. Значения величин, характеризующих условия в контакте валика и проушины при различных диаметральных зазорах в их сопряжении

Конечно-элементное решение дает больший угол охвата контакта и меньшее значение максимальных контактных давлений. Оно учитывает форму проушины. С уменьшением высоты проушины ее жесткость снижается, что ведет к увеличению дуги охвата контакта. Повышение контактного давления при зазоре равном 0,02 мм объясняется двугорбостью эпюры давлений.

С использованием плоской расчетной схемы буксового узла исследовано распределение нагрузок на ролики буксового подшипника. В схеме смоделированы основные элементы узла, в том числе два подшипника с цилиндрическими роликами. Рассмотрено положение, когда один из 18 роликов подшипника расположен в самом верхнем положении на вертикали, проходящей через ось колесной пары. Роликам даны номера, возрастающие при обходе по часовой стрелке. Верхний ролик имеет номер 6.

Для моделирования роликов использована грубая конечноэлементная сетка. Ролик контактирует с кольцом подшипника по полосе настолько малой ширины, что расположить на ней несколько узлов сетки не представляется возможным. Да и необходимости в этом нет, так как по ширине контакта давления имеют герцевский закон распределения. В связи с этим расчетная схема позволяет определить контактные силы в узлах, расположенных на образующей цилиндрического ролика. На контактных поверхностях корпуса буксы и наружного кольца подшипника расположено по 64 узла.

Контактная задача для шейки оси и внутреннего кольца подшипника не решалась, в схеме они рассматривались как одно целое. Расчеты выполнены в предположении отсутствия зазоров в подшипниках и между наружным кольцом подшипника и корпусом буксы. Подкрепляющее действие крышки и кольца лабиринтного уплотнения учтено путем увеличения толщины стенки корпуса буксы так, чтобы осевой момент инерции прямоугольного осевого сечения стенки был равен моменту инерции сечения натурного узла, включающего стенку корпуса, крышку и кольцо лабиринтного уплотнения. Разнотолщинность других элементов узла учтена назначением соответствующих значений модулей упругости материала моделирующих их конечных элементов.

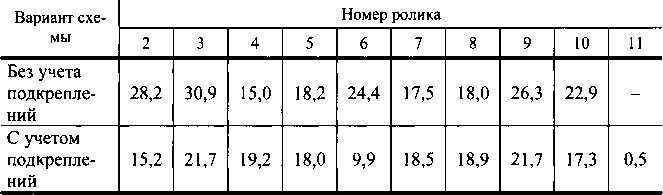

Расчеты выполнены для случаев нагружения буксы вертикальными силами от веса Р экипажа и продольной силой T, которая считалась положительной, если была направлена слева направо. Расчетным путем получено распределение сил, отнесенных к вертикальной нагрузке на буксу, на ролики подшипника для двух вариантов схемы, в одном из которых учитывалось подкрепляющее действие крышки и кольца лабиринтного уплотнения, а в другом не учитывалось. Предполагалось, что ролики двух подшипников располагаются соосно, поэтому речь идет о нагрузке на два соосно расположенных ролика. Значения этих сил приведены в табл. 9.3.

Принято считать, что в подшипнике, расположенном в жестком корпусе, нагрузки на ролики распределяются по косинусоидальному закону (закону Штрибека). Тогда наибольшая нагрузка должна приходиться на ролик 6 и составлять 20 % от нагрузки на буксу. При гибком корпусе буксы распределение нагрузок на ролики более неблагоприятное.

- Относительные нагрузки (%), приходящиеся на ролики подшипника буксы тепловоза 2ТЭ121 при нагружении ее вертикальными силами

Для варианта схемы, в котором не учитываются подкрепления стенки корпуса, сильно проявляется его охватывающее действие: нагрузки на ролики, расположенные на горизонтальном диаметре, достигают 28,2 и 22,9 %, а на наиболее нагруженный ролик — 30,9 %.

При учете подкрепляющего действия крышек распределение нагрузок на ролики получается более благоприятным: на наиболее нагруженный ролик приходится относительная нагрузка 21,7 %. Наблюдается двухмодальный закон распределения нагрузок с провалом на верхнем ролике. Эта закономерность отмечается и в других работах.

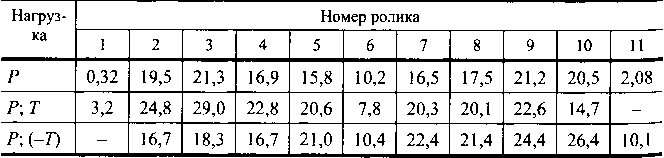

Для исследования влияния продольной силы на распределение нагрузок на ролики использована расчетная схема с учетом подкреплений стенок корпуса, но с другой сеткой конечных элементов. Продольная сила прикладывалась в виде сил, распределенных по узлам, расположенным на контурах клиновидных пазов для крепления поводков поровну с каждой стороны буксы. Результаты решения представлены в табл. 9.4.

Приложение к буксе продольных сил приводит к перераспределению нагрузок на ролики. Существенно увеличиваются нагрузки на ролики, расположенные вблизи горизонтального диаметра: до 29 % при положительном направлении силы Т и до 26,4 % при отрицательном.

Напряженное состояние буксы тепловоза 2ТЭ121 исследовано поляризационно-оптическим методом [53]. Модель узла выполнена с полным геометрическим подобием в масштабе 1:2 из эпоксидного компаунда ЭД6МТГФА, полученного высокотемпературным отверждением. Несколько упрощены крышки буксы, они содержат фланцы и кольцевые участки для осевой фиксации подшипников. Все детали выполнены из отливок с последующей механической обработкой на токарном и фрезерном станках. Вертикальная нагрузка 131,26 кН и продольная сила 37,95 кН смоделированы в масштабе тр = 175.

- Значения относительных нагрузок (%), приходящихся на ролики подшипников буксы тепловоза 2ТЭ121 при нагружении ее вертикальными Р и продольными Т силами

Модель выполнена без зазоров в подшипнике и его наружным кольцом и корпусом буксы. Исследования проведены методом «замораживания». На градуированной балочке определены механические и оптические характеристики материала модели при температуре высокоэластичного состояния Твэ0 = 95 °C: модуль упругости Е = 15 МПа; цена полосы σ0 = 0,0356 МПа/полоса.

После «замораживания» модель разрезана на срезы, напряжения в которых исследованы методом полос. Особый интерес представляет картина изохорм в срезе роликов подшипника, приведенная на рис. 9.10. Она получена путем просвечивания среза в параллельном полярископе ППУ-7. Диск из эпоксидного компаунда является хорошим динамометром. Каждому значению сжимающей его по диаметру силы соответствует строго определенная картина изохорм, благодаря которой в дискообразных срезах роликов подшипника легко устанавливаются нагрузки, приходящиеся на них. Результаты расчетов с использованием плоских расчетных схем и полученных поляризационно-оптическим методом представлены в табл. 9.5.

Рис. 9.10. Картина изохорм в срезе по срединной плоскости роликов буксового подшипника модели, нагруженной силами Р и Т

9.5. Значения относительных сил (%), приходящихся на ролики подшипника буксы тепловоза 2ТЭ121, при нагружении ее силами Р и -Т, найденные методом конечных элементов и поляризационно-оптическим

Номер ролика | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 |

МКЭ | 16,7 | 18,3 | 16,7 | 21,0 | 10,4 | 22,4 | 21,4 | 24,4 | 26,4 | 10,1 |

Метод фотоупругости | 14,5 | 16,1 | 16,8 | 10,2 | 21,7 | 23,3 | 20,9 | 23,1 | 24,2 | 26,8 |

Получено хорошее соответствие расчетных и экспериментальных результатов для всех роликов кроме центрального с номером 6. В эксперименте не получен провал нагрузки на центральном ролике.