ОСОБЕННОСТИ СОДЕРЖАНИЯ ПУТИ, ЗЕМЛЯНОГО ПОЛОТНА И СООРУЖЕНИЙ НА ГОРНЫХ УЧАСТКАХ

Основными физико-географическими факторами, отличающими большинство линий и ветвей Закавказской дороги, являются горный характер поверхности, значительная расчлененность рельефа, различная высотная зональность, обусловливающая большое разнообразие климатических и гидрогеологических условий и, наконец, интенсивная склоновая эрозия, сопровождающаяся сложными процессами обвальных, осы иных, оползневых, размывных и селевых явлений.

Многие линии и ветви дороги из-за сложности рельефных и топографических условий строились по облегченным нормам технических условий с применением крутых уклонов, достигающих 30 и даже 46%, кривых малых радиусов в 200, 150 и даже 110 м при недостаточных длинах переходных кривых и прямых вставок между ними.

По этим же причинам Закавказская дорога насыщена большим количеством сложных инженерных сооружений — мостов, виадуков, тоннелей, галерей, селеспусков, барражей; подпорных, улавливающих, одевающих и берегозащитных стен; дамб, регуляционных сооружений на бурных горных реках; дренажных устройств и других защитных конструкций.

Значительное (с момента постройки) повышение скоростей движения поездов, весовых норм и осевых нагрузок, введение в обращение мощных локомотивов и вагонов потребовали дальнейшего усиления и оздоровления путевого хозяйства дороги, а также содержания пути и всех многочисленных сооружений и устройств постоянно в полной исправности.

Большая роль в успешном разрешении многих задач по совершенствованию путевого хозяйства принадлежит новаторам-путейцам дороги, которые в творческом содружестве с работниками проектных организаций, учебных и научно-исследовательских институтов разработали и внедрили ряд новшеств, представляющих интерес для работников путевого хозяйства, обслуживающих горные участки и на других дорогах.

Борьба с коррозией металлических частей верхнего строения пути в тоннелях.

В результате наблюдений за состоянием рельсов и скреплений установлено, что продолжительность срока их службы в тоннелях на электрифицированных линиях в среднем в три-четыре раза меньше, чем на открытых участках. На кромках подошвы рельсов, уложенных в тоннелях, через 5—6 месяцев образуются каверны глубиной 10—25 мм. Из-за коррозии почти наполовину уменьшается длина и поперечное сечение костылей и шурупов. Разрабатываются шурупные и костыльные отверстия.

Коррозионные повреждения металла вызываются химическим и электрохимическим воздействием окружающей среды. Химическая коррозия вызывается воздействием на металл агрессивных сред и атмосферных явлений, а электрохимическая образуется в результате утечки тока из рельсовых цепей в балласт и землю.

Отрицательные последствия обычной химической коррозии предотвращают нанесением на нерабочие поверхности рельсов и промежуточных скреплений защитных покрытий из красок, асфальтового лака, горячей смолы, известкового молока, смеси мазута и отработанного солярового масла. В последние годы широко применяют специальные углеводородные пасты и выполняют работы по общему осушению обводненных тоннелей.

Покрытие рельсов смазками СХК-1, СХК-2, СХК-3, пушечной и петролатумом значительно снижает химическую коррозию, однако от электрокоррозии они их не защищают. Опыты, проводимые на дороге по металлизированному покрытию рельсов (цинк марки Ц-2 и алюминий А-0), также не оправдали себя.

В борьбе с электрохимической коррозией металлических частей верхнего строения пути в тоннелях осуществляют мероприятия, как и на открытых участках, направленные на улучшение проводимости рельсовых цепей и на повышение электрической сопротивляемости промежуточных скреплений и балластной призмы.

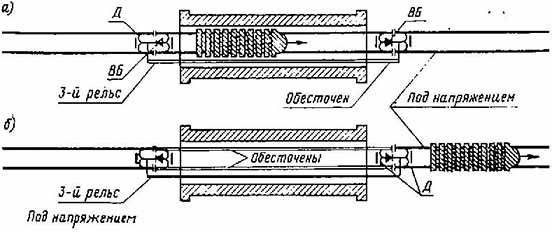

Рис. 1. Принципиальная схема действия вентильного секционирования в тоннелях:

а — поезд в тоннеле; б — поезд вне тоннеля

К таким мероприятиям относятся: укладка в тоннелях рельсовых плетей бесстыкового пути или рельсов длиной 25 м для уменьшения количества стыков, приварка электродуговой сваркой рельсовых соединителей сечением не менее 95—100 мм2, постановка рельсовых накладок в стыках звеньевого пути на графитовую мазь. Кроме того, применяют заливку шурупных и костыльных отверстий массой из битума и креозотового масла, осуществляют отвод из балластной призмы подземных вод, устраняют обводненность тоннеля. Все эти меры лишь незначительно уменьшают электрохимическую коррозию.

Электрохимическая коррозия металлических частей верхнего строения пути в тоннелях почти полностью прекратилась после внедрения изобретения «Устройство для ограничения утечки тяговых токов», разработанного начальником технического отдела службы пути Закавказской дороги А. Н. Глонти в содружестве с научными работниками ЦНИИ МПС Η. М. Ершовым, А. В. Котельниковым и А. В. Наумовым.

Схема такой установки состоит из двух вентильных блоков ВБ, включенных в путевые дроссели Д с обоих концов рельсовой цепи тоннеля, и обходной перемычки в виде плети старогодных рельсов (третий рельс), укладываемой в тоннеле на протяжении всей его длины и подключенной к средним точкам путевых дросселей перед блоками (рис. 1).

Рис. 2. Внешний вид вентильного блока (указан стрелкой)

Вентильный блок, внешний вид которого приводится на рис. 2, состоит из 12 параллельно включаемых вентилей В КД-200-6. Допустимые токовые нагрузки на один блок длительно 6000 А, кратковременно (в секунду) 8000 А, а допустимое перенапряжение 8000 В. Вентильный блок представляет собой бесконтактное, высоконадежное устройство, не требующее регулировки и частого контроля в условиях эксплуатации. Третий рельс собран из звеньев, соединенных двумя дублирующими стыковыми соединителями в непрерывную электрическую цепь, и уложен на полушпалах на расстоянии 1,2 м от крайнего ходового рельса. Соединение этого рельса и блоков с дросселями выполнено проводом ПС-240 (сечением 240 мм2).

Такое устройство позволяет пропускать обратные тяговые токи от поездов, находящихся внутри тоннеля, по ходовым рельсам и исключает возможность проникновения к ходовым рельсам в тоннеле обратных тяговых токов от поездов, находящихся за пределами тоннеля.

Вентильное секционирование удлиняет срок службы рельсов и скреплений в тоннелях на электрифицированных линиях в 5—6 раз и улучшает условия безопасности движения поездов, так как исключаются изломы рельсов, которые происходят в местах электрокоррозионных повреждений. В то же время оно обеспечивает надежную работу рельсовых цепей.

Экономический эффект от внедрения этого изобретения составляет около 30,0 тыс. руб. в год на 1 км протяжения тоннеля на электрифицированных участках дороги.

Содержание кривых малого радиуса в плане и профиле. С вводом электрической тяги на дороге создались затруднения в содержании кривых малого радиуса. Во-первых, резко усилился боковой износ рельсов, что связано с некоторыми конструктивными особенностями электровозов и значительно большими тяговыми усилиями, развиваемыми ими, по сравнению с паровозами. Во-вторых, наблюдается интенсивный выход деревянных шпал по механическому износу вследствие упругого отжатия рельсов при проходе подвижного состава, нарастания бокового износа рельсов и дополнительного вертикального давления колес подвижного состава. В-третьих, происходит отбой наружных рельсовых плетей, образование перекосов и резких углов в плане.

Изыскивая наилучшие способы содержания кривых в горных условиях, новаторы-путейцы дороги сопрягают обратные кривые радиусом 140—175 м удлиненными переходными кривыми за счет упразднения коротких прямых вставок (рис. 3).

В результате многолетиях наблюдений за работой элементов пути на горных участках дороги установлено, что срок службы рельсов и шпал в кривых радиусом 150—250 м в три-четыре раза меньше, чем в прямых или пологих кривых. Причиной этого является интенсивный боковой износ наружных рельсов, достигающий для рельсов Р50 предельно допустимой величины в 13 мм после пропуска 20—30 млн. т груза брутто.

Интенсивность механического износа деревянных шпал в кривых малого радиуса находится в прямой зависимости от нарастания бокового износа рельсов, вызывающего более частое производство работ по перешивке пути. Путейцы дороги для устранения уширения колеи из-за бокового износа рельсов перешивают кривые на минимально допустимую ширину колеи с допусками на сужение (по старым нормам на 1536, а по новым — на 1531 мм). Это мероприятие ограничивает число потребных перешивок пути. Кроме того, учитывая присущую для наружных нитей разработанность костыльных или шурупных отверстий, вызываемую упругими отжатиями под подвижным составом, путейцы, обслуживающие горные участки, перешивают колею только по внутренней нити кривой, что способствует удлинению срока службы шпал.

Под влиянием неуравновешенных горизонтальных и вертикальных сил, возникающих при проходе подвижного состава в кривых малого радиуса, неизбежно появляются дополнительные усилия, воздействия которых приводят к более интенсивному износу рельсов, скреплений и вызывают расстройства пути в плане.

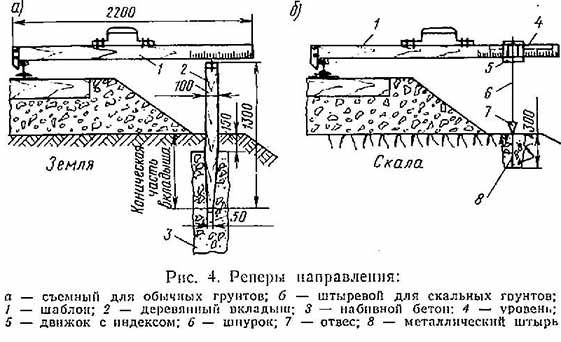

Учитывая значительную сложность выполнения частых съемочных работ по определению положения расстроенной кривой в плане и расчетов для се выправки, на дороге правильное положение кривой в плане закрепляют реперами направления для облегчения контроля за состоянием их в плане.

Репер со съемной верхней частью, предложенный ЦНИИ МПС, и штыревой репер, внедренный в скальных выемках Закавказской дороги, показаны на рис. 4. При такой конструкции реперы не мешают проходу путейцев по обочине полотна в темное время суток и работе путевых машин и снегоочистителей.

На электрифицированных линиях положение кривых в плане легко контролируется по створам, которые разбивают и закрепляют между опорами контактной сети (рис. 5). Для разбивки створа на верхней постели шпал, расположенных против опор контактной сети, закрепляют контрольные марки, в качестве которых используют старогодные шпальные клейма с пробитым в центре отверстием для установки проволочной шпильки.

Рис. 5. Схема закрепления контрольного створа на шпалах: А и Б — контрольные марки; ,х' — расстояния до контрольных марок от фиксированных точек на опорах

Расстояния до марок от фиксированных точек на опоре (насечкой, устойчивой краской) замеряют стальной рулеткой и записывают на опоре. После этого над одной из марок устанавливают теодолит, центрируют его над отверстием в марке и провешивают прямую на шпильку, установленную в отверстие марки у смежной опоры. На всех промежуточных шпалах створ закрепляют шпальными клеймами. При очередных проверках правильности положения кривой в плане производят контрольный промер расстояний от фиксированных точек на опорах контактной сети до марок и провешивают створ между ними. Смещения от створа, закрепленного клеймами, свидетельствуют о характере и размерах происшедших нарушений в плавности кривой. В правильное положение кривую отрихтовывают без расчета по стрелам прогиба.