A. Η. ИСАЕВ, начальник опытной путевой машинной станции № 27 Северо-Кавказской ордена Ленина железной дороги

НОВОЕ В ОРГАНИЗАЦИИ И ТЕХНОЛОГИИ КАПИТАЛЬНОГО РЕМОНТА ПУТИ НА ЖЕЛЕЗОБЕТОННЫХ ШПАЛАХ

Коллектив опытной путевой машинной станции № 27 (ОПМС-27) капитальный ремонт пути производит с укладкой рельсо-шпальной решетки на железобетонных шпалах. Прогрессивное подрельсовое железобетонное основание потребовало от нашего коллектива творческих поисков по разработке наиболее эффективного технологического процесса, обеспечивающего высококачественное производство ремонта с наименьшими трудовыми затратами.

При разработке технологического процесса были учтены особо сложные условия, связанные с производством работ в горных районах Северного Кавказа при наличии большого количества кривых малых радиусов.

Важная роль принадлежит звеносборочной базе ПМС.

Звеносборочная база ОПМС-27 состоит из цеха сборки новых и цеха разборки старых звеньев. Общий вид звеносборочной базы показан на рис. I.

На звеносборочной базе 7 путей: путь отстоя машин, сборочный путь-шаблон, путь подачи материалов, два маневровых пути, путь отгрузки материалов и путь разборки старых звеньев.

Звеносборочный цех занимает площадку длиной 400 м, на которой смонтированы крановый путь для двух 10-тонных козловых кранов, сквозной погрузочно-разгрузочный путь, путь-шаблон и два стенда.

Разборочный цех имеет разборочный путь, на котором работает звеноразборочная машина (ЗРМ) ХабИИЖТа, и путь для маневровой работы и подачи вагонов под погрузку старогодных материалов.

Рис. 1. Общий вид звеносборочной базы

В стационарных помещениях, расположенных на территории базы, размещены механические мастерские.

Технологический процесс работы звеносборочной базы предусматривает выполнение работ по выгрузке и размещению поступающих материалов верхнего строения, по сборке звеньев из инвентарных рельсов и железобетонных шпал, по погрузке готовой продукции на специальный подвижной состав и разборке старых звеньев, снятых с пути.

Прибывающие на базу материалы верхнего строения пути — рельсы, шпалы, скрепления — выгружают и укладывают в штабеля с учетом наиболее удобной подачи их к стенду и пути-шаблону. Скрепления из подвижного состава выгружают краном с магнитной плитой в специальные бетонированные ящики, расположенные возле помещения по комплектации закладных и клеммных болтов.

Подкладки выгружают вдоль стенда, на котором их прикрепляют к рельсам. Шпалы выгружают из полувагонов непосредственно на путь-шаблон, что значительно снижает затраты труда.

Закладные и клеммные болты комплектуют в специально построенном помещении на полуавтоматических поточных линиях.

Все детали закладных и отдельно клеммных болтов загружают до начала рабочей смены в специальные бункера, откуда подают к движущемуся цепному транспортеру, где производится их комплектование. Скомплектованные болты по специальным желобам поступают в контейнеры, откуда клеммные болты подаются козловым краном к стендам, а закладные — к сборочному пути-шаблону.

Подкладки к рельсам на сборочном участке прикрепляют на двух стендах.

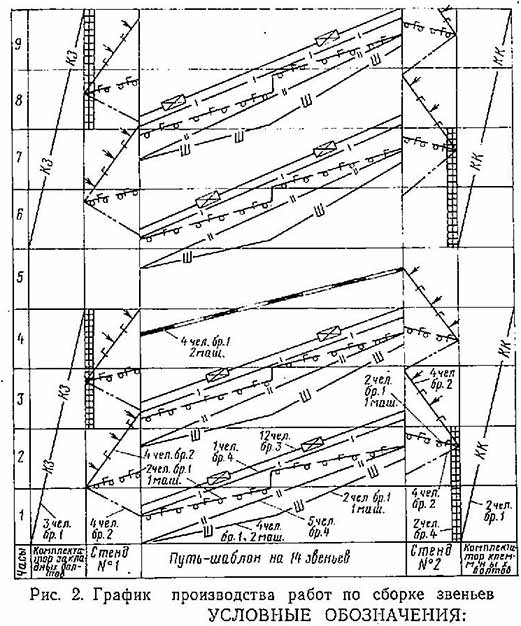

Технологический процесс сборки звеньев показан на рис. 2.

На сборке звеньев занято 4 бригады в составе 37 монтеров пути и двух машинистов козловых кранов.

Работы по сборке звеньев выполняются в следующем порядке: 5 монтеров пути бригады № 1 на полуавтоматических линиях комплектуют клеммные и закладные болты, а 4 монтера пути этой бригады и 2 машиниста раскладывают шпалы на пути-шаблоне. После раскладки шпал для первых шести звеньев 2 монтера пути и один машинист одним козловым краном продолжают раскладку шпал, а второй кран с двумя монтерами пути подает рельсы в сборе с подкладками со стенда на путь-шаблон, а затем рельсы на стенд.

Две группы в каждой по 4 монтера пути бригады № 2 на стендах раскладывают подкладки по ячейкам, прокладки на подкладки, а после подачи рельсов прикрепляют их клеммными болтами. В это же время 2 чел. бригады № 4 зачищают соприкасающиеся поверхности накладок и концов рельсов и наносят на них графитовую мазь, обслуживая поочередно оба стенда.

На пути-шаблоне 5 монтеров пути бригады № 4 устанавливают шпалы по эпюре, выравнивают их по шнуру и раскладывают закладные болты, 1 монтер пути этой бригады размечает оси шпал на шейке рельсов, 12 монтеров пути бригады № 3 двумя группами по 6 чел. устанавливают закладные болты в следующем порядке; 2 монтера пути, располагаясь по концам шпал, оправками совмещают отверстия подкладок и шпал; 2 монтера пути устанавливают закладные болты с изолирующей втулкой, плоской и пружинной шайбами и гайкой; 2 монтера пути завинчивают гайки закладных болтов электроключами.

Для ликвидации непроизводительной работы по переноске электроключей от одного звена к другому применяется сплошная стыковка, т. е. рельсы соседних звеньев лежат вплотную друг к другу без разрывов.

| Комплектование закладных болтов на полуавтоматической поточной линии |

| Комплектование клеммных болтов на полуавтоматической поточной линии |

| Раскладка подкладок, прокладок и клемм на стенде |

| Разметка осей шпал на шейке рельсов |

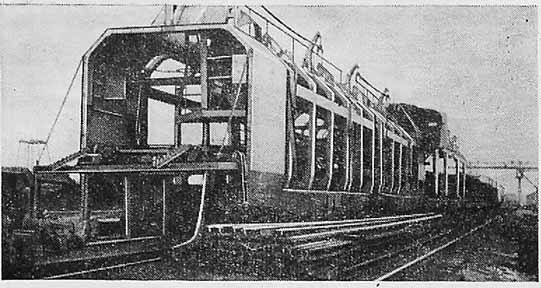

Рис. 3. Звеноразборочная машина ХАБИИЖТа

По окончании работ по сборке звеньев в первом ярусе раскладка шпал производится на рельсы собранных звеньев и работы выполняются во втором ярусе в том же порядке, а во время обеденного перерыва 4 монтера пути бригады № 1 и 2 машиниста двумя козловыми кранами грузят собранные звенья на платформы путеукладочного поезда или убирают их на склад. После обеденного перерыва цикл работ повторяется.

Рабочие места на пути-шаблоне и на стендах обеспечены электроэнергией от постоянных источников, для чего установлены розетки вдоль фронта работ.

Производительность сборки звеньев 700 пог. м пути в смену.

Усовершенствование поточного способа сборки звеньев позволило высвободить двух монтеров пути и получить годовую экономию 2 170 руб.

Разборочный цех оснащен двумя козловыми 5-тонными кранами. Разборка старых звеньев выполняется звеноразборочной машиной ХабИИЖТа (рис. 3). Производительность в смену 650 — 700 пог. м пути. Трудовые затраты на разборку 1 км старой путевой решетки снижены на 22 чел.-дня.

Рис. 4. График производства основных работ в «окно» продолжительностью 3 ч

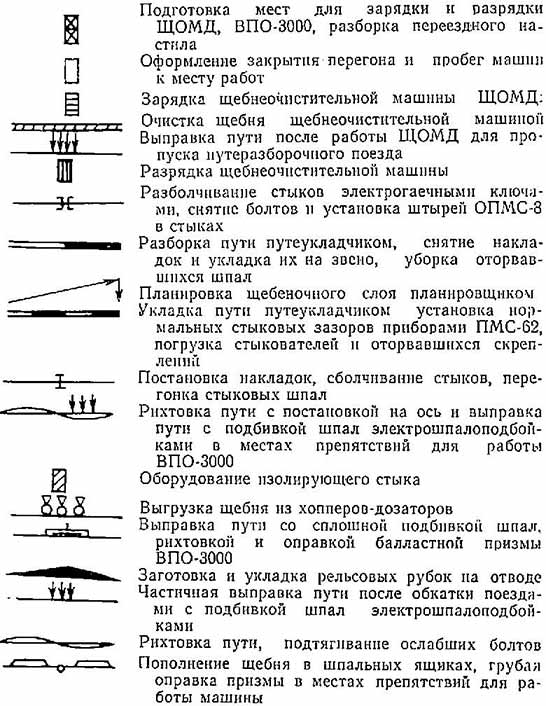

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ:

Для выполнения основных работ на главном направлении Северо-Кавказской ордена Ленина дороги «окна» предоставляются продолжительностью не свыше 3 ч. В связи с отсутствием типовых технологических процессов мы разработали свою технологию, которую успешно применяем на протяжении трех лет и непрерывно совершенствуем за счет внедрения новых машин и механизмов.

Технологический процесс производства основных работ в «окно» продолжительностью 3 ч показан на графике (рис. 4).

Весь комплекс основных работ по замене рельсошпальной решетки, очистке щебеночного слоя от засорителей, выправочно-подбивочным работам выполняется в «окно» продолжительностью 3 ч с применением путеукладочных кранов УК-25, щебнеочистительном машины ЩОМД, выправочно-подбивочно-отделочной машины ВПО-3000 и других машин и механизмов. На основных работах в «окно» занята колонна с численным составом 62 монтера пути и 24 машиниста.

В целях улучшения условий труда и сокращения непроизводительных потерь рабочего времени, выход рабочих организован по ступенчатому графику. Инструмент и приспособления хранятся в специально оборудованных фургонах на перегоне и выдаются непосредственно на месте работ. Монтеры пути к месту работ доставляются автомашинами.

Комплекс основных работ в «окно» выполняется в такой последовательности: 8 монтеров пути, рабочий день которых начинается за 1 ч до закрытия перегона, подготавливают места для зарядки щебнеочистительной машины и машины ВПО-3000. После окончания этой работы в конце участка подготавливают места для разрядки тех же машин. По прибытии щебнеочистительной машины ЩОМД приступают к ее зарядке с затратой времени 10 мин вместо предусмотренных 15 мин.

На щебнеочистительной машине ЩОМД, которую обслуживают 5 машинистов и 4 монтера пути, установлены дополнительные щетки, которые полностью удаляют щебень, накапливающийся на шпалах и подошве рельсов; 8 монтеров пути и 1 машинист вслед за проходом ЩОМД частично выправляют путь для пропуска путеразборочного поезда, а 4 монтера пути и 1 машинист электрогаечными ключами разболчивают стыки. Через 12—14 мин после начала работы ЩОМД приступает к работе путеразборщик. Путеразборочный поезд обслуживают 3 машиниста и 10 монтеров пути. Вслед за разборкой пути очищенный щебеночный слой планируется планировщиком, который обслуживает 1 машинист, а затем путеукладочный кран приступает к укладке новой рельсо-шпальной решетки. Путеукладочный поезд обслуживает бригада в количестве 4 машинистов и 12 монтеров пути, которые одновременно с укладкой звеньев устанавливают нормальные зазоры в стыках. снимают и грузят стыкователи н оторвавшиеся скрепления. Путеукладочный кран оборудован полуавтоматической траверсой, внедрение которой позволило высвободить двух монтеров пути верхней бригады. Четкая работа механиков, слаженность всех групп позволили сократить время на укладку одного звена до 1,3 мин вместо 1,5 мин по технической норме, что дало возможность сэкономить до 18 мин времени в «окно».

После прохода головной части путеукладочного поезда 16 монтеров пути н 1 машинист устанавливают накладки и сболчивают стыки электрогаечными ключами с предварительным отвинчиванием и завинчиванием клеммных болтов на стыковых шпалах.

12 монтеров пути и 1 машинист, закончившие работы по обслуживанию щебнеочистительной машиной ЩОМД и по частичной выправке пути вслед за машиной ЩОМД, выправляют путь с подбивкой шпал электрошпалоподбойками в местах препятствий для работы машины ВПО-3000; 4 монтера пути с моторными гидравлическими рихтовщиками РГУ-1 производят постановку пути на ось.

Закончившие работы по разболчиванию стыков 2 монтера пути монтируют изолирующие стыки, а 2 других монтера пути и 2 машиниста выгружают щебень из хоппер-дозаторной вертушки с засыпкой концов и шпальных ящиков.

Вслед за выгрузкой щебня путь выправляют машиной ВПО-3000, которую обслуживают 7 машинистов.

После снятия последнего звена путеразборочным краном 8 монтеров пути устраивают отводы. Когда остается уложить путеукладчиком последние 100—150 пог. м, определяют длину рубки с точностью до 1 см и место распиловки рельса, после чего распиливают рельсы и просверливают болтовые отверстия в них. К подходу путеукладчика участок отвода уже подготовлен для укладки последнего звена. Подъемка отвода на протяжении 20—30 пог. м производится щебнеочистительной машиной ЩОМД с учетом профильных отметок существующего пути и проектных отметок примыкающего нового пути и подбивается машиной ВПО-3000. На этом основные работы в «окно» заканчиваются.

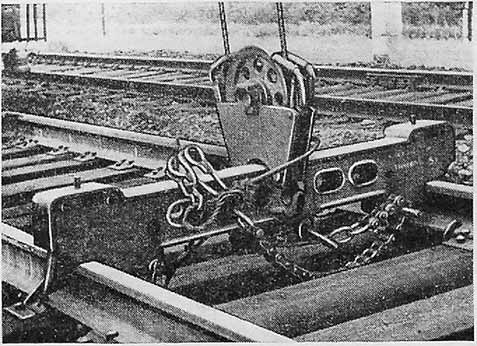

Рис. 5. Траверса с автоматическими захватами для погрузки новых звеньев

После проверки отремонтированного участка руководителем колонны и представителем дистанции пути перегон открывается для движения поездов с ограничением скорости по месту работ для первых двух поездов 15 или 25 км/ч, а последующих — 50 км/ч.

После обеденного перерыва на участке, уложенном в «окно», ведутся работы по рихтовке пути, частичной выправке пути с подбивкой шпал электрошпалоподбойками, планировке обочины и вала отсевов, образованного в процессе прохода ЩОМД, пополнению щебня в шпальных ящиках с грубой оправкой балластной призмы в местах препятствий.

В конце рабочего дня после проверки пути на всем участке работ устанавливается скорость до 100 км/ч.

Для осуществления такой технологии необходимо было добиться сокращения времени на ряде операций: на зарядке ЩОМД — 5 мин, развороте работ — 20, укладке пути — 20 и окончании работ 10 мин.

Укладывать по 1100 пог. м рельсо-шпальной решетки звеньями длиной 12,5 м на железобетонных шпалах при норме 850 м стало возможным при внедрении рационализаторских предложений передовиков производства.

Новаторы производства внесли большой вклад в переустройство отдельных узлов путевых машин, в создание новых механизмов, оборудования и приспособлений, внедрение которых способствовало облегчению и повышению производительности труда, а также и снижению себестоимости. Приводим далеко не полный перечень осуществленных предложений передовиков производства.

- Изготовлены специальные клещи для траверсы козлового крана, с помощью которых стало возможным свободно брать рельсы в любом положении как за головку, так и за подошву. Клещи устроены с учетом захвата рельсов из штабеля без дополнительной раздвижки их. В середине траверсы установлены кантователи рельсов. Одни подвески рельсовых клещей выполнены на 200 мм короче по отношению к другим для удобства раскладки рельсов на звене.

- Изготовлена специальная траверса с автоматическими захватами (рис. 5) для погрузки новых звеньев одним козловым краном.

- Накладки под графитовую мазь зачищают на станке, щетки которого изготовлены по профилю накладки. Подача накладки в момент зачистки осуществляется механически.

- Изготовлен станок для восстановления поврежденной резьбы в закладных болтах (рис. 6).

- Для выгрузки и развозки железобетонных шпал изготовлены чалочные устройства. Их применение уменьшает износ тросов.

- Изготовлены специальные тележки для раскладки скреплений на железобетонных шпалах.

- Перетяжка пакетов по роликовому транспортеру портальных платформ производится методом толкания. Для этой цели изготовлены наконечники с прямоугольным упором, в результате резко сократилось применение межпакетных звенок для перетяжки, ускорился процесс перетяжки и улучшились условия техники личной безопасности.

- На щебнеочистительной машине ЩОМД установлен выносной пульт управления магнитными подъемниками, что позволило ускорить процесс зарядки.

- Борона-планировщик постоянно прикреплена к трактору, подъем и опускание ее на щебеночную призму производятся электролебедкой или с помощью гусеницы через тросо-блочную систему. До внедрения этого предложения борону снимали и ставили вручную.

- Рельсовые стыки под путеразборочным поездом разболчивают торцово-шарнирными ключами.

- Путеукладочный и разборочный краны оборудованы полуавтоматической траверсой, с применением которой сократилось время на укладку и снятие одного звена. Удлинен трос лебедки для перетяжки пакетов, что дало возможность дополнительно перетягивать два пакета.

- Для удобства работы механиков на пульте управления путеукладочного крана установлен рычаг включения лебедки для перетяжки пакетов.

- Для ускорения передвижения крана на прямых и кривых участках пути платформа прикрытия УК-25 оборудована дополнительными тормозами, включаемыми от прямодействующего крана с пульта управления механика.

- На электростанции АБ-2Т поставлен откидной мостик для электропечных ключей ЭК-1, что ускорило процесс сболчивания стыков и облегчило совместное передвижение электростанции и ключей по фронту работ.

- Для улучшения качества подбивки и надежности работы машины ВПО-3000 изготовлены и установлены на машине: контрольное световое табло, корректор автоуровня, дублирующая система автоуровня и щетки для удаления щебня с концов шпал после подбивки.

- Изготовлена конвейерная линия по комплектованию скрепления для железобетонных шпал.

- На козловом кране, обслуживающем звеноразборочную машину, смонтирована магнитная плита.

- Для сокращения времени на подачу звеньев в расшивочный узел звеноразборочной машины (ЗРМ) изготовлены специальные «удлинители».

- На звеноразборочной машине звенья длиной 12,5 м, снятые с пути крапом УД-25 сболченными на 2 болта, разболчивают электрогаечными ключами ЭК-1 на тросо-блочной подвеске.

- Изготовлены контейнеры к бункерам машины ЗРМ для сбора скрепления. Это дало возможность убирать скрепления из зоны машины без ее остановки.

- Внедрен поминутный график производства основных работ в «окно», что позволяет руководителям путевых работ (гл. инженеру и начальнику колонны) в любое время «окна» и на любой операции видеть, как производится работа — с опережением или отставанием от графика. График выдается перед каждым «окном» главному инженеру и начальнику колонны, а также имеется у инженера пути. В нем указывается участок работ, его протяженность и время, перечислены основные работы, которые должны контролироваться в «окно».

- Широко применяется планирование работ по сетевым графикам, с помощью которых мы определяем сроки выполнения заданного объема работ при имеющемся контингенте монтеров пути и материальных ресурсах, устанавливаем сроки поставки материальных ресурсов при заданном сроке выполнения намеченной программы путевых работ.

Рис. 6. Станок для восстановления поврежденной резьбы закладных болтов

Внедрение разработанного технологического процесса позволило увеличить годовую выработку ОПМС-27 и добиться рекордной выработки по протяженности 103 км и 126 км в приведенных единицах, снизить себестоимость, высвободить 20 монтеров пути с основных работ, уменьшить затраты труда и расходы — накладные, колесные, премиальные, на содержание кондукторских бригад и амортизационные отчисления.

Выполнение капитального ремонта по новой технологии дало возможность сэкономить 8 «окон» продолжительностью по 3 ч каждое, увеличить тем самым пропускную способность ремонтируемого участка и сократить затраты на производство капитального ремонта в сумме 40400 руб. в год, в том числе затраты на эксплуатационные расходы дороги в сумме 11 200 руб.