ТЕКУЩЕЕ СОДЕРЖАНИЕ ПУТИ

А. А. ИНОЗЕМЦЕВ, начальник службы пути Западно-Сибирской ордена Ленина железной дороги

ТЕКУЩЕЕ СОДЕРЖАНИЕ ПУТИ НА ОСОБО ГРУЗОНАПРЯЖЕННЫХ УЧАСТКАХ

Западно-Сибирская дорога обеспечивает транспортные нужды Западно-Сибирского и Кузбасского экономических районов страны, имеющих высокоразвитую металлургическую, химическую и лесную промышленность и продуктивное сельское хозяйство.

Грузонапряженность и интенсивность движения поездов на дороге постоянно возрастают.

Известно, что грузонапряженность влияет на интенсивность износа рельсов, шпал, скреплений, а также на загрязняем ость балластного слоя внутренними и внешними засорителями и накопление расстройств пути. На участках с высокой грузонапряженностью прирост загрязнителей в балластной призме за год достигает 15—20%, что вызывает необходимость сплошной очистки щебеночного слоя через каждые два года.

Грузонапряженность является одним из основных факторов, определяющих: мощность элементов верхнего строения пути; межремонтные сроки; объемы работ при ремонте и содержании пути; систему ведения путевого хозяйства; организацию движения поездов. В условиях большой грузонапряженности и интенсивности движения поездов существенно усложняются условия текущего содержания л ремонта пути, что порождает ряд требований и особенностей в ведении путевого хозяйства. Становится рациональным и необходимым:

а) приведение мощности верхнего строения пути и его несущей способности в соответствие с грузонапряженностью и осевыми нагрузками;

б) безусловное выполнение норм периодичности капитального, среднего и подъемочного ремонтов пути;

в) сокращение до минимума состава и объемов работ по текущему содержанию пути;

г) выполнение комплекса работ по капитальному, среднему, подъемочному ремонтам и текущему содержанию пути в «окна» между поездами.

Только при соблюдении всех условий можно добиться высококачественного состояния пути.

На особо грузонапряженных участках путь работает в сложных условиях и требуется максимальная организованность для выполнения планово-предупредительных работ по текущему содержанию пути.

В настоящее время интервалы между поездами на отдельных направлениях дороги настолько малы, что полезное рабочее время бригад по текущему содержанию составляет не более 20—25%. На двухпутных линиях фактическое время работы еще меньше, так как в ряде случаев путевым бригадам приходится прекращать работы и при проходе поездов по соседнему пути.

Возникают значительные затруднения при выполнении таких работ, как подбивка шпал электрошпалоподбойками, рихтовка пути, одиночная смена рельсов, транспортировка материалов и др. Чтобы рационально организовать работы по текущему содержанию пути на линиях с большой грузонапряженностью, необходимо знать время, потребное для выполнения минимального объема работ за один прием. Известно, что по технологии и наличию современных технических средств для выполнения основных работ по текущему содержанию пути требуется определенный состав бригады и совершенно определенное технологическое время.

Основные виды работ с указанием минимального их объема, состава бригады и минимального потребного времени для их выполнения приведены в таблице.

Из таблицы видно, что основные путевые работы требуют для своего выполнения минимум 13—15 мин, а работы по одиночной смене рельсов — до 20 мин, т. е. практически при интервалах между поездами меньше 15—20 мин выполнять основные работы текущего содержания пути по действующим технологическим процессам невозможно.

1 При нахождении поезда за 400 м от места работ.

Поэтому на дороге главное внимание на грузонапряженных направлениях уделяется уменьшению объемов работ при текущем содержании пути за счет увеличения объемов ремонтных работ, а также эффективному использованию «окон», предоставляемых для ремонтно-строительных работ, и специальных технологических «окон» для текущего содержания.

Объемы работ при текущем содержании пути сокращаются за счет соблюдения межремонтных сроков, в первую очередь капитального ремонта пути. В этих целях основная доля (70—75%) плана капитального ремонта пути планируется на особо грузонапряженные направления. Однако такое распределение плана капитального ремонта далеко не покрывает потребности в ремонте по нормам на линиях со средней грузонапряженностью.

Для поддержания пути в исправном состоянии на дороге осуществляется целый комплекс дополнительных мер.

- На всех участках с высокой грузонапряженностью при капитальном ремонте укладываются рельсы тяжелых типов Р75, Р65 со сплошной сменой шпал новыми и постановкой пути на щебень из твердых пород или на асбестовый балласт. Начиная с 1965 г. широко применяется балласт из отходов асбестового производства. На направлениях Исиль-Куль—Обь—Новокузнецк на асбестовом балласте уложено более 50% протяжения главного пути.

С переходом на асбестовый балласт резко сократились объемы наиболее трудоемких подбивочных работ, а также работ, связанных с восстановлением дренирующих свойств балласта.

Асбестовый балласт обладает специфическими особенностями и выгодно отличается от других балластных материалов. Являясь по существу недренирующим материалом и обладая низкой теплопроводностью, он предохраняет основную площадку земляного полотна от переувлажнения и как следствие снижает неравномерность пучения. На поверхности балластной призмы образуется защитная корка, которая препятствует проникновению засорителей. Срок службы асбестового балласта на участках с массовыми перевозками угля в два-три раза больше, чем щебеночного. Скопившиеся на поверхности балластной призмы засорители легко убираются машиной СМ-2.

Широкое внедрение асбестового балласта на грузонапряженных линиях, расположенных вблизи от мест массовой погрузки угля и других сыпучих грузов, резко снижает объемы и трудоемкость работ и обеспечивает более устойчивое состояние пути.

- На дороге более семи месяцев в году работы по текущему содержанию пути выполняются при замерзшем балласте. Объемы выправочных работ в зимний период увеличиваются за счет роста и опускания пучин. Ежегодно более 15 тыс. м3 древесины расходуется на работы по исправлению пути на пучинах и более 50% трудовых затрат при текущем содержании связано с укладкой и снятием пучинных карточек.

За последние годы широко применяются активные способы борьбы с пучением. Для этой цели в 1961 г. была создана специализированная путевая машинная станция по лечению земляного полотна. Пучинистые места ликвидируют в основном устройством врезных и накладных асбестовых подушек. Этот способ в сравнении с устройством продольных подкюветных дренажей более эффективен, так как асбестовый балласт, помимо указанных преимуществ, обладая низкой теплопроводностью, снижает неравномерность пучения. За последние 5 лет заложено 111 таких подушек протяженностью 21 км.

Толщина врезных подушек определяется техническим проектом, который разрабатывается проектной организацией. Комплекс работ выполняется по типовым технологическим процессам на капитальный ремонт земляного полотна с использованием путеукладочных кранов УК-21/9, путевого струга, балластировочной машины, хопперов-дозаторов, бульдозеров на тракторе С-100 и других машин и механизмов.

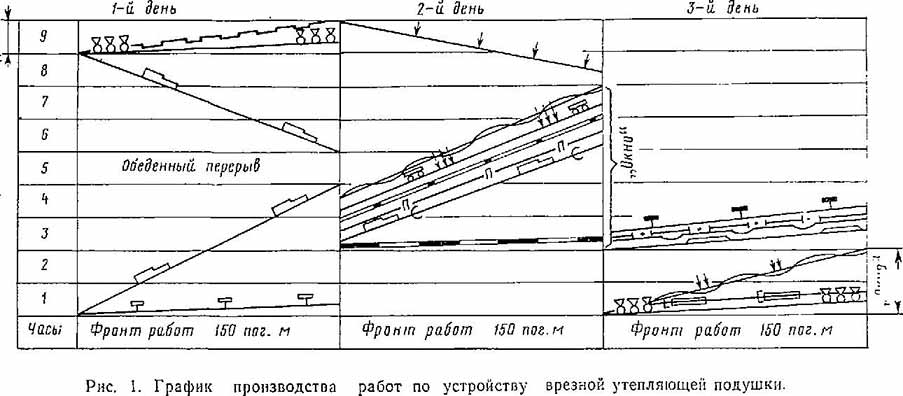

В зависимости от грузонапряженности участка работы выполняются за 3—5 дней до капитального или среднего ремонта пути исходя из условий обеспечения стабилизации подушки и балластной призмы. Работы делятся на подготовительные, основные и заключительные (рис. 1).

В подготовительный период (первый день) переставляют путевые знаки, бульдозерами раскрывают выемку, срезают часть грунта земляного полотна на полную толщину подушки с правой стороны по ходу работ и до проектных отметок основания противопучинной подушки с левой стороны по ходу работ, выгружают балласт из полувагонов и отваливают его путевым стругом за пределы габарита.

В период основных работ (второй день) разбирают путь укладочным краном УК-21/9 или УК-21/25, срезают бульдозерами балласт и грунт земляного полотна под путевой решеткой, планируют дно котлована, который был устроен с левой стороны по ходу работ в подготовительном периоде, засыпают котлован балластом, устраивают отводы бульдозерами, планируют и уплотняют балласт, после чего укладывают путевую решетку и выправляют план и профиль пути.

В зависимости от толщины подушки, ее протяженности, наличия техники, рабочей силы и других факторов, основные работы выполняются в «окно» продолжительностью от 4 до 6 ч. В «окно» противопучинную подушку отсыпают толщиной, позволяющей делать отводы не круче 5%.

Скорость движения поездов после «окна» устанавливается не более 15 км/ч.

После обкатки поездами путь частично выправляют и в конце рабочего дня скорость движения поездов повышается до 25 км/ч.

В заключительном периоде (третий день) выгружают балласт из хопперов-дозаторов, дозируют и поднимают путь на проектные отметки электробалластером, перегоняют шпалы по меткам, рихтуют путь и выправляют его профиль сплошной подбивкой шпал электрошпалоподбойками, пополняют балласт в шпальных ящиках, плакируют и оправляют балластную призму, нарезают кювет путевым стругом с устройством выходов, регулируют рельсовые зазоры и устанавливают путевые знаки.

Затраты труда на устройство врезной подушки протяжением 150 пог. м составляют около 314 чел-ч.

- В порядке опыта с 1968 г. для лечения больных участков земляного полотна стали применять пневмопробойники, созданные институтом горного дела Сибирского отделения АН СССР.

Для отвода или выпуска воды из насыпей или выемок пневмопробойниками устраивают скважины диаметром цо 130 мм и заполняют их дренирующим материалом.

В зависимости от состояния земляного полотна такими скважинами отводят воду из балластных гнезд и мешков в насыпях, примыкающих к устоям мостов.

Работы по устройству дренажных скважин выполняют в подготовительный, основной и заключительный периоды.

В подготовительный период размечают места расположения скважин, подвозят дренирующий материал, доставляют механизмы и приспособления, разрабатывают траншеи для закладки дренажа под кюветом для сбора и отвода воды, поступающей из пробитых скважин, за пределы выемки.

В основной период пробивают скважины пневмопробойниками, и заполняют их дренирующим материалом (рис. 2).

В заключительный период заделывают места входа и выхода дренажных отверстий, планируют дно дренажной траншеи, укладывают дренажные трубы и заполняют траншеи дренирующим материалом, планируют кювет и в необходимых случаях с целью предотвращения инфильтрации поверхностных вод в подкюветный дренаж устраивают глиняный замок или мостят дно кювета, заправляют балластную призму.

Работы по устройству дренажных скважин выполняет бригада в составе шести монтеров пути и двух машинистов компрессора под руководством освобожденного бригадира пути. Место работ ограждают сигнальными знаками «Свисток».

Для устройства скважин в теле земляного полотна применяют следующие машины и оборудование: компрессор ДК-9 производительностью 10 м3/мин с рабочим давлением 10 ат, два пневмопробойника, стартовое приспособление (для запуска пневмопробойника в тело земляного полотна), лебедка грузоподъемностью 150—200 кгс (при работе на насыпях, для поднятия оборудования от подошвы откоса к месту расположения скважины или на обочину земляного полотна), носилки для переноски пневмопробойника.

Для заполнения скважин дренирующим материалом используют компрессор типа ЗИФ-55 производительностью 5.5 м3/мин с рабочим давлением 5,5 ат, эжекторная установка или установка УЗС-1500 конструкции НИПИ- Гормаш для заполнения скважин дренирующим материалом, шланг диаметром 50 мм для подачи дренирующего материала в скважину, инвентарная заслонка для закрытия выходного отверстия с целью предотвращения выдувания из скважины материала заполнителя.

В качестве дренирующего материала применяется крупнозернистый песок или чистый щебеночный отсев с фракцией частиц до 15 мм. Расход дренирующего материала для заполнения 1 пог. м скважины диаметром 130 мм — 0,015 м3.

Двумя пробойниками за смену пробивают 250—300 пог. м скважин, а затраты рабочей силы на их пробивку вместе с засыпкой скважин дренирующим материалом составляют 17—20 чел-мин на 1 пог. м.

Способ устройства дренажных скважин с применением пневмопробойников отличается большой производительностью и не требует перерыва в движении поездов. Четырехлетний опыт показал, что интенсивность пучения грунта, где проводилось лечение больных мест, значительно снизилась.

- На дороге большое внимание уделяется совершенствованию системы сезонного планирования работ по текущему содержанию. На основе ежегодных сплошных весенних и осенних натурных осмотров пути определяются объемы работ по каждому околотку, каждому километру главного пути, каждому станционному пути и стрелочному переводу.

В зависимости от состояния пути и стрелочных переводов устанавливается очередность и сроки выполнения планово-предупредительных работ, определяются трудовые затраты в чел.-днях по километрам главного пути, станционным путям и разрабатываются календарные планы работ. В календарных планах трудовые затраты увязываются с фактическими возможностями бригады, околотка.

Ежегодно в апреле-мае начальники отделов пути и начальники дистанций вызываются в службу пути для защиты календарных планов и отчета о выполнении графика за прошедший период. Введение сезонного планирования повысило качество содержания пути, ответственность командного состава за выполнение плановых заданий.

На дороге прилагают усилия к сокращению непроизводительных потерь рабочего времени, затрачиваемого главным образом на проходы монтеров пути к местам работ и обратно пешком. Для этого на дистанциях пути, расположенных на грузонапряженных участках, по специально разработанному плану строят вдоль железнодорожной линии грунтовые дороги, а жилые здания размещают на околотке в одном пункте. Дистанции пути на таких участках оснащаются автотранспортом для перевозки монтеров пути, механизмов, инструмента и материалов к местам работ.

- На грузонапряженных линиях трудоемкие работы по текущему содержанию пути выполняют в специальные технологические «окна», а также в совмещенные «окна», предоставляемые для капитального ремонта пути и строительно-монтажных работ. Кроме того, график движения поездов составляют с разрядкой в дневное время, при котором интервалы времени между поездами составляют не менее 25 мин.

Для наиболее эффективного использования «окон» на дороге разработаны прогрессивные технологические процессы на производство работ по текущему содержанию пути и графики производства работ в «окно», что помогает значительно повысить темпы и качество подбивочно-выправочных и других работ.

Анализом затрат труда установлено, что около 75% всего объема работ приходится на исправление пути по уровню, ликвидацию толчков и просадок, около 10% на ликвидацию отступлений по ширине колеи, а объем всех остальных работ не превышает 15%. Наибольшие потери рабочего времени, связанные с пропуском поездов, получаются при подбивке пути (затраты времени на установку и снятие домкратов, уборку кабеля, арматуры, уход с пути и др., т. е. на разворот и сворачивание подбивочных работ). Поэтому, начиная с 1962 г., путейцы дороги все подготовительные и отделочные работы (перешивку, смену шпал, регулировку зазоров, рихтовку пути, заправку балластной призмы и др.) выполняют до и после «окна» в перерывы между поездами, а непосредственно в «окно» ведут работы по подбивке пути электрошпалоподбойками.

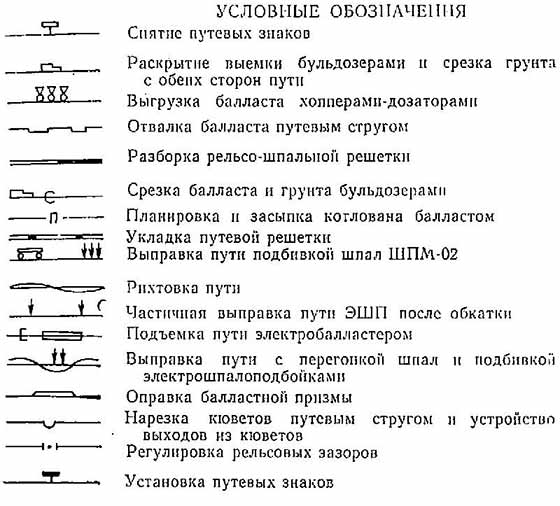

График производства работ по текущему содержанию пути в «окно» продолжительностью 3 ч показан на рис. 3. Такая последовательность выправочных работ повысила производительность труда на 25—30%, улучшила качество выправки пути и условия труда, способствовала снижению стоимости электроэнергии на 40—45%. Такие технологические процессы успешно применяются на Чулымской, Новосибирской и других дистанциях пути.

О днях предоставления «окон» и их продолжительности руководителей линейных подразделений информируют заблаговременно с тем, чтобы они имели возможность подготовиться к более эффективному их использованию. В дни, когда отсутствуют «окна», выполняются менее трудоемкие работы по текущему содержанию пути в межпоездные интервалы продолжительностью 20—25 мин.

Рис. 3. График выполнения работ по текущему содержанию пути в технологические «окна»

6. Путейцами дороги большое внимание уделяется повышению уровня механизации путевых, погрузочно-выгрузочных и других работ. Для питания электрического инструмента от постоянных источников тока оборудовано 4000 токоразборных точек. Это позволило отказаться на узлах и станциях от применения тяжелых электростанций.

Силами общественных конструкторских бюро, творческих групп, рационализаторов и изобретателей создан комплекс машин и приспособлений для механизации труда на особо трудоемких операциях.

Рельсоочистительная машина (рис. 4) изготовлена на базе двухосной платформы, на которой устроен деревянный кузов для размещения дизель-электростанции мощностью 30 кВт. Металлические щетки машины изготовлены из троса с нитями 0,3—0,5 мм и приводятся в движение через цепь от электромотора мощностью 10 кВт. Управление подъемом и опусканием щеток гидравлическое, отвод щеток в стыках пневматический через воздушные цилиндры. Транспортировка машины и питание воздухом воздушных цилиндров производится тепловозом или дрезиной АГМ.

В зимнее время рельсоочистительная машина используется как завальщик при очистке от снега станционных путей. Управление завальщиком пневматическое от транспортирующего локомотива. Обслуживающая бригада — два механика.

Рабочая скорость при очистке рельсов — 5 км/ч, при завалке снега — 10—15 км/ч.

Рис. 4. Рельсоочистительная машина

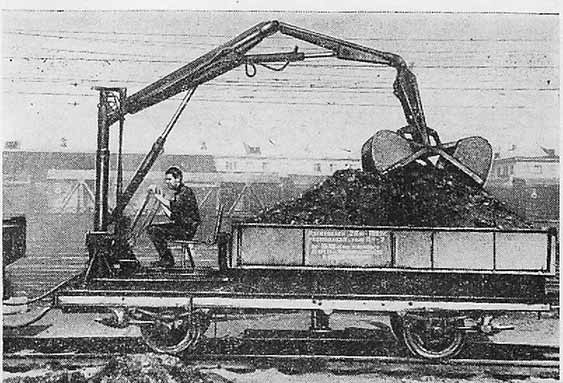

На Омской дистанции пути изготовлены грейферные погрузчики двух типов.

Погрузчик первого типа сделан на базе двух платформ дрезины УА емкостью по 7 м3 (рис. 5). Конструкция платформ самоопрокидывающаяся на обе стороны, приводится в действие гидроцилиндрами. Рабочий орган погрузчика — грейфер с ковшом емкостью 0,35 м3. Открытие и закрытие ковша производится гидроцилиндром через кулисы. Вылет стрелы грейфера 3 м, производительность до 10 м3/ч. Питание электроэнергией осуществляется от электростанции мощностью 30 кВт, установленной на дрезине АС, которая передвигает погрузчик.

Рис. 5. Грейферный погрузчик на базе платформы дрезины УА

Погрузчик второго типа смонтирован на базе двухосной платформы, для чего на ней установлены дизель-электростанция мощностью 30 кВт и грейфер с ковшом емкостью 0,35—0,50 м3 и вылетом стрелы 7 м (рис. 6). К нему придаются два вагона-секции Федотова, оборудованные электрическим приводом транспортерных лент. Для выгрузки грунта или мусора дополнительно установлен на последнем вагоне скребковый транспортер. Съемный грейферный ковш емкостью 0,5 м3 применяется при уборке снега, емкостью 0,35 м3 — при уборке мусора и грунта. Производительность погрузчика до 15—18 м3/ч. Обслуживающая бригада — машинист и помощник.

Путеподъемник предназначен для подъемки пути на станционных путях (рис. 7). Работает в комплексе с машиной ШПМ-02, которая вслед подбивает путь. На путеподъемнике установлены две опорные плиты, которые приводятся в движение от насоса НШ-46. Захватываются рельсы лапами через гидравлические цилиндры. Имеется на нем и рихтовочное устройство, состоящее из вертикального цилиндра для вывески рельсов и двух горизонтальных — для сдвижки пути. Путеподъемник самоходный, имеет скорость до 7 км/ч и производительность — одно звено в 1 мин. Его обслуживают 1 машинист и 2 монтера пути.

Рис. 6. Грейферный погрузчик на базе двухосной платформы

В районах Кузбасса имелись серьезные затруднения в содержании станционных путей и рельсовых цепей из- за большого количества мусора, накапливающегося от ежесуточной очистки 5000—6000 порожних полувагонов при подготовке их под погрузку угля. Мусор убирается машинами Балашенко с секциями полувагонов. Эти секции из-за большой нагрузки часто выходили из строя. По предложению рационализаторов заменили секцию полувагонов вагоном-думпкаром грузоподъемностью 100 тс, оборудовав его приспособлением для погрузки мусора с элеватора головной машины. Это повысило производительность машины и качество очистки станционных путей, что улучшило условия для их текущего содержания.

На многих дистанциях пути на базе путевой дрезины АС-1А созданы летучки по ремонту стрелочных переводов. На автомотрисе установлен генератор переменного тока 220—380 В, сварочный агрегат и имеются комплекты электрического и гидравлического инструмента. Путевая дрезина АС-1А используется также для перевозки рабочих специализированных бригад.

Рис. 7. Самоходный гидравлический путеподъемник

На дистанциях создаются базы с соответствующим путевым развитием для комплектации материалов верхнего строения пути.

Работы по погрузке и выгрузке поступающих на дистанцию материалов верхнего строения выполняются на базах грузоподъемными кранами, что вытесняет тяжелый ручной труд на этих работах.

Западно-Сибирская дорога выполняет большой объем перевозок. На дороге постоянно возрастают грузонапряженность, интенсивность и скорости движения поездов. В этих условиях путейцы нашей магистрали добиваются высококачественного текущего содержания пути и обеспечивают зеленую улицу грузам девятой пятилетки.