КАПИТАЛЬНЫЙ РЕМОНТ ПУТИ

В. И. БЕЛЫЙ, начальник службы пути Донецкой ордена Ленина железной дороги

КАПИТАЛЬНЫЙ РЕМОНТ ПУТИ В БОЛЬШИЕ И СОВМЕЩЕННЫЕ «ОКНА»

Увеличение скоростей движения и осевых нагрузок, большая грузонапряженность потребовали от работников путевого хозяйства повышения несущей способности железнодорожного пути за счет укладки в путь тяжелых рельсов, щебеночного балласта, железобетонных шпал, рельсовых плетей бесстыкового пути, новых конструкций рельсовых скреплений и стрелочных переводов, а также совершенствования системы организации ремонта и содержания пути на базе широкого и эффективного использования средств новой техники и -прогрессивной технологии.

На Донецкой дороге, отличающейся большой грузонапряженностью и исключительной интенсивностью загрязнения балластного слоя, ежегодно выполняется 220—250 км капитального ремонта пути.

Как известно, капитальный ремонт пути выполняется в «окна» продолжительностью 3—5 ч. На протяжении последних десятилетий большое внимание уделяется выбору наиболее оптимальной продолжительности «окна», при которой достигалась бы высокая выработка и производительность путевых машин при минимальных потерях в эксплуатационной работе дороги.

Оптимальная продолжительность «окна» зависит от затрат путейцев и потерь, вызываемых простоем и задержками поездов во время закрытия перегона и в связи с ограничением скорости движения поездов после «окна».

Путейские затраты слагаются из стоимости эксплуатации машин и механизмов, включая обслуживающие их локомотивы, заработной платы рабочих, неучтенной в стоимости машино-смен; стоимости строительства и содержания производственных баз, временных блокпостов, съездов и др.

При выполнении работ в «окна» малой продолжительности расходы путейцев, отнесенные к 1 км пути, возрастают, а производительная работа путевых машин резко снижается.

С увеличением продолжительности «окна» повышается выработка и эффективность использования путевых машин и снижаются расходы путейцев, отнесенные к ремонту одного километра, так как затраты времени на закрытом перегоне на проход машин к месту работ, снятие напряжения с контактной сети, развертывание и свертывание работ остаются постоянными при больших и малых «окнах» и, следовательно, доля времени на производительную работу машин оказывается значительно большей при больших «окнах», чем при малых. Поскольку в «окна» большей продолжительности значительно повышается выработка, то, естественно, уменьшается потребность в «окнах» для выполнения заданной годовой программы ремонта и, следовательно, снижаются эксплуатационные расходы в среднем на I км отремонтированного участка.

Использованию «окон» большой продолжительности благоприятствует включение выправочно-подбивочно- отделочной машины ВПО-3000 в цепочку путевых машин, работающих в «окно». Ее применение позволило после открытия перегона разрешить движение поездов со скоростью 50 км/ч.

Первый опыт использования большого «окна» состоялся на Иловайском отделении Донецкой дороги в 1959 г., когда за 4-часовое «окно» на одном из наиболее грузонапряженных участков дороги при норме 1,2 км было выполнено 3,2 км среднего ремонта пути с очисткой щебня машиной ЩОМД.

Благодаря достижению такой выработки нормативный перерыв в движении поездов был снижен с 12 до 4 ч и в связи с этим количество задержанных грузовых поездов уменьшилось с 35 до 13 и простой их снизился с 70 до 26 поездо-ч. Кроме того, в полтора раза повысился коэффициент использования щебнеочистительной машины.

Первоначально на Донецкой дороге 6-часовые «окна» предоставлялись для переустройства мостов. Впоследствии большие «окна» стали предоставлять и для ремонта пути.

В 1962 г. путейцы дороги разработали и внедрили технологию комплексного выполнения капитального ремонта пути в «окно» продолжительностью 6 ч на перегоне Ямполь—Красный Лиман, В 6-часовое «окно» было выполнено 5 км капитального ремонта пути с укладкой рельсов Р65 и прогрохоткой щебня щебнеочистительными машинами, а на смежном перегоне одновременно заменены 2 металлических пролетных строения железобетонными. Для удобного размещения хозяйственных поездов и путевых машин на перегоне при производстве капитального ремонта в 6-часовое «окно» предварительно в средней части перегона был выполнен капитальный ремонт пути на протяжении 2400 пог. м. Весь комплекс работ выполнялся двумя комплектами путевых машин. В каждый комплект были включены две щебнеочистительные машины ЩОМД (ввиду исключительно большой загрязненности щебня), путеукладочный и путеразборочный поезда и две хоппер-дозаторные вертушки.

На протяжении последних лет на дороге получило широкое распространение использование совмещенных «окон» продолжительностью по 6 ч. В течение «окна» на одном или двух смежных перегонах организуются работы различных служб.

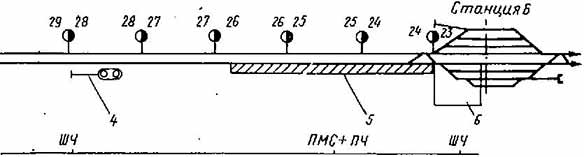

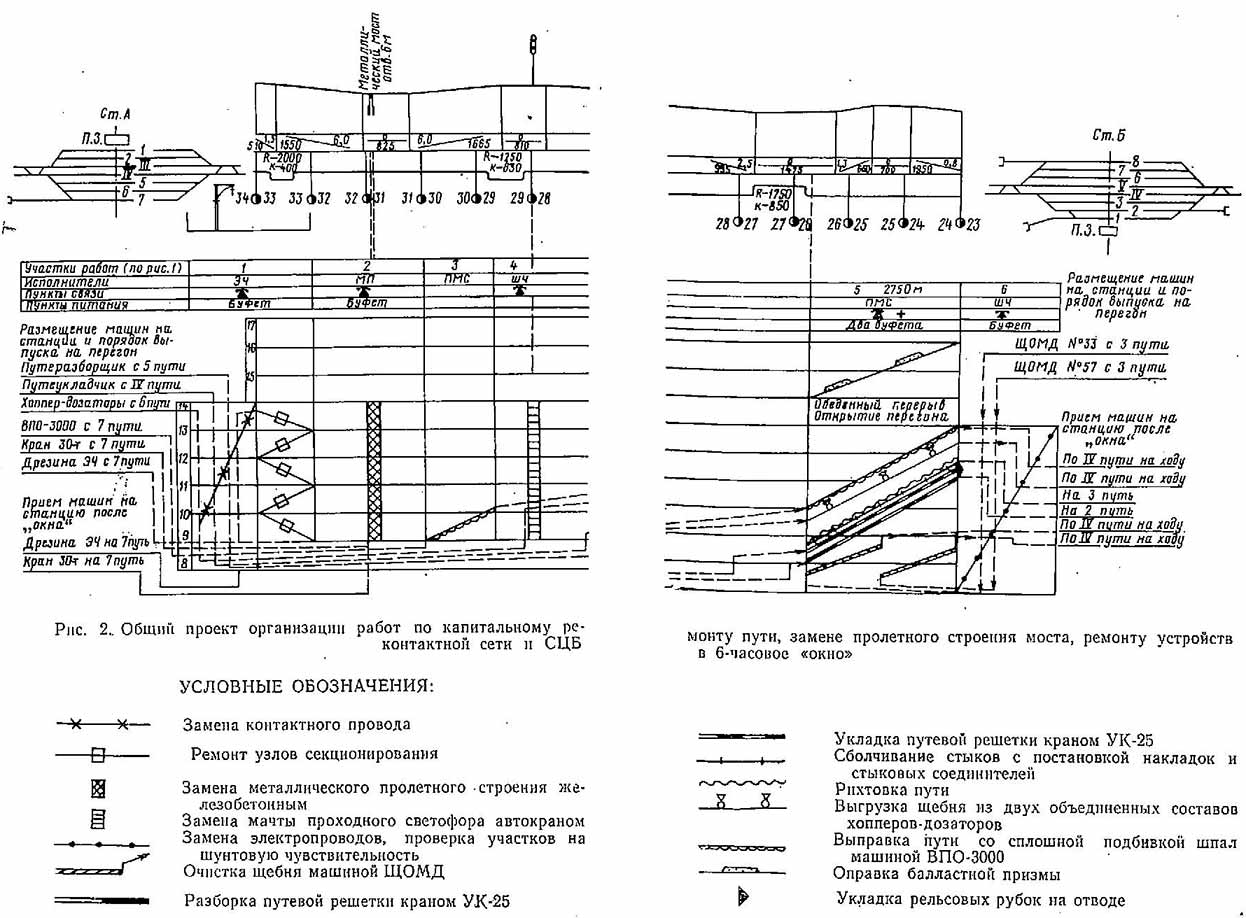

На рис. 1 показана схема расположения участков работ различных служб в 6-часовое «окно», а на рис. 2 — общий проект организации работ. Под прикрытием «окна», используемого для выполнения капитального ремонта пути на 24-, 25- и 26-м км, одновременно выполняются работы по замене металлического пролетного строения железобетонным на 31-м км, замене контактного провода на 33- и 34-м км и ремонту узлов секционирования контактной сети, замене электроприводов и сплошной проверке стрелочных участков и свободных от поездов путей на шунтовую чувствительность. Высокопроизводительно используется машина ВПО-3000, которая производит вторичную выправку пути с подбивкой шпал на ранее отремонтированном участке (29- и 30-й км) и первичную на участке выполнения комплексных работ по капитальному ремонту пути на 24-, 25- и 26-м км.

Для эффективного использования предоставляемых «окон» продолжительностью 6 ч, сокращения потерь времени при пропуске вагонопотоков и увеличения пропускной способности пути, соседнего с ремонтируемым, во время «окна» на дороге разработан и осуществлен комплекс следующих организационно-технических мероприятий:

открытие временных блокпостов на перегонах значительной протяженности, оборудованных полуавтоматической блокировкой и лимитирующих пропускную способность участка;

укладка на ряде станций диспетчерских съездов, при которых без дополнительных маневров отправляются поезда по неправильному пути. Часть этих съездов введена в зависимость, оборудована электрической централизацией и используется в постоянной эксплуатации;

установка по неправильному пути дополнительных входных светофоров перед станциями, дающих право следования поезда без остановки у границы станций для получения машинистом «Билета-проводника»;

укладка дополнительных путей на станциях для размещения хозяйственных поездов перед выпуском их на перегон и после прибытия с перегона;

секционирование главных путей станций для возможности снятия напряжения только с ремонтируемого пути, но не со всей станции. Эта работа выполняется, как правило, до ремонта пути.

Рис. 1. Схема расположения на перегоне участков работ различных служб в 6-часовое «окно»:

1 — замена контактного провода, ремонт узлов секционирования; 2 — замена металлического пролетного строения железобетонным;

3 — работа машины ВПО-3000; 4 — замена мачты проходного светофора; 5 — капитальный ремонт пути; 6 — замена электроприводов, проверка стрелочных участков и чувствительность

В результате обеспечивается безопасность путейцев, а также безостановочный прием, отправление и пропуск поездов с электровозами; пропуск в пределах станций по обесточенным участкам контактной сети поездов с электровозами с опущенным токоприемником;

оборудование соседнего с ремонтируемым свободного пути перегона устройством временной двусторонней автоматической блокировки;

пропуск по перемонтируемому пути состыкованных (сдвоенных) поездов по сигналам переносных устройств временной двусторонней автоблокировки.

На всех отделениях дороги составлены и утверждены начальниками отделений временные инструкции по организации движения состыкованных поездов во время производства ремонта пути, а также разработаны вариантные графики движения поездов.

Наряду с этими техническими мероприятиями на дороге разработаны и широко применяются организационные мероприятия для уменьшения потерь, связанных с предоставлением «окон» для путевых работ: концентрация на важнейших грузонапряженных участках дороги двух и более путевых машинных станций для работы двумя комплектами путевых машин в большие совмещенные «окна» на целых направлениях;

освоение укладки в 6-часовые «окна» 5,5—6,0 км путевой решетки на железобетонных шпалах (по 2,75—3,0 км на каждый комплект машин);

снижение доли ручного труда за счет оснащения путевых машинных станций новыми машинами и механизмами.

Для производства работ в большие совмещенные «окна» двумя комплектами путевых машин с включением в их цепочку машин высокой производительности потребовалась разработка прогрессивной технологии. Такая технология разработана, успешно внедряется на важнейших направлениях дороги и постоянно совершенствуется.

При разработке технологических процессов производства капитального ремонта пути в 6-часовые «окна» был использован опыт больших «окон», проведенных в предыдущие годы.

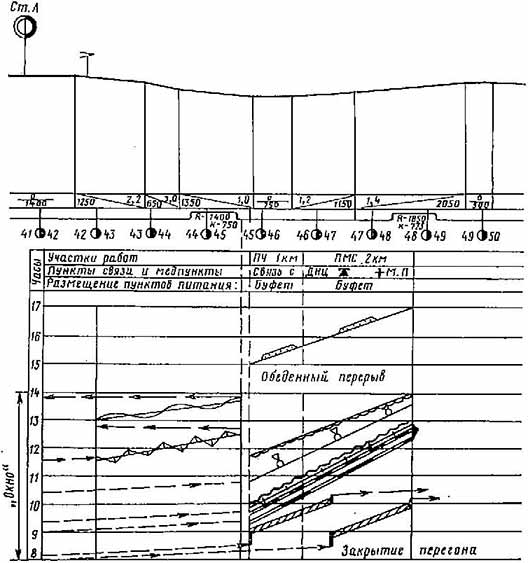

Для капитального ремонта пути двумя комплектами путевых машин в «окно» продолжительностью 6 ч на дороге разработаны технологические процессы производства работ на одном перегоне и на двух смежных перегонах.

В «окно» продолжительностью 6 ч одновременно с выполнением капитального ремонта предусматривается выгрузка и укладка рельсовых плетей бесстыкового пути, рихтовка пути рихтовочным устройством МИИТа и выправка пути выправочно-подбнвочно-отделочной машиной ВПО-3000, которая выправляет путь с подбивкой шпал на фронте предыдущего «окна» и затем на участке основных работ действующего «окна».

По разработанной технологии производительность каждого комплекта путевых машин в «окно» продолжительностью 6 ч была доведена до 3 км. Большое влияние на выработку в «окно» оказывает потребное время для укладки одного звена, поэтому в технологическом процессе на укладку одного звена с учетом перетяжки пакетов и пропуска поездов по соседнему пути заложено время 80 с, или 1,33 мин, против 1,60 мин по норме, и все же на укладку 240 звеньев длиной 12,5 м на железобетонных шпалах требовалось 5 ч 20 мин. На разворот и окончание работ, операции по выпуску и приему хозяйственных поездов оставалось 40 мин, а требовалось по расчету 1 ч 32 мин. Необходимо было на отдельных операциях, выполняемых в «окно», сэкономить 52 мин. Если раньше для прохода щебнеочистительной машины с очисткой щебня на фронте 2750 пог. м требовалось 55 мин, то по новым технологическим процессам на эту операцию на фронте 3000 пог. м затрачивается 40 мин. Ликвидированы простои путеукладчика в ожидании подачи нового пакета звеньев за счет сокращения времени на дальних перетяжках, в результате сэкономлено 37 мин.

Проект организации работ по капитальному ремонту пути в «окно» продолжительностью 6 ч при работе двумя комплектами путевых машин содержит план и профиль ремонтируемых километров, график основных работ, выполняемых путевыми машинами, размещение по фронту работ пунктов средств связи, питания и медицинских пунктов и дополнительно график размещения хозяйственных поездов на путях станций.

Проект организации работ и график размещения хозяйственных поездов и путевых машин предусматривают: размещение перед выездом на перегон каждого хозяйственного поезда на путях станций; порядок их отправления на закрытый перегон, место остановки на перегоне путевых машин и хозяйственных поездов до начала работ и их размещение на путях станций после окончания работ и возвращения с перегона.

Проект организации работ по капитальному ремонту пути в «окно» продолжительностью 6 ч двумя комплектами путевых машин на двух смежных перегонах показан на рис. 3. Проект организации работ не изменяется и при выполнении капитального ремонта пути на одном перегоне.

При работе двумя комплектами путевых машин на одном перегоне затраты времени «окна» на отправление хозяйственных поездов на закрытый перегон и их возвращение на станцию после окончания работ значительно возрастают по сравнению с работой на двух смежных перегонах. Кроме того, при работе на двух смежных перегонах облегчаются маневровые операции до начала работ по подготовке хозяйственных поездов к отправлению на перегон и после окончания работ по их подготовке к отправлению на производственную базу.

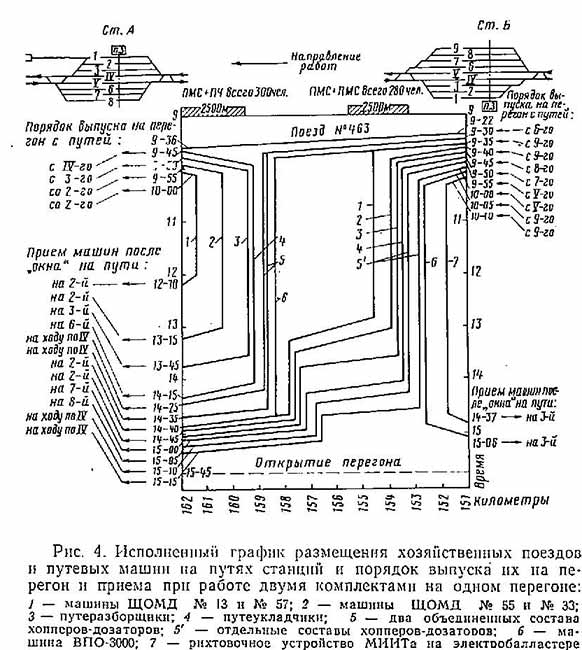

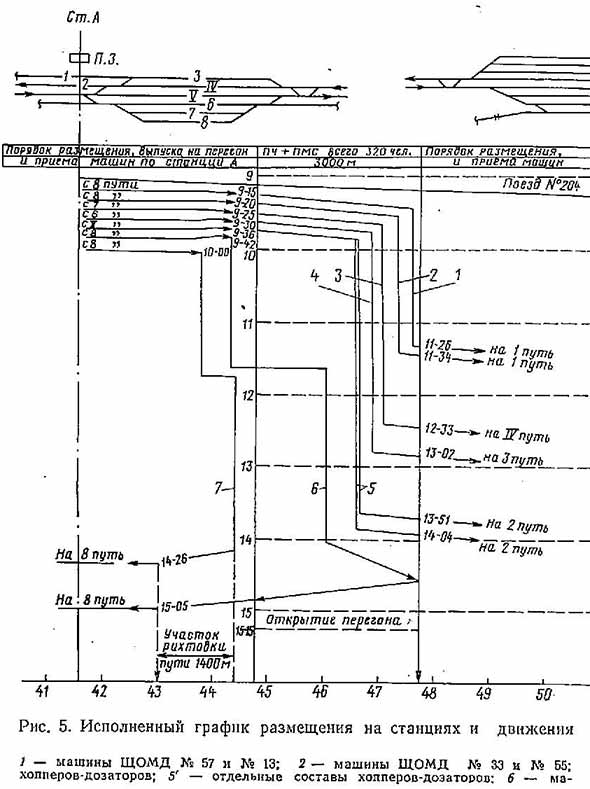

Исполненный график размещения хозяйственных поездов и путевых машин на путях станций при работе двумя комплектами на одном перегоне показан на рис. 4 и при работе на двух смежных перегонах — на рис. 5.

Для недопущения задержек в отправлении хозяйственных поездов и путевых машин на закрытый перегон заблаговременно подготавливаются и рассылаются на станции тексты диспетчерских приказов о закрытии перегонов, которые вводятся в действие приказом поездного диспетчера после объявления времени закрытия перегона.

Рис. 3. Проект организации работ по капитальному ремонту 6 км пути в 6-часовое «окно»

Разрешения хозяйственным поездам и путевым машинам на право отправления на закрытый перегон также заблаговременно вручаются руководителю работ дежурным по станции или оператором.

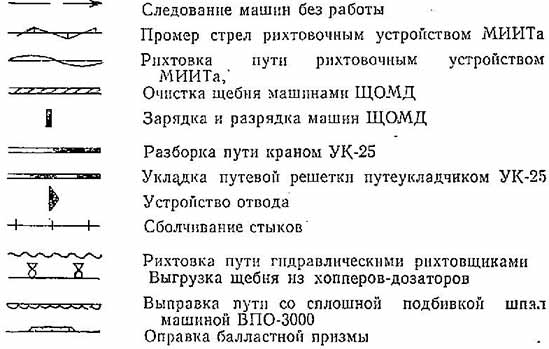

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ:

Все хозяйственные поезда и путевые машины, отправляемые на закрытый перегон, сопровождаются работниками дистанций пути и путевых машинных станций и свободными от работы поездными диспетчерами отдела эксплуатации. На поездных диспетчеров, сопровождающих хозяйственные поезда, возлагается ответственность за своевременное их отправление на закрытый перегон и беспрепятственный прием на станции назначения по окончании работ. На фронте работ устанавливается телефонная и громкоговорящая оповестительная радиосвязь и телефонная связь с поездным диспетчером.

Проекты организации работ согласовываются всеми службами, принимающими участие в работе, и утверждаются начальниками отделений дороги. Только четкая оперативная работа службы движения, локомотивного, путевого и энергетического хозяйств и хозяйства СЦБ и связи может обеспечить высокую эффективность больших совмещенных «окон».

При выполнении капитального ремонта с укладкой рельсовых плетей бесстыкового пути из рельсов типа Р75 на железобетонных шпалах двумя комплектами путевых машин в «окно» продолжительностью 6 ч выработка на один комплект путевых машин составляла вначале 2,5 км, затем 2,75 км, а в 1973 г. на важнейших направлениях выработка достигла 3,0 км.

При увеличении продолжительности «окна» с 4 до 6 ч, т. е. в 1,5 раза, часовая выработка на комплект путевых машин возрастает с 275 до 500 пог. м, т. е. увеличивается на 81%. Сокращаются также и потери в эксплуатационной работе дороги. Для выполнения капитального ремонта пути на протяжении 6 км по нормам требуется 20 ч (5 «окон» продолжительностью по 4 ч), а фактически этот объем работ двумя комплектами путевых машин выполняется в «окно» продолжительностью 6 ч.

В общем комплексе работ по капитальному ремонту пути на производственных базах выполняется до 40—45% их объема. Производственные базы, оснащенные высокопроизводительными машинами и механизмами, превращены в мощные предприятия индустриального типа. На них выполняются весьма трудоемкие и ответственные работы: выгрузка, сортировка и складирование новых рельсов, скреплений и шпал; сборка новых звеньев путевой решетки и погрузка их на подвижной состав; разборка старой путевой решетки, сортировка и складирование старогодных рельсов, шпал и скреплений и их отгрузка; формирование укладочных и разборочных поездов; выгрузка и укладка в штабель зимнего запаса путевого щебня, его погрузка в хопперы-дозаторы и выгрузка на перегонах, производство маневров; текущий ремонт машин и механизмов, их заправка горючими и смазочными материалами.

Большая трудоемкость работ на производственных базах, в особенности при сборке путевой решетки из тяжелых рельсов и железобетонных шпал, вызывается необходимостью погрузки для ремонта 1 км пути около 700 т новых и старогодных материалов верхнего строения. При годовой выработке до 100 км на базе в течение года перерабатывается до 140 000 т материалов верхнего строения пути. С укладкой в путь железобетонных шпал и рельсовых скреплений типа КБ 1 км путевой решетки состоит из 66 500 элементов верхнего строения.

На производственных механических базах ПМС имеются пути сборки новых и разборки старых звеньев, ангары для ремонта машин тяжелого типа, мастерские для ремонта средств малой механизации, шпалоремонтные мастерские и другие подсобные помещения.

Сборка путевой решетки из железобетонных и деревянных шпал и рельсов производится на двух сборочных путях. Междупутье шириной 6 м позволяет разместить в специальных контейнерах малогабаритные элементы верхнего строения пути. На этом междупутье через 15 м друг от друга установлены токоразборные точки для питания электрического инструмента.

При сборке путевой решетки для подачи материалов применяются два 10-тонных козловых двухконсольных крана. Под консолями крана складируют параллельно сборочным путям запас шпал до 40 000 шт. и другие элементы верхнего строения, кроме рельсов. Рельсы складируют на специальной площадке в конце сборочных путей. Ходовой путь, построенный рядом с путями сборки, предназначен для подачи материалов верхнего строения и погрузки звеньев собранной путевой решетки на спецсостав.

Старогодную путевую решетку разбирают на двух разборочных путях. Подают звенья старогодной путевой решетки на разборку и в последующем убирают материалы верхнего строения двумя 5-тонными козловыми двухконсольными кранами. Непосредственно разборка производится шпалорасшивочной машиной типа ОПМС-1 Октябрьской дороги. Ремонт старогодных шпал выполняется в шпалоремонтных мастерских.

Объем работ по сборке новой рельсошпальной решетки и разборке старой на каждой базе составляет примерно по 100 км в год. При таком объеме выход старогодных шпал достигает 190 тыс. шт., из них подлежащие ремонту составляют до 50% общего количества, т. е. на каждой базе ремонтируют 90—95 тыс. шпал. Для этого на базах созданы шпалоремонтные мастерские различного типа, а именно: стендовая в ПМС-7 и стационарные двухниточные полуавтоматические в ПМС-9 и ПМС-10. Создание механизированных шпалоремонтных мастерских с применением на технологических линиях средств механизации и автоматизации приблизило процесс ремонта шпал к процессу хорошо организованного промышленного производства.

Применявшийся ранее метод обвязки шпал стальной полосой оказался в эксплуатационных условиях малоэффективным, так как через 3—4 года, а иногда и раньше металлическая полоска разрывается от коррозии и перетирания о балласт. Стянуть старогодную шпалу, имеющую трещину, для последующей обвязки полосой очень трудно. На новых же шпалах при усыхании древесины происходит ослабление укрепляющей ес полосы. Поэтому от укрепления старогодных шпал стальной полосой отказались. Укрепление шпал П-образными скобами также оказалось малоэффективным. В настоящее время старогодные шпалы укрепляют деревянными винтами, металлическими болтами и шпильками.

Щебеночная призма на участках пути, находящихся вблизи углепогрузочных станций, сильно засоряется угольной пылью. В среднем на участках, прилегающих к станциям Дебальцево, Горловка, Штеровка, Красноуфимск, Донецк и др., при движении поездов попадает на путь угля до 950 т в год на 1 км. Интенсивность засорения балласта вызывает образование выплесков и разжижении на второй год после его про- грохотки. В целях сокращения до минимума затрат груда на текущее содержание пути и обеспечения безопасного и бесперебойного движения поездов с установленными скоростями на дороге ежегодно выполняется большой объем различных видов ремонта пути с прогрохоткой щебня машиной ЩОМД и выправкой пути машиной ВПО-3000. Использование щебнеочистительных и выправочно-подбивочно-отделочных машин на работах среднего и подъемочного ремонтов обеспечивает увеличение почти вдвое фронта работ в «окно», сокращает сроки действия предупреждений, ограничивающих скорость движения поездов, и значительно снижает трудовые затраты.

Затраты труда на выполнение 1 км подъемочного ремонта без применения тяжелых путевых машин составляют 448 чел.-дней, с применением ЩОМД 234 чел.-дня, а с применением машин ЩОМД и ВПО-3000—146 чел.-дней. Затраты труда на выполнение 1 км среднего ремонта пути без применения ВПО-3000 по калькуляции составляют 351 чел.-день, а с применением ВПО-3000 — 247 чел.-дней. Следовательно, при выполнении среднего ремонта пути в объеме 500 км и подъемочного ремонта пути в объеме 500 км из общего объема 900 км с применением ЩОМД и ВПО-3000 экономия в затратах труда составит свыше 95 тыс. чел.-дней.

Для обеспечения высокого качества среднего и подъемочного ремонтов пути с применением машин значительно увеличивается расход щебеночного балласта. Так, при подъемочном ремонте с применением машины ЩОМД по нормам приказа расходуется 250 м3 щебня, фактический расход на дороге составляет 500 м3, а с применением машин ВПО-3000 и ЩОМД при норме 450 м3 расходуется 700 м3, т. е. перерасход щебня на 1 км против установленной нормы составляет 250 м3, а при среднем ремонте пути перерасход щебня на 1 км составляет 150 м3.

В условиях Донецкой дороги перерасход щебня на подъемочном и среднем ремонтах пути в связи с применением машин ЩОМД и ВПО-3000 оправдан, так как значительно сокращаются трудовые затраты на текущем содержании пути.

Внедрение в производственные процессы капитального, среднего и подъемочного ремонтов пути прогрессивной технологии на базе широкого применения путевых машин н механизмов позволило добиться высоких показателей по выработке путевых машин. Так, выработка на каждый комплект имеющихся путеукладочных кранов по укладке путевой решетки составила в 1972 г. 104 км, в 1973 г. — 115,3 км, а выработка на одну щебнеочистительную машину ЩОМД достигла в 1972 г. 154 км, в 1973 г. — 174,2 км. Хорошо используются и три имеющиеся выправочно-подбивочно-отделочные машины ВПО-3000. В 1972 г. средняя выработка на каждую равнялась 218,5 км при плане 215 км, а в 1973 г. —219,3 км.

За счет усиления механовооруженности и более производительного использования техники на дороге повышен уровень механизации основных путевых работ в 1973 г. по сравнению с 1966 г.; на капитальном ремонте с 72 до 79%; на среднем ремонте с 64 до 68,7%; на подъемочном ремонте с 53,5 до 59,3%; на текущем содержании с 23,4 до 34%.

Придавая особое значение повышению уровня механизации путевых работ, более 40 работников дороги приняли активное участие в доводке и внедрении рихтовочного устройства МИИТа, смонтированного на базе электробалластера. Своими силами в путевых дорожных мастерских они оборудовали навесными устройствами 4 имеющихся на дороге балластера и 10 балластеров для других дорог. Стоимость изготовления комплекта такого устройства составляет около 45 тыс. руб.

Оборудование может быть изготовлено в условиях любой дороги.

Каждый электробалластер, оборудованный рихтующим устройством, за период летних путевых работ рихтует 400—500 км пути. Экономия трудовых затрат при этом составляет до 10 тыс. чел.-дней в год. Полностью ликвидируются затраты ручного труда на рихтовке пути, а уровень механизации на текущем содержании повышается на 8—9%.

За 8-ю пятилетку отремонтировано капитальным ремонтом 1218 км пути при плане 1138, средним — 2380 при плане 2345, подъемочным — 4418 при плане 4380 км.

За 3 года 9-й пятилетки отремонтировано капитальным ремонтом 691 км при плане 679 км, средним — 1440 км при плане 1433, подъемочным — 2650 км при плане 2630.

За все годы уложено бесстыкового пути на дороге 922,2 км, а пути на железобетонных шпалах — 933,7 км,

За счет повышения производительности труда, улучшения использования машин и механизмов, применения разработанной на дороге прогрессивной технологии ремонта пути за годы 8-й пятилетки сэкономлено 2314 ч закрытия перегонов, или 578 4-часовых «окон», за три года 9-й пятилетки сэкономлено 1598 ч, или 399 «окон».

Благодаря выполнению и перевыполнению планов по оздоровлению пути, улучшению качества его содержания за 8-ю пятилетку повышены скорости движения поездов на 924 км при плане 571 км, а также на 56 станциях. За 3 года 9-й пятилетки скорости повышены на 509 км при плане 315 и на 69 станциях . при плане 40.

Многотысячный коллектив работников путевого хозяйства Донецкой магистрали совершенствует систему ведения путевого хозяйства на дороге, принимает все меры, гарантирующие безопасность и бесперебойность движение поездов с установленными скоростями движения.